蚀刻装置及蚀刻方法与流程

1.本发明涉及用于蚀刻氧化硅膜的蚀刻装置及蚀刻方法。

背景技术:

2.已知有用于蚀刻在硅衬底的表面形成的氧化硅膜的装置和方法。例如在专利文献1中公开了氧化膜去除装置,其具有真空槽、供给氨气与氮气的混合气体的第一气体供给部以及供给三氟化氮气体的第二气体供给部。在该氧化膜去除装置中,通过包含氟和氢的蚀刻剂(例如nf

xhy

)去除氧化硅膜。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2020-17661号公报。

6.发明要解决的问题

7.然而,如专利文献1所述,在使用包含氟和氢的蚀刻剂对氧化硅膜进行蚀刻的情况下,有时衬底面内的蚀刻量的分布不均匀。

技术实现要素:

8.鉴于如上的情况,本发明的目的在于提供一种能够提高衬底面内氧化硅膜的蚀刻量均匀性的蚀刻装置及蚀刻方法。

9.用于解决问题的方案

10.为了达成上述目的,本发明的一个方式涉及使用包含氟化氢和氨的处理气体来蚀刻氧化硅膜的蚀刻装置。

11.所述蚀刻装置具有腔室、气体供给部、水蒸气供给部以及控制部。

12.所述腔室构成为能够配置表面具有所述氧化硅膜的衬底。

13.所述气体供给部构成为能够向所述腔室供给所述处理气体或所述处理气体的前体气体。

14.所述水蒸气供给部构成为能够向所述腔室供给水蒸气。

15.在蚀刻处理时,所述控制部以向所述腔室供给所述处理气体或所述前体气体、和所述水蒸气的方式控制所述气体供给部和所述水蒸气供给部。

16.所述控制部可以以用0.1pa以上且100pa以下的分压向所述腔室供给水蒸气的方式控制所述水蒸气供给部。

17.所述气体供给部可以具有第一气体供给管线和第二气体供给管线,

18.所述第一气体供给管线能够向所述腔室供给第一前体气体,所述第一前体气体具有含氢的气体或氢自由基中的至少一者,

19.所述第二气体供给管线能够向所述腔室供给第二前体气体,所述第二前体气体具有含氟的气体或氟自由基中的至少一者。

20.所述氟化氢可以通过所述第一前体气体与所述第二前体气体在所述腔室内反应

来生成。

21.在此情况下,所述第一气体供给管线也可以具有自由基生成部,所述自由基生成部由含氢的气体生成氢自由基。

22.所述腔室可以具有:

23.处理室,其能够配置所述衬底;

24.气体供给室,其与所述气体供给部连接;以及

25.喷淋板,其配置在所述气体供给室与所述处理室之间,包含多个贯通孔。

26.在此情况下,所述水蒸气供给部可以与所述气体供给室连接。

27.本发明的其他方式涉及使用包含氟化氢和氨的处理气体来蚀刻氧化硅膜的蚀刻方法。

28.向配置有表面具有所述氧化硅膜的衬底的腔室供给所述处理气体或所述处理气体的前体气体。

29.向所述腔室供给水蒸气。

30.在被供给了所述水蒸气的所述腔室中,使用所述处理气体蚀刻所述氧化硅膜。

31.还可以以用0.1pa以上且100pa以下的分压向所述腔室供给水蒸气。

32.发明效果

33.根据本发明,够提高衬底面内氧化硅膜的蚀刻量均匀性。

附图说明

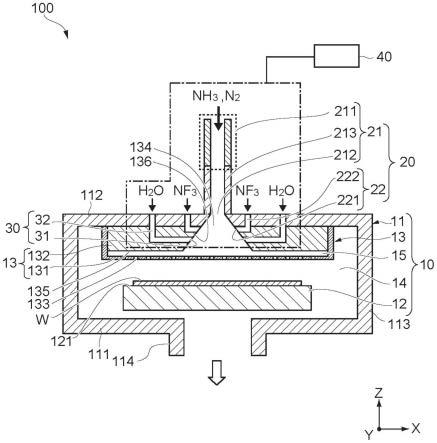

34.图1为表示本发明的第一实施方式涉及的蚀刻装置的示意性剖视图。

35.图2为说明使用了上述蚀刻装置的蚀刻方法的流程图。

36.图3为表示在上述实施方式的实施例涉及的蚀刻处理中,衬底面内的蚀刻量分布的图表。

37.图4为表示在上述实施方式的比较例涉及的蚀刻处理中,衬底面内的蚀刻量分布的图表。

38.图5为表示本发明的第二实施方式涉及的蚀刻装置的示意性剖视图。

39.图6为表示本发明的第三实施方式涉及的蚀刻装置的示意性剖视图。

40.图7为表示本发明的第四实施方式涉及的蚀刻装置的示意性剖视图。

41.图8为表示本发明的第五实施方式涉及的蚀刻装置的示意性剖视图。

42.图9为表示本发明的第六实施方式涉及的蚀刻装置的示意性剖视图。

具体实施方式

43.[本发明的内容]

[0044]

本发明涉及使用包含氟化氢(hf)和氨(nh3)的处理气体蚀刻氧化硅膜的蚀刻装置及蚀刻方法。

[0045]

上述处理气体供给至配置了表面具有氧化硅膜的衬底的腔室内。在上述处理气体中,hf与nh3反应,发生如下的反应。

[0046]

hf+nh3→

nh4f

…

(1)

[0047]

由此,生成氟化铵(nh4f)。生成的nh4f与衬底的表面的氧化硅膜反应。该反应由以

下的式(2)表示。

[0048]

sio2+6nh4f

→

(nh4)2sif6+2h2o+4nh3…

(2)

[0049]

像这样,通过nh4f与氧化硅膜的sio2反应,在衬底的表面生成由容易在100~200℃热分解的氨络合物构成的反应生成物((nh4)2sif6)。由此,蚀刻氧化硅膜。

[0050]

在式(2)的反应中,与上述反应生成物一起生成h2o和nh3。由于该h2o在衬底的表面生成,因此h2o的分布量可能变得例如在衬底的周缘部比中央部少。

[0051]

根据本发明人的见解,可以认为式(2)的反应主要是因为从nh4f电离的氟(f-)碰撞sio2而发生的,h2o参与该氟的电离。因此,可以认为是衬底的表面的h2o的分布不均匀导致衬底面内的蚀刻量不均匀。

[0052]

因此,本发明的特征在于,在上述蚀刻处理中,除了上述处理气体之外,还向腔室内供给水蒸气(h2o气体)。由此,如在之后详细叙述的那样,抑制h2o在衬底的表面中分布不均匀,提高衬底面内的蚀刻量的均匀性。

[0053]

另外,在衬底的表面中,供给或生成的h2o的一部分可以是液体。因此,在表示气体的h2o气体时标示为“水蒸气”,在表示气体和液体的h2o的情况下标示为“h2o”。

[0054]

下面一边参照附图一边说明本发明的实施方式。图中记载的x轴、y轴以及z轴表示相互正交的方向。

[0055]

《第一实施方式》

[0056]

[蚀刻装置的结构]

[0057]

图1为表示本发明的第一实施方式涉及的蚀刻装置100的示意性剖视图。

[0058]

如图1所示,蚀刻装置100具有腔室10、气体供给部20、水蒸气供给部30以及控制部40。蚀刻装置100是使用包含hf和nh3的处理气体来蚀刻氧化硅膜的干式蚀刻装置,例如是能够在腔室10的外部生成自由基的远程等离子体蚀刻装置。

[0059]

腔室10构成为能够配置表面具有氧化硅膜的衬底w。在本实施方式中,腔室10具有腔室主体11和衬底支承部12。

[0060]

腔室主体11例如构成为金属制的真空槽。腔室主体11包含底部111、顶板112以及侧壁113。腔室主体11既可以构成为顶板112能够分离,也可以构成为底部111、顶板112以及侧壁113为一体。进而,腔室主体11构成为具有与真空泵连接的排气口114且能够从该排气口114排气。排气口114例如配置在底部111。

[0061]

顶板112配置成与底部111在z轴方向相向。在本实施方式中,在顶板112安装有后述的气体压头13。顶板112例如可以具有与后述第一气体供给管线21连接并在z轴方向打开的开口。

[0062]

衬底支承部12例如构成为能够配置衬底w的工作台。衬底支承部12包含配置衬底w的支承面121。支承面121例如以与顶板112在z轴方向相向的方式配置。

[0063]

在本实施方式中,腔室10的内部被具有喷淋板131的气体压头13划分。即,腔室10还具有:处理室14,其能够配置衬底w;气体供给室15,其与后述的气体供给部20连接;以及喷淋板131,其配置在处理室14与气体供给室15之间。在本实施方式中,气体供给室15与支承面121在z轴方向相向配置。

[0064]

在本实施方式中,喷淋板131构成为气体压头13的一部分。气体压头13包含喷淋板131和压头主体132。

[0065]

喷淋板131具有多个贯通孔133。贯通孔133作为从气体供给室15向处理室14喷出气体的气体喷出孔发挥功能。喷淋板131例如以多个贯通孔133与支承面121在z轴方向相向的方式配置。

[0066]

压头主体132配置在喷淋板131与顶板112之间。在压头主体132与喷淋板131之间形成的气体压头13的内部空间形成气体供给室15。压头主体132例如包含:开口134,其与后述第一气体供给管线21连接并在z轴方向开口;板相向面135,其与喷淋板131相向;以及环状的锥面136,其配置在开口134的周围,将板相向面135与开口134连接。

[0067]

气体供给部20构成为能够向腔室10供给上述处理气体或处理气体的前体气体。

[0068]

如上所述,处理气体是包含hf和nh3的反应性气体。

[0069]

前体气体是包含处理气体的前体的气体。

[0070]

气体供给部20可以向腔室10供给hf气体和nh3气体。或者,气体供给部20可以向腔室10供给前体气体。在后者的情况下,例如通过使经由气体供给部20供给的前体气体在腔室10内反应来生成处理气体。

[0071]

另外,处理气体和前体气体可以不仅是通常的气体,也可以包含自由基状态的原子。

[0072]

在本实施方式中,气体供给部20具有第一气体供给管线21和第二气体供给管线22。

[0073]

第一气体供给管线21构成为能够向腔室10供给含有含氢的气体或氢自由基中至少一者的第一前体气体。“含氢的气体”的意思是包含不是自由基状态的氢气(h2)或氢化物的气体;“氢自由基”的意思是自由基状态的氢气(h

*

)。第一前体气体例如包含h

*

和nh3气体。

[0074]

第一气体供给管线21例如包含:自由基生成部211,其由含氢的气体生成氢自由基;第一供给口212,其在腔室10开口;以及第一管道213,其连接自由基生成部211与第一供给口212。

[0075]

自由基生成部211构成为远程等离子体源。具体地,自由基生成部211可以是微波等离子体源、高频等离子体源、电容耦合等离子体源、电感耦合等离子体源等。在本实施方式中,自由基生成部211构成为微波等离子体源,例如包括放电管和微波源。从未图示的气体源向放电管导入含氢的气体。放电管与第一管道213连接。微波源例如向放电管照射激发的微波。向自由基生成部211导入的“含氢的气体”是例如nh3气体与作为载气的氮气(n2)的混合气体。

[0076]

在本实施方式中,第一供给口212在气体供给室15开口。第一供给口212例如在与喷淋板131在z轴方向相向的位置开口,并与压头主体132的开口134连接。

[0077]

第二气体供给管线22构成为能够向腔室10供给含有含氟的气体或氟自由基中至少一者的第二前体气体。“含氟的气体”的意思是包含不是自由基状态氟气(f2)或氟化物的气体;“氟自由基”的意思是自由基状态的氟气体(f

*

)。第二前体气体例如为三氟化氮(nf3)气体。

[0078]

第二气体供给管线22例如包含在腔室10开口的第二供给口221以及与第二供给口221连接的第二管道222。

[0079]

在本实施方式中,第二供给口221在气体供给室15开口。第二供给口221例如在压头主体132的锥面136开口。第二气体供给管线22可以包含多个第二供给口221,这些第二供

给口221也可以以包围第一供给口212的方式配置在锥面136。

[0080]

在本实施方式中,第一气体供给管线21以及第二气体供给管线22与气体供给室15连接。由此,第一前体气体和第二前体气体在气体供给室15内反应,生成用于上述蚀刻的处理气体,并且使该处理气体在气体供给室15内扩散。因此,该处理气体经由喷淋板131均匀地供给到衬底w上。

[0081]

水蒸气供给部30构成为能够向腔室10供给水蒸气。水蒸气作为蚀刻促进气体发挥功能。通过由水蒸气供给部30向腔室10供给水蒸气,从而向衬底w的整个表面供给水蒸气,并抑制衬底w面内h2o的分布不均匀。因此,提高衬底w面内的蚀刻量的均匀性。

[0082]

水蒸气供给部30例如包含在腔室10开口的第三供给口31以及与第三供给口31连接的第三管道32。

[0083]

在本实施方式中,第三供给口31在气体供给室15开口。在图1所示例子中,第三供给口31例如在压头主体132的锥面136开口。水蒸气供给部30可以包含多个第三供给口31,这些第三供给口31也可以以包围第一供给口212的方式配置在锥面136。在图1所示的例子中,第三供给口31配置在第二供给口221的下游侧。

[0084]

在第三管道32中,例如连接有由液体的水生成水蒸气的汽化器。

[0085]

在本实施方式中,通过水蒸气供给部30与气体供给室15连接,水蒸气在气体供给室15内扩散。由此,水蒸气经由喷淋板131均匀地被供给到衬底w上。因此,进一步有效地抑制衬底w面内h2o的分布不均匀,进一步提高衬底w面内的蚀刻量的均匀性。

[0086]

在蚀刻处理时,控制部40以向腔室10供给处理气体或前体气体、和水蒸气的方式控制气体供给部20和水蒸气供给部30。

[0087]

控制部40通过cpu(central processing unit,中央处理器)、ram(random access memory,随机存取存储器)、rom(read onlymemory,只读存储器)等用于计算机的硬件元件和必要的软件来实现。控制部40至少能够控制气体供给部20和水蒸气供给部30即可,也可以构成为控制蚀刻装置100整体。

[0088]

[蚀刻方法]

[0089]

图2为用于说明本实施方式的蚀刻方法的流程图。

[0090]

下面,对使用了上述结构的蚀刻装置100的蚀刻方法进行说明。

[0091]

首先,如图1所示,在腔室10配置有表面具有氧化硅膜的衬底w。衬底w例如为硅衬底。氧化硅膜既可以是天然氧化膜,也可以是利用氧化处理等形成的膜。腔室10被减压至规定的压力。

[0092]

然后,如图2所示,气体供给部20向配置有衬底w的腔室10供给包含hf和nh3的处理气体或该处理气体的前体气体(步骤s1)。也就是说,控制部40以供给处理气体或前体气体的方式控制气体供给部20。

[0093]

在步骤s1中,例如控制部40以向腔室10供给含有含氢的气体或氢自由基中的至少一者的第一前体气体的方式控制第一气体供给管线21。

[0094]

在第一气体供给管线21中,例如作为原料气体,向自由基生成部211导入nh3气体与n2气体的混合气体。在自由基生成部211中,nh3气体和n2气体的一部分成为自由基状态而生成h

*

和n

*

。其结果是,第一前体气体例如包含nh3气体、h

*

、n2气体以及n

*

。

[0095]

此外,例如控制部40以向腔室10供给包含氟或氟自由基的第二前体气体的方式控

制第二气体供给管线22。第二前体气体例如为nf3气体。

[0096]

在本实施方式中,在腔室10的气体供给室15中混合第一前体气体与第二前体气体,发生以下式(3)的反应。

[0097]h*

+nf3→

hf+nf2…

(3)

[0098]

由此,在气体供给室15中生成处理气体,所述处理气体包含hf以及没有在第一气体供给管线21中成为自由基状态的nh3。在上述反应中生成的hf为高反应性能的状态。

[0099]

另一方面,如图2所示,水蒸气供给部30向腔室供给水蒸气(步骤s2)。也就是说,控制部40以供给水蒸气的方式控制水蒸气供给部30。在本实施方式中,水蒸气被供给至气体供给室15,并经由喷淋板131向处理室14供给。关于步骤s2中优选的条件等在后面叙述。

[0100]

接着,如图2所示,在被供给了水蒸气的腔室10中,使用包含hf和nh3的处理气体来蚀刻氧化硅膜(步骤s3)。在本步骤中,在蚀刻处理时,控制部40以向腔室10供给处理气体或前体气体、和水蒸气的方式控制气体供给部20和水蒸气供给部30。

[0101]

在气体供给室15中,通过处理气体所包含的hf和nh3发生上述式(1)的反应来生成氟化铵(nh4f)。再次示出式(1)。

[0102]

hf+nh3→

nh4f

…

(1)

[0103]

生成的nh4f例如经由喷淋板131向处理室14供给。

[0104]

向处理室14供给的nh4f与衬底w表面的氧化硅膜反应。通过nh4f与氧化硅膜的sio2反应,从而发生上述式(2)的反应,在衬底w表面生成由氨络合物构成的反应生成物((nh4)2sif6)。再次示出式(2)。

[0105]

sio2+6nh4f

→

(nh4)2sif6+2h2o+4nh3…

(2)

[0106]

本实施方式中的“蚀刻氧化硅膜”的意思是指生成上述反应生成物。之后通过在规定温度(例如100~200℃)加热衬底w,该反应生成物热分解而被去除。反应生成物的去除既可以在相同的腔室10内进行,也可以在不同的腔室内进行。

[0107]

在步骤s3中,从高效地生成反应生成物的观点出发,也可以将衬底w维持在-5℃以上且50℃以下。

[0108]

式(2)产生的h2o由于与反应生成物一起在衬底w的表面生成,因此不在衬底w的外侧生成。也就是说,来自该反应的h2o的分布量在衬底w的周缘部比中央部少。如上所述,可以认为是h2o参与了nh4f对氧化硅膜的蚀刻。在衬底w表面的h2o分布不均匀的情况下,可能产生反应生成物的生成量不均匀,并产生衬底w面内的蚀刻量不均匀。

[0109]

因此,在本实施方式中,在通过水蒸气供给部30供给了水蒸气的腔室10中进行上述蚀刻处理。由此,在蚀刻处理中,水蒸气在腔室10内扩散,均匀地供给至衬底w的整个面内。因此,在衬底w面内一致地促进上述式(2)的反应。其结果是,在衬底w面内抑制反应生成物的生成量不均匀,提高蚀刻量的均匀性。

[0110]

在步骤s2中,控制部40例如以用0.1pa以上且100pa以下的分压向腔室10供给水蒸气的方式控制水蒸气供给部30。由此,为了扩散至衬底w的整个面内,足量的水蒸气供给至腔室10内,更有效地解决衬底w面内h2o分布不均匀。因此,进一步提高衬底w面内的蚀刻量的均匀性。

[0111]

另外,在步骤s3的蚀刻处理中,腔室10内的压力例如能够为10pa以上且1000pa以下,进而能够为10pa以上且500pa以下。

[0112]

在步骤s2中,控制部40也可以以在利用气体供给部20供给气体的同时开始供给水蒸气的方式控制水蒸气供给部30。由此,在开始蚀刻处理的同时水蒸气扩散至衬底w的整个面内,更可靠地抑制衬底w面内的蚀刻量的不均匀。

[0113]

[实施例]

[0114]

下面,采用实施例和比较例对本实施方式的作用进行具体地说明。

[0115]

作为实施例,使用具有图1所示的水蒸气供给部的蚀刻装置,蚀刻表面具有氧化硅的硅衬底。设硅衬底为半径约150mm的圆形衬底。

[0116]

作为原料气体,向第一气体供给管线导入nh3气体与n2气体的混合气体。将自由基生成部中微波的频率设为2.45ghz,将放电功率设为1800kw。

[0117]

向第二气体供给管线导入nf3。

[0118]

向水蒸气供给部导入水蒸气。

[0119]

蚀刻处理中的腔室内的压力调整为约500pa。nh3气体的分压调整为约56pa,n2气体的分压调整为约430pa,nf3气体的分压调整为约12pa,水蒸气的分压调整为约2pa。

[0120]

蚀刻处理中的衬底的温度设为约20℃。

[0121]

作为比较例,使用不具有水蒸气供给部的蚀刻装置,不向腔室内供给水蒸气地蚀刻表面具有氧化硅的硅衬底。

[0122]

向第一气体供给管线和第二气体供给管线导入与实施例相同的气体。自由基生成部的放电条件和蚀刻处理中的衬底的温度也设为相同。

[0123]

蚀刻处理中的腔室内的压力调整为约500pa。nh3气体的分压调整为约56pa,n2气体的分压调整为约432pa,nf3气体的分压调整为约12pa。

[0124]

图3和图4为表示在实施例和比较例的蚀刻处理中衬底面内的蚀刻量分布的图表,横轴表示衬底内的位置(mm),纵轴表示蚀刻量(nm)。图3表示实施例的结果,图4表示比较例的结果。

[0125]

如图4所示,在不供给水蒸气的比较例的蚀刻处理中,衬底的周缘部的蚀刻量变化大。

[0126]

与此相对,如图3所示,在供给了水蒸气的实施例的蚀刻处理中,与比较例的结果相比,抑制了衬底的周缘部的蚀刻量变化。

[0127]

从这些结果可知:在使用包含hf和nh3的处理气体来蚀刻氧化硅膜时,通过向腔室内供给水蒸气提高衬底面内的蚀刻量的均匀性。

[0128]

<第二实施方式>

[0129]

图5为表示本发明的第二实施方式涉及的蚀刻装置100a的示意性剖视图。

[0130]

如该图所示,蚀刻装置100a具有与第一实施方式相同的腔室10、气体供给部20以及控制部40,但是具有与第一实施方式不同的水蒸气供给部30a。

[0131]

在以下各实施方式中,对与上述的第一实施方式相同的结构标注同一标记并省略说明,主要说明不同的部分。

[0132]

水蒸气供给部30a例如包含在腔室10开口的第三供给口31a以及与第三供给口31a连接的第三管道32a。

[0133]

第三供给口31a例如在压头主体132的板相向面135开口。在图5所示的例子中,水蒸气供给部30a包含多个在板相向面135开口的第三供给口31a,也可以包含单一的第三供

给口31a。

[0134]

由此,水蒸气也在气体供给室15内扩散并经由喷淋板131均匀地供给到衬底w的整个面内。因此,充分提高衬底w面内的蚀刻量的均匀性。

[0135]

<第三实施方式>

[0136]

图6为表示本发明的第三实施方式涉及的蚀刻装置100b的示意性剖视图。

[0137]

如该图所示,蚀刻装置100b具有与第一实施方式相同的腔室10、气体供给部20以及控制部40,但是具有与第一实施方式不同的水蒸气供给部30b。

[0138]

如图6所示,水蒸气供给部30b包含在第一管道213开口的第三供给口31b以及与第三供给口31b连接的第三管道32b。在本实施方式中,水蒸气经过第三管道32b和第一气体供给管线21的第一管道213的一部分供给至腔室10。

[0139]

由此,水蒸气从气体供给室15的上游供给,能够在气体供给室15内更均匀地扩散。因此,水蒸气经由喷淋板131更均匀地被供给至衬底w的整个面内,能够进一步提高衬底w面内的蚀刻量的均匀性。

[0140]

<第四实施方式>

[0141]

图7为表示本发明的第四实施方式涉及的蚀刻装置100c的示意性剖视图。

[0142]

如该图所示,蚀刻装置100c具有与第一实施方式相同的腔室10、气体供给部20以及控制部40,但是具有与第一实施方式不同的水蒸气供给部30c。

[0143]

如图7所示,水蒸气供给部30c包含在第二管道222开口的第三供给口31c以及与第三供给口31c连接的第三管道32c。也就是说,在本实施方式中,水蒸气经过第三管道32c和第二气体供给管线22的第二管道222的一部分供给至腔室10。在图7所示的例子中,水蒸气供给部30c包含单一的第三供给口31c,但也可以包含与多个第二管道222连接的多个第三供给口31c。

[0144]

由此,水蒸气从气体供给室15的上游供给,能够在气体供给室15内更均匀地扩散。因此,水蒸气经由喷淋板131更均匀地被供给至衬底w的整个面内,能够进一步提高衬底w面内的蚀刻量的均匀性。

[0145]

<第五实施方式>

[0146]

图8为表示本发明的第五实施方式涉及的蚀刻装置100d的示意性剖视图。

[0147]

如该图所示,蚀刻装置100d具有与第一实施方式相同的腔室10、气体供给部20以及控制部40,但是具有与第一实施方式不同的水蒸气供给部30d。

[0148]

如图8所示,水蒸气供给部30d例如包含在腔室10的处理室14开口的第三供给口31d以及与第三供给口31d连接的第三管道32d。

[0149]

如图8所示,第三供给口31d例如在腔室10的侧壁113开口。在图8所示的例子中,水蒸气供给部30d包含单一的第三供给口31d,但是也可以包含多个第三供给口31d。

[0150]

由此,水蒸气被供给至腔室10的处理室14,能够在处理室14内扩散。因此,水蒸气能够扩散至衬底w的整个面内,提高衬底w面内的蚀刻量的均匀性。

[0151]

<第六实施方式>

[0152]

图9为表示本发明的第六实施方式涉及的蚀刻装置100e的示意性剖视图。

[0153]

如该图所示,蚀刻装置100e具有与第一实施方式相同的腔室10、气体供给部20以及控制部40,但是具有与第一实施方式不同的水蒸气供给部30e。

[0154]

如图9所示,水蒸气供给部30e例如包含在腔室10的处理室14开口的第三供给口31e以及与第三供给口31e连接的第三管道32e。

[0155]

如图9所示,第三供给口31e在衬底支承部12的支承面121开口。在图9中,水蒸气供给部30e包含多个第三供给口31e。多个第三供给口d例如沿着支承面121的周缘配置。

[0156]

由此,能够向伴随反应生成物((nh4)2sif6)的生成而生成的h2o的分布量小的衬底w的周缘部更直接地供给水蒸气。因此,更可靠地提高衬底w面内的蚀刻量的均匀性。

[0157]

<其它实施方式>

[0158]

以上,对本发明的实施方式进行了说明,但本发明并不仅限于上述的实施方式,能够在不脱离本发明的主旨的范围内进行各种变更。

[0159]

腔室10不限定于上述的结构。

[0160]

例如,气体供给室15可以不配置成与支承面121在z轴方向相向,而是沿着支承面121的侧方即腔室10的侧壁113配置。在此情况下,喷淋板131也可以配置成多个贯通孔133沿着x轴方向或y轴方向延伸。

[0161]

或者,腔室10可以不具有气体压头13,仅被喷淋板131划分为处理室14和气体供给室15。

[0162]

此外,腔室10可以不划分为处理室14和气体供给室15,而是腔室10的内部整体构成为处理室14。在此情况下,气体供给部20可以直接连接在处理室14的顶板、侧壁等。

[0163]

此外,气体供给部20的第一气体供给管线21和第二气体供给管线22也不限定于上述的结构,可以分别连接在与图示的例子不同的位置。

[0164]

或者,气体供给部20不限定于向腔室10供给处理气体的前体气体的结构,例如也可以在腔室10的外部生成包含hf和nh3的处理气体,并向腔室10供给生成的处理气体。

[0165]

附图标记说明

[0166]

100、100a、100b、100c、100d、100e:蚀刻装置

[0167]

10:腔室

[0168]

20:气体供给部

[0169]

21:第一气体供给管线

[0170]

22:第二气体供给管线

[0171]

30、30a、30b、30c、30d、30e:水蒸气供给部

[0172]

40:控制部

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1