隔板的制造方法与流程

1.本发明涉及一种用于燃料电池的隔板(separator)的制造方法。

背景技术:

2.例如,如专利文献1所示,已知一种由一对接合隔板(下面,也简称为“隔板”)夹持电解质膜来确保密封性的燃料电池单元。隔板是将分别具有呈凸状的密封用压条部的第1金属隔板和第2金属隔板接合而形成的。在密封用压条部的顶端配置有由橡胶等形成的密封部件。通过使隔板的密封用压条部彼此相向来形成压条密封部。能够通过密封用压条部的反作用力和与密封部件的跟随性来提高密封性。

3.例如,对于专利文献1所涉及的压条密封部,由于其塑性变形对外部载荷的影响大,因此预先对压条密封部施加预载荷(preload)。在预载荷施加工序中,通过使用加压装置压缩隔板来施加预载荷。

4.在此,图9是表示专利文献1的燃料电池单元的单元厚度与密封压力之间的关系的图表。载荷特性线l4(粗虚线)表示对压条密封部施加预载荷而得到的隔板的载荷特性。如由载荷特性线l4可知,即使燃料电池堆发生载荷变动也不会塑性变形,而能够在施予了载荷的情况下和去除了载荷的情况下在相同的载荷特性线l4上移动。另外,在未被施加预载荷的情况下,在运转时密封压条发生塑性变形而无法维持密封面压力。通过施加预载荷,还能够缓和因加压(press)而产生的尺寸偏差所导致的载荷特性线la、lb和lc的偏差。[现有技术文献][专利文献]

[0005]

专利文献1:日本发明专利授权公报特许第6368807号。

技术实现要素:

[发明所要解决的技术问题]

[0006]

但是,载荷特性根据构成隔板的密封部件、第1金属隔板和第2金属隔板的材料特性而变化。作为材料特性可以列举出隔板的厚度尺寸、硬度、密封部件的橡胶硬度等。因此,存在在预载荷施加工序中仅以一定的压缩量进行压缩而无法得到意料中的载荷特性这样的问题(参照图10)。图10中的粗线所示的部分表示以与图9相同的压缩量对具有与图9不同的材料特性的第1金属隔板和第2金属隔板施加预载荷而得到的隔板的载荷特性。例如,图10的规定的紧固间隙α处的紧固压力比中间值高,导致无法得到意料中的紧固压力。

[0007]

另一方面,通过调整(变更)第1金属隔板和第2金属隔板的初始的压条高度,使载荷特性偏移,能够得到意料中的载荷特性(参照图11)。但是,在加压成型(press molding)时,若要根据每个材料特性调整压条高度,则必须准备多个价格高昂的加压成型模具,存在设备成本增加的问题。

[0008]

本发明是为了解决所述技术问题而做出的,其目的在于,提供一种即使使用材料特性不同的材料也能以低成本获得具有所期望的载荷特性的隔板的隔板的制造方法。

[用于解决技术问题的技术方案]

[0009]

为了实现所述目的的本发明是一种隔板的制造方法,其用于燃料电池,其特征在于,包括预载荷施加工序,在该预载荷施加工序中,在由密封部件、第1金属隔板和第2金属隔板形成的加压接合体的高度方向上施加预载荷,使所述加压接合体塑性变形,在所述预载荷施加工序中,根据密封部件、所述第1金属隔板和所述第2金属隔板中的至少一个的材料特性来改变预载荷施加时的压缩量。

[0010]

根据所述制造方法,由于根据构成隔板的密封部件、第1金属隔板和所述第2金属隔板的各材料特性来改变预载荷施加时的压缩量,因此,能以低成本获得具有所期望的载荷特性的隔板。

[0011]

另外,优选为:包括读取工序,在该读取工序中,在进行所述预载荷施加工序之前读取存储有密封部件、所述第1金属隔板和所述第2金属隔板中的至少一个的材料特性的材料识别部。

[0012]

根据所述制造方法,能够容易地获得密封部件、第1金属隔板和第2金属隔板的材料特性。

[0013]

另外,优选为:在所述预载荷施加工序中使用的预载荷施加装置具有多个夹具和加压部,其中,多个所述夹具在所述预载荷施加时的间隙的高度尺寸各不相同;所述加压部通过所述夹具对所述加压接合体施加所述预载荷,所述隔板的制造方法包括夹具选定工序,在该夹具选定工序中,在进行所述预载荷施加工序之前根据在所述读取工序中读取到的材料特性,从多个所述夹具中选定一个夹具。

[0014]

根据所述制造方法,由于能从多个夹具中选定适合于该加压接合体的材料特性的夹具(压缩量),因此能容易地调整隔板的载荷特性。

[0015]

另外,优选为:所述夹具具有下夹具、上夹具和间隔件(spacer),该间隔件被配置于所述下夹具和所述上夹具之间的所述间隙且厚度尺寸根据每个夹具而不同。

[0016]

根据所述制造方法,由于能通过间隔件来调整各夹具的间隙的高度尺寸,因此能降低设备成本。[发明效果]

[0017]

根据本发明的隔板的制造方法,即使使用材料特性不同的材料,也能够以低成本得到具有所期望的载荷特性的隔板。

附图说明

[0018]

图1为实施例1所涉及的隔板的剖视图。图2是实施例1所涉及的燃料电池单元的剖视图。图3是表示实施例1所涉及的隔板的制造方法的加压成型工序和识别信息施加工序的剖视图。图4是表示实施例1所涉及的隔板的制造方法的接合工序的剖视图。图5是表示实施例1所涉及的隔板的制造方法的读取工序的概略图。图6是表示实施例1所涉及的隔板的制造方法的夹具选定工序和载置工序的概略图。图7是表示实施例1所涉及的隔板的制造方法的预载荷施加工序的概略图。

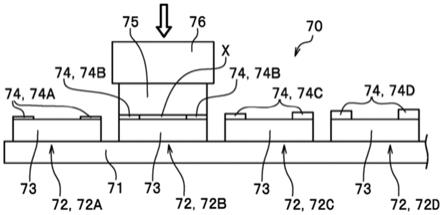

图8是表示实施例1所涉及的隔板的单元厚度与密封压力之间的关系的图表。图9是表示专利文献1所涉及的隔板的单元厚度与密封压力之间的关系的图表。图10是表示具有与图9不同的材料特性的隔板的单元厚度与密封压力的关系的图表。图11是表示使载荷特性相对于图9偏移后的隔板的单元厚度与密封压力的关系的图表。[附图标记说明]1:燃料电池单元;2:膜电极组件;3:第1隔板(隔板);4:第2隔板(隔板);11:电解质膜(膜);20a:材料识别部;21:第1金属隔板;22:第2金属隔板;31:密封用压条部;41:压条密封部;51:密封部件;72:夹具;73:下夹具;74:间隔件;75:上夹具;80:读取部;x:加压接合体。

具体实施方式

[0019]

参照附图对实施方式所涉及的隔板的制造方法及隔板详细地进行说明。如图1所示,第1隔板3(第2隔板4)是用于燃料电池的板状的部件,由第1金属隔板21、第2金属隔板22和多个密封部件51构成。第1隔板3(第2隔板4)在被组装为燃料电池堆之前被施加预载荷。

[0020]

在本实施方式所涉及的隔板的制造方法的预载荷施加工序中,根据密封部件51、第1金属隔板21和第2金属隔板22中的至少一个的材料特性来改变预载荷施加时的压缩量。由于根据密封部件51、第1金属隔板21和第2金属隔板22中的至少一个的材料特性来改变预载荷施加时的压缩量,因此能够以低成本获得具有所期望的载荷特性的第1隔板3(第2隔板4)。下面,对实施例详细地进行说明。

[0021]

[实施例1]燃料电池堆是将多个燃料电池单元1层叠,在燃料电池单元1的层叠方向上施加规定的压缩载荷而形成的。在图2中描画出处于施加规定的压缩载荷而紧固的状态的燃料电池单元1。

[0022]

膜电极组件(mea:membrane electrode assembly)2构成为包括电解质膜11、电极催化剂层12、12和气体扩散层13、13。电解质膜11比气体扩散层13更向外侧伸出。此外,比气体扩散层13更向外侧伸出的部分有时也为树脂膜(树脂框部件)。

[0023]

第1隔板3是被配置在膜电极组件2的一侧(图2中为下侧)的板状部件。第2隔板4是被配置在膜电极组件2的另一侧(图2中为上侧)的板状部件。由于第1隔板3和第2隔板4在本实施例中为相同的结构,因此,对第2隔板4标注与第1隔板3相同的附图标记并省略详细的说明。

[0024]

压条密封部41向电解质膜11(或树脂膜)突出,例如,以成为环状状态的方式在燃料电池单元1的外周缘的整周范围内形成。在压条密封部41的顶端部,沿着压条密封部41的延伸方向配置有密封部件51。

[0025]

密封部件51由弹性材料形成。本实施例的密封部件51是截面为矩形的垫片(gasket)。密封部件51例如可以通过将液体状态的材料涂布于压条密封部41而形成,也可以通过将带状的材料粘贴在压条密封部41上而形成。密封部件51由具有弹性的材料形成即可,例如,可以使用橡胶硬度为hs45~55的三元乙丙橡胶(epdm)、硅橡胶(vmq)、氟橡胶

(fkm)、聚异丁烯(pib)、sifel(注册商标:信越化学工业株式会社)、树脂等。

[0026]

第1隔板3的压条密封部41和第2隔板4的压条密封部41被施加预载荷。关于预载荷在后面叙述。

[0027]

接着,对本实施例的隔板的制造方法进行说明。在本实施例的隔板的制造方法中,进行加压成型工序、识别信息施加工序、接合工序、读取工序、夹具选定工序、载置工序和预载荷施加工序。

[0028]

如图3所示,加压成型工序是将原材料加压成型而形成第1金属隔板21和第2金属隔板22的工序。第1金属隔板21和第2金属隔板22例如是厚度为0.03~0.5mm左右、硬度为hv300以下的金属薄板。

[0029]

第1金属隔板21和第2金属隔板22在本实施例中使用具有相同材料特性的原材料。成型后的第1金属隔板21和第2金属隔板22分别具有单个或多个密封用压条部31和单个或多个凸部32。此外,密封用压条部31和凸部32的个数、压条高度、配置只不过是例示,可以适宜地进行设定。

[0030]

识别信息施加工序是对第1金属隔板21和第2金属隔板22施加它们的材料特性的工序。如图3所示,在识别信息施加工序中,在第1金属隔板21和第2金属隔板22的一部分上设置材料识别部20a。材料识别部20a例如能够使用矩阵式二维码(qr码(注册商标:株式会社denso wave))、一维码(条形码)或射频识别(rfid:radio frequency identifier)。材料识别部20a中包含密封部件51、第1金属隔板21和第2金属隔板22中的至少一个的材料特性。材料特性例如为密封部件51的橡胶硬度、第1金属隔板21和第2金属隔板的厚度尺寸、硬度(维氏硬度、布氏硬度等)。另外,材料识别部20a中还可以包含制造编号、批号等制造阶段的识别信息。此外,只要在读取工序之前,可以在任何时刻执行识别信息施加工序。

[0031]

如图4所示,接合工序是将第1金属隔板21和第2金属隔板22接合,并且设置密封部件51的工序。在接合工序中,将第1金属隔板21的与密封用压条部31突出的一侧的面相反侧的面和第2金属隔板22的与密封用压条部31突出的一侧的面相反侧的面彼此接合。第1金属隔板21和第2金属隔板22通过钎焊、铆接、焊接等一体化。并且,在密封用压条部31、31的顶端部设置密封部件51、51。

[0032]

经过接合工序后,由密封用压条部31、31和密封部件51、51形成压条密封部41,在压条密封部41的内部形成有中空部。另外,由凸部32、32形成结合凸部42,在结合凸部42的内部形成有中空部。此外,将在接合工序中形成的由第1金属隔板21、第2金属隔板22及多个密封部件51构成的结构物也称为“加压接合体x”。

[0033]

如图5所示,读取工序是获得加压接合体x的材料特性的工序。在读取工序中,使用读取部80读取材料识别部20a。由读取部80读取的检测数据例如与该加压接合体x(构成加压接合体x的原材料)的制造编号、批号等识别信息相关联并被发送到后述的加压装置70的控制部(省略图示)。

[0034]

如图6所示,夹具选定工序是根据由读取部80读取的材料特性从多个夹具72中选定一个夹具72的工序。在此,对用于预载荷施加工序的加压装置70进行说明。如图6和图7所示,加压装置70是对加压接合体x施加预载荷的装置。加压装置70具有基座71、多个夹具72、加压部76、控制装置(省略图示)和搬运部(省略图示)。

[0035]

多个夹具72在板状的基座71上隔开间隔地排列设置。在本实施例中,夹具72例如

设置有4个(夹具72a、72b、72c、72d)。夹具72由下夹具73、上夹具75和一对间隔件74构成,该一对间隔件74被配置在下夹具73和上夹具75之间。下夹具73是载置加压接合体x的部件,且各夹具72均为相同的高度尺寸。上夹具75是被配置在加压接合体x与加压部76之间的部件。间隔件74被设定为其厚度尺寸按照间隔件74a、74b、74c、74d的顺序逐渐增大。换言之,预载荷施加时的下夹具73与上夹具75之间的间隙的高度尺寸被设定为按照夹具72a、72b、72c、72d的顺序逐渐增大。

[0036]

如图7所示,加压部76是按压上夹具75(加压接合体x)的部位,构成为上夹具75下降至与各间隔件74抵接。即,在使用夹具72中的间隔件74的高度尺寸最小的夹具72a的情况下,加压接合体x的压缩量最大(预载荷最大),在使用夹具72中的间隔件74的高度尺寸最大的夹具72d的情况下,加压接合体x的压缩量最小(预载荷最小)。

[0037]

控制装置(省略图示)是控制加压装置70整体的装置。控制装置构成为包括控制部、输入部、显示部、存储部等。控制部具有“夹具选定部”,该夹具选定部根据从读取部80发送来的检测数据,选定加压接合体x与哪个夹具72对应。

[0038]

存储部由ram(random access memory、随机存取存储器)、rom(read only memory、只读存储器)、hdd(hard disk drive、硬盘驱动器)、闪存(flash memory)等存储介质构成。由夹具选定部选定的选定结果与加压接合体x相关联并被存储在存储部中。另外,在存储部中存储有成为选定夹具72时的基准的夹具选定数据文件等。

[0039]

夹具选定数据文件例如是规定从读取部80发送来的检测数据对应于哪个夹具72的文件。由于压缩复原特性根据第1金属隔板21、第2金属隔板22的厚度尺寸及硬度、密封部件51的硬度(橡胶硬度)而不同,因此在夹具选定数据文件中存储有这些厚度尺寸及硬度与施加预载荷时的适当的压缩量(下夹具73与上夹具75的间隙的高度尺寸)之间的关系。根据预先获得的多个原材料的厚度尺寸、硬度及该原材料的压缩复原特性,适宜地生成夹具选定数据文件。

[0040]

在本实施例中,夹具选定数据文件对厚度尺寸和硬度设置阈值来进行规定。在厚度尺寸和硬度均为阈值以上的情况下,规定为选定夹具72a。在厚度尺寸为阈值以上且硬度小于阈值的情况下,规定为选定夹具72b。在厚度尺寸小于阈值且硬度为阈值以上的情况下,规定为选定夹具72c。在厚度尺寸和硬度均小于阈值的情况下,规定为选定夹具72d。此外,夹具选择数据文件可以根据原材料的种类、所要求的隔板的性能来适宜地设定。

[0041]

搬运部是向由控制部的夹具选定部选定的一个夹具72搬运与该选定结果对应的加压接合体x,并将其载置于下夹具73的装置。搬运部例如能够使用搬运机器人。

[0042]

在夹具选定工序中,控制部的夹具选定部根据夹具选定数据文件选定符合从读取部80发送来的检测数据的夹具72。

[0043]

如图6所示,载置工序是将加压接合体x载置于在夹具选定工序中选定的一个夹具72(在此为夹具72b)的工序。搬运部根据从控制部发送来的搬运信号,将该加压接合体x搬运至选定的一个夹具72。

[0044]

如图7所示,预载荷施加工序是压缩加压接合体x来施加预载荷的工序。在预载荷施加工序中,根据从控制部发送来的预载荷施加信号,使加压部76下降而压缩加压接合体x直至上夹具75与间隔件74b、74b抵接,从而施加预载荷。通过上面的工序,形成第1隔板3(第2隔板4)。

[0045]

图8是表示实施例1所涉及的隔板的单元厚度与密封压力之间的关系的图表。图8所示的粗线部分成为在本实施例中形成的第1隔板3(第2隔板4)的载荷特性线。如图8所示,现有技术中,将预载荷施加时的位置(压缩量)设为基于一定尺寸的预载荷位置n1。与此相对,在本实施例中,根据材料特性将预载荷施加时的位置调整为预载荷位置n2,据此,即使在原材料的材料特性不同的情况下,也能够将紧固间隙α时的紧固压力设为紧固压力的中间值。即,在本实施例中,即使在材料特性不同的情况下,也能够将紧固间隙α时的紧固压力设为紧固压力的中间值,能够得到具有所期望的载荷特性的隔板。

[0046]

根据上面说明的本实施例,由于根据密封部件51、第1金属隔板21和第2金属隔板22中的至少一个的材料特性来改变预载荷施加时的压缩量,因此能够以低成本获得第1隔板3(第2隔板4)的所期望的载荷特性。

[0047]

另外,通过包括在进行预载荷施加工序之前读取材料识别部20a的读取工序,能够容易地获得密封部件51、第1金属隔板21和第2金属隔板22中的至少一个的材料特性。

[0048]

另外,根据本实施例,由于在进行预载荷施加工序之前,进行根据在读取工序中读取的材料特性从多个夹具72中选定一个夹具的夹具选定工序,因此能够选定适合于该加压接合体x的材料特性的夹具72(压缩量),从而能够容易地调整第1隔板3(第2隔板4)的载荷特性。

[0049]

另外,在加压成型工序中,由于不需要按照材料特性来改变密封用压条部31的高度尺寸,因此不需要准备多种加压成型模具,能够降低设备成本。另外,在预载荷施加工序中,仅通过将厚度不同的间隔件74(74a、74b、74c、74d)载置在下夹具73上,就能够以低成本容易地变更各夹具72的压缩量(下夹具73与上夹具75之间的间隙的高度尺寸)。另外,由于仅使加压部76下降直至上夹具75与间隔件74抵接即可,因此能够简易地进行加压装置70的设定作业。

[0050]

另外,在夹具选定工序中,根据从读取部80发送来的检测数据和预先设定的夹具选定数据文件,能够从间隙的高度尺寸不同的夹具72中容易地选定适合于原材料的材料特性的夹具72。

[0051]

上面对本发明的实施例进行了说明,但在不违反本发明的主旨的范围内能够适宜地进行设计变更。例如,只要在预载荷施加工序之前,可以在任何时候进行读取工序。另外,在本实施例中,利用间隔件74调整了压缩量(下夹具73与上夹具75之间的间隙的高度尺寸),但也可以利用其他方法进行调整。例如,也可以使各下夹具73和各上夹具75的高度尺寸分别恒定,通过分别改变加压部76的下降量来调整压缩量。另外,原材料(密封部件51、第1金属隔板21、第2金属隔板22)的材料特性不仅包括厚度尺寸、硬度,也可以包括其他结构要素。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1