稀土烧结钕铁硼磁体及其制备方法和氢化镨的用途与流程

1.本发明提供一种稀土烧结钕铁硼磁体及其制备方法和氢化镨的用途。

背景技术:

2.随着混合动力汽车、纯电动汽车及节能空调压缩机的需求量越来越大,对矫顽力高温度系数低的永磁材料的需求量也越来越大。通过使用大量重稀土元素可以提高永磁材料的矫顽力及温度系数。但这会造成成本的大幅增加,而且会牺牲部分剩磁和磁能积。制备各元素原子组成为nd

14.1

co

1.34

cu

0.04

fe

balb5.84

的合金片,将合金片氢碎为粒径为10~100μm的粗粉;在氮气气氛中将粗粉通过气流磨形成平均粒径为3.38μm的细粉;将平均粒径为1.8μm的dyh

x

粉末与细粉混合,在1800ka/m的磁场和300mpa下等静压成型;将生坯在真空条件下在1040~1060℃下烧结2h,然后气体冷却淬火,然后分别在900℃和500℃下回火2h。该方法需要采用重稀土dy,且直接将dyh

x

粉末与细粉混合。尽管该方法可以明显提高磁体的矫顽力,但剩磁降低太多,导致矫顽力和剩磁无法实现良好的平衡。

3.通过添加co、ni元素也能够改善磁体的温度系数,但过多添加co、ni元素会造成磁体性能的降低,且co、ni元素属于战略元素,价格相对较高。cn111696742a公开了一种无重稀土高性能钕铁硼永磁材料的制备方法:提供各向异性磁体材料(nd,pr)

x

fe

(100-x-y-z)bymz

;提供辅相材料prani

100-b

;将各向异性磁体材料和辅相材料均匀混合,得到混合磁粉,之后依次进行取向压型、烧结和回火处理,获得无重稀土高性能钕铁硼材料。cn104575899a公开了一种烧结钕铁硼磁体的制备方法,将主合金粉末和稀土钴化合物粉末直接混合,然后成型,导致所得磁体的晶界相的平均厚度较大。这些方法可以提高磁体的矫顽力,但无法抑制剩磁的降低,导致矫顽力和剩磁无法实现良好的平衡。

技术实现要素:

4.一方面,本发明提供了一种(r1,r2)-t-b-m稀土烧结钕铁硼磁体,该稀土烧结钕铁硼磁体的矫顽力和剩磁达到良好的平衡。进一步地,本发明的稀土烧结钕铁硼磁体具有较低的剩磁温度系数和矫顽力温度系数。

5.另一方面,本发明提供了一种稀土烧结钕铁硼磁体的制备方法,该制备方法不同于传统方法,抑制了剩磁的降低,从而使得稀土烧结钕铁硼磁体的矫顽力和剩磁达到良好的平衡。

6.再一方面,本发明提供了一种氢化镨的用途。

7.一方面,本发明提供一种(r1,r2)-t-b-m稀土烧结钕铁硼磁体,

8.所述稀土烧结钕铁硼磁体由含有主相晶粒和晶界相的烧结体构成;

9.所述主相晶粒由(r1,r2)2t

14

b相组成;所述主相晶粒的边缘的pr浓度c1高于所述主相晶粒的中心的pr浓度c2;

10.所述晶界相的r1浓度高于主相晶粒的r1浓度;且所述晶界相的平均厚度为20~60nm;

11.r1选自nd和gd元素中的一种或多种,且nd为r1的总原子数的50at%以上;

12.r2为pr元素;

13.t选自fe、co和ni元素中的一种或多种,且co和ni为t的总原子数的3at%以下;

14.b为硼元素;

15.m选自al、cu、ga、zn、bi、zr、ti、nb、v、mo和w元素中的一种或多种,且m的总原子数为所述烧结体的5at%以下。

16.根据本发明的稀土烧结钕铁硼磁体,优选地,从所述主相晶粒的边缘到所述主相晶粒的中心,pr浓度逐渐降低。

17.根据本发明的稀土烧结钕铁硼磁体,优选地,所述主相晶粒的边缘的pr浓度c1比所述主相晶粒的中心的pr浓度c2高0.25wt%以上。

18.根据本发明的稀土烧结钕铁硼磁体,优选地,所述烧结体的组成为:r1:28~31wt%、r2:0.1~5wt%、b:0.6~1.6wt%、co:0.1~3.9wt%、cu:0.05~1.0wt%、zr:0.06~0.25wt%、ga:0.1~0.3wt%、以及剩余部分实质上为fe。

19.根据本发明的稀土烧结钕铁硼磁体,优选地,所述烧结体中zr的含量为0.1~0.16wt%,ga的含量为0.15~0.25wt%。

20.根据本发明的稀土烧结钕铁硼磁体,优选地,其不含重稀土元素。

21.根据本发明的稀土烧结钕铁硼磁体,优选地,稀土烧结钕铁硼磁体的剩磁为14.50kgs以上,内禀矫顽力为14koe以上,在20~150℃范围内的剩磁温度系数小于0.113%/℃,且在20~150℃范围内的矫顽力温度系数小于0.573%/℃。

22.另一方面,本发明提供上述稀土烧结钕铁硼磁体的制备方法,其特征在于,包括如下步骤:

23.(a)将稀土烧结钕铁硼磁体的原料r1、t、b以及m熔炼以获得母合金片;

24.(b)将母合金片破碎为平均粒度d50为20~500μm的合金粗粉;

25.(c)将合金粗粉与含镨粉末在气流磨中磨成平均粒度d50为1~10μm的磁粉;其中,所述含镨粉末为氢化镨或pr-m合金粉末;

26.(d)将磁粉置于磁场中压制,然后经过等静压处理,得到坯体;

27.(e)将坯体经过真空热处理和两级回火处理,得到稀土烧结永磁体。

28.根据本发明的制备方法,优选地,基于合金粗粉的重量,含镨粉末的用量为0.1~5.0wt%。

29.再一方面,本发明提供一种氢化镨在提高稀土烧结钕铁硼磁体的剩磁与矫顽力的平衡系数中的用途,将合金粗粉与氢化镨粉末在气流磨中磨成磁粉;基于合金粗粉的重量,氢化镨粉末的用量为0.1~5.0wt%;

30.所述合金粗粉的组成为r1-t-b-m;

31.r1选自nd和gd元素中的一种或多种,且nd为r1的总原子数的50at%以上;

32.t选自fe、co和ni元素中的一种或多种,且co和ni为t的总原子数的3at%以下;

33.b为硼元素;

34.m选自al、cu、ga、zn、bi、zr、ti、nb、v、mo和w元素中的一种或多种,且m的总原子数为所述烧结体的5at%以下;

35.所述剩磁与矫顽力的平衡系数e的计算公式如下:

36.e=x2/x1;

37.x1=(br1-br2)/br1;

38.x2=(hcj2-hcj1)/hcj1;

39.br1表示气流磨工序中未添加氢化镨粉末所得稀土烧结钕铁硼磁体的剩磁,单位为kgs;

40.br2表示气流磨工序中添加氢化镨粉末所得稀土烧结钕铁硼磁体的剩磁,单位为kgs;

41.hcj1表示气流磨工序中未添加氢化镨粉末所得稀土烧结钕铁硼磁体的矫顽力,单位为koe;

42.hcj2表示气流磨工序中添加氢化镨粉末所得稀土烧结钕铁硼磁体的矫顽力,单位为koe。

43.本发明的稀土烧结钕铁硼磁体具有较高的矫顽力和剩磁,实现了二者的良好平衡。进一步地,本发明的稀土烧结钕铁硼磁体具有较低的剩磁温度系数和矫顽力温度系数。

附图说明

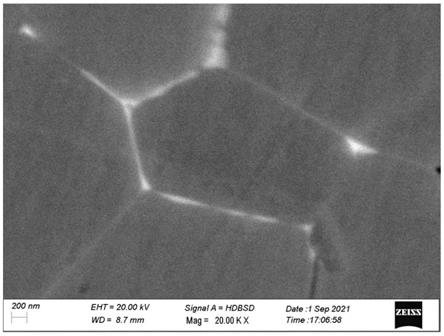

44.图1为实施例1所得的稀土烧结钕铁硼磁体的扫描电镜图。

具体实施方式

45.下面结合具体实施例对本发明作进一步的说明,但本发明的保护范围并不限于此。

46.本发明中,剩磁是指饱和磁滞回线上磁场强度为零处所对应的磁通密度的数值,通常记作br或mr,单位为特斯拉(t)或高斯(gs)。1gs=0.0001t。

47.本发明中,矫顽力也称为内禀矫顽力,是指从磁体的饱和磁化状态,把磁场单调地减小到零并反向增加,使其磁化强度沿饱和磁滞回线减小到零时的磁场强度,通常记作hcj,单位为奥斯特(oe)或安/米(a/m)。1oe=79.6a/m。hcj为室温时的内禀矫顽力。

48.在本发明中,惰性气体包括氦气、氖气、氩气、氪气和氙气。真空是指绝对真空度;其数值越小,表示真空度越高。

49.在本发明中,平均粒度d50表示粒度分布曲线中累积分布为50%时的最大颗粒的等效直径。

50.本发明中,“at%”指的是原子百分比。

51.本发明旨在实现磁体的剩磁与矫顽力的良好平衡。剩磁与矫顽力的平衡系数e的计算公式如下:

52.e=x2/x1;

53.x1=(br1-br2)/br1;

54.x2=(hcj2-hcj1)/hcj1;

55.br1表示未添加改性粉末所得稀土烧结钕铁硼磁体的剩磁,单位为kgs。在某些实施方式中,br1表示气流磨工序中未添加氢化镨粉末所得稀土烧结钕铁硼磁体的剩磁,单位为kgs。

56.br2表示添加改性粉末所得稀土烧结钕铁硼磁体的剩磁,单位为kgs。在某些实施

方式中,br2表示气流磨工序中添加氢化镨粉末所得稀土烧结钕铁硼磁体的剩磁,单位为kgs。

57.hcj1表示未添加改性粉末所得稀土烧结钕铁硼磁体的矫顽力,单位为koe。在某些实施方式中,hcj1表示气流磨工序中未添加氢化镨粉末所得稀土烧结钕铁硼磁体的矫顽力,单位为koe。

58.hcj2表示添加改性粉末所得稀土烧结钕铁硼磁体的矫顽力,单位为koe。在某些实施方式中,hcj2表示气流磨工序中添加氢化镨粉末所得稀土烧结钕铁硼磁体的矫顽力,单位为koe。

59.本发明发现,在将合金粗粉粉碎为细磁粉的气流磨工序中添加含镨粉末,可以将所得磁体的晶界相厚度保持在一定范围,镨在主相颗粒中呈梯度分布,从而实现磁体的剩磁与矫顽力的良好平衡。基于此,完成本发明。

60.《稀土烧结钕铁硼磁体》

61.本发明的稀土烧结钕铁硼磁体具有下式所示的元素组成:

62.(r1,r2)-t-b-m

63.稀土烧结钕铁硼磁体由含有主相晶粒和晶界相的烧结体构成。在某些实施方式中,稀土烧结钕铁硼磁体与烧结体具有相同的含义。

64.r1选自nd和gd元素中的一种或多种。nd为r1总原子数的50at%以上;优选地,nd为r1总原子数的80at%以上;更优选地,nd为r1总原子数的95at%以上。根据本发明的一个实施方式,r1为nd。

65.r2为pr元素。

66.t选自fe、co和ni元素中的一种或多种。co和ni为t的总原子数的3at%以下;优选地,co和ni为t的总原子数的2at%以下;更优选地,co和ni为t的总原子数的1~1.5at%。根据本发明的一个实施方式,t为fe和co。

67.b为硼元素。

68.m选自al、cu、ga、zn、bi、zr、ti、nb、v、mo和w元素中的一种或多种。优选地,m为cu、zr和ga。m的总原子数为烧结体的5at%以下;优选为4at%以下;更优选为3at%以下;最优选为0.1~2at%。根据本发明的一个实施方式,m的总原子数为烧结体的0.3~1at%。

69.在本发明的稀土烧结钕铁硼磁体中,主相晶粒由(r1,r2)2t

14

b相组成。本发明发现,主相晶粒的边缘的pr浓度c1高于主相晶粒的中心的pr浓度c2。主相晶粒的边缘的pr浓度c1比所述主相晶粒的中心的pr浓度c2高0.25wt%以上。优选地,主相晶粒的边缘的pr浓度c1比所述主相晶粒的中心的pr浓度c2高0.40wt%以上;更优选地,主相晶粒的边缘的pr浓度c1比所述主相晶粒的中心的pr浓度c2高0.50wt%以上。在某些实施方式中,主相晶粒的边缘的pr浓度c1与所述主相晶粒的中心的pr浓度c2的浓度差(c

1-c2)在0.25~0.70wt%的范围,优选为0.40~0.70wt%的范围,更优选为0.45~0.65wt%的范围。根据本发明的一个实施方式,主相晶粒的边缘的pr浓度c1与所述主相晶粒的中心的pr浓度c2的浓度差(c

1-c2)为0.53~0.57wt%。pr浓度差过小,则不利于矫顽力的提升;pr浓度差过大,则会对剩磁、剩磁温度系数和矫顽力温度系数产生不利的影响。上述范围的pr浓度差有助于磁体的矫顽力和剩磁达到良好的平衡。

70.根据本发明的一个实施方式,pr浓度从主相晶粒的边缘到主相晶粒的中心逐渐降

低。由此,pr浓度呈梯度分布。这样可以进一步保证磁体的矫顽力和剩磁的良好平衡。

71.晶界相的r1浓度a1高于主相晶粒的r1浓度a2。晶界相的平均厚度l为20~60nm;优选为20~40nm;更优选为22~27nm。若晶界相厚度过小,磁体的矫顽力不能明显提高;若晶界相厚度过大,则剩磁会大幅降低,且剩磁温度系数和矫顽力温度系数会明显升高。上述范围的晶界相厚度有助于磁体的矫顽力和剩磁达到良好的平衡。

72.本发明的烧结体包括r1、r2、b、co、cu、zr、ga和fe等元素。在某些实施方式中,本发明的烧结体由r1、r2、b、co、cu、zr、ga和fe组成。

73.基于烧结体的重量,r1的含量可以为28~31wt%;优选为28~30wt%;更优选为28~29wt%。

74.基于烧结体的重量,r2的含量可以为0.1~5wt%;优选为1.0~3wt%;更优选为1.5~2.5wt%;最优选为1.7~2.0wt%。

75.基于烧结体的重量,b的含量可以为0.6~1.6wt%;优选为0.7~1.3wt%;更优选为0.9~1.0wt%。

76.基于烧结体的重量,co的含量可以为0.1~3.9wt%;优选为0.7~1.3wt%;更优选为0.9~1.0wt%。

77.基于烧结体的重量,cu的含量可以为0.05~1.0wt%;优选为0.10~0.70wt%;更优选为0.12~0.20wt%。

78.基于烧结体的重量,zr的含量可以为0.06~0.25wt%;优选为0.1~0.16wt%;更优选为0.13~0.15wt%。

79.基于烧结体的重量,ga的含量可以为0.1~0.3wt%;优选为0.15~0.25wt%;更优选为0.18~0.20wt%。

80.其余为fe。

81.将各元素控制上述范围内,有利于获得矫顽力和剩磁达到良好平衡的稀土烧结钕铁硼磁体。

82.根据本发明的一个实施方式,本发明的稀土烧结钕铁硼磁体不含重稀土元素。重稀土元素为铽(tb)、镝(dy)、钬(ho)、铒(er)、铥(tm)、镱(yb)和镥(lu)。这样能够降低成本,且更好地保证矫顽力和剩磁之间良好的平衡。

83.本发明的稀土烧结钕铁硼磁体的剩磁为14.50kgs以上;优选为14.60kgs以上;更优选为14.65kgs以上。剩磁可以小于16.1kgs,优选小于15.8kgs;更优选为15.5kgs。内禀矫顽力为14.0koe以上;优选为16.3koe以上,更优选为16.5koe以上。内禀矫顽力可以小于29koe;优选小于25koe;更优选小于19koe。在20~150℃温度范围内的剩磁温度系数小于0.113%/℃;优选地小于0.110%/℃;更优选地小于0.109%/℃。剩磁温度系数可以大于0,优选大于0.05%/℃,更优选大于0.08%/℃。在20~150℃范围内的矫顽力温度系数小于0.573%/℃;优选地,小于0.570%/℃;更优选地,小于0.565%/℃。矫顽力温度系数大于0,优选大于0.1%/℃,更优选大于0.3%/℃。

84.本发明的稀土烧结钕铁硼磁体的剩磁与矫顽力的平衡系数e可以在25以上,优选为35以上,更优选为39以上。平衡系数e可以在150以下,优选为100以下,更优选为80以下。平衡系数e的定义如前所述。

85.《稀土烧结钕铁硼磁体的制备方法》

86.本发明的稀土烧结钕铁硼磁体的制备方法包括如下步骤:(a)熔炼工序;(b)破碎工序;(c)气流磨工序;(d)成型工序;(e)烧结及时效处理工序。下面进行详细介绍。

87.熔炼工序

88.将包括r1、t、b以及m在内稀土烧结钕铁硼磁体的原料熔炼以获得母合金片。优选地,稀土烧结钕铁硼磁体的原料由r1、t、b以及m组成。r1选自nd和gd元素中的一种或多种。nd为r1总原子数的50at%以上;优选地,nd为r1总原子数的80at%以上;更优选地,nd为r1总原子数的95at%以上。根据本发明的一个实施方式,r1为nd。t选自fe、co和ni元素中的一种或多种。co和ni为t的总原子数的3at%以下;优选地,co和ni为t的总原子数的2at%以下;更优选地,co和ni为t的总原子数的1~1.5at%。根据本发明的一个实施方式,t为fe和co。b为硼元素。m选自al、cu、ga、zn、bi、zr、ti、nb、v、mo和w元素中的一种或多种。优选地,m为cu、zr和ga。m的总原子数为原料的5at%以下;优选为4at%以下;更优选为3at%以下;最优选为0.1~2at%。根据本发明的一个实施方式,m的总原子数为原料的0.3~1at%。

89.本发明的稀土烧结钕铁硼磁体的原料包括r1、b、co、cu、zr、ga和fe等元素。在某些实施方式中,本发明的稀土烧结钕铁硼磁体的原料由r1、b、co、cu、zr、ga和fe组成。基于稀土烧结钕铁硼磁体的原料的重量,r1的含量可以为28~31wt%;优选为28~30wt%;更优选为28~29wt%。b的含量可以为0.6~1.6wt%;优选为0.7~1.3wt%;更优选为0.9~1.0wt%。co的含量可以为0.1~3.9wt%;优选为0.7~1.3wt%;更优选为0.9~1.0wt%。cu的含量可以为0.05~1.0wt%;优选为0.10~0.70wt%;更优选为0.12~0.20wt%。zr的含量可以为0.06~0.25wt%;优选为0.1~0.16wt%;更优选为0.13~0.15wt%。ga的含量可以为0.1~0.3wt%;优选为0.15~0.25wt%;更优选为0.18~0.20wt%。其余为fe。根据本发明的一个实施方式,本发明的稀土烧结钕铁硼磁体的原料可以不含有重稀土元素。重稀土元素为铽(tb)、镝(dy)、钬(ho)、铒(er)、铥(tm)、镱(yb)和镥(lu)。

90.根据稀土烧结钕铁硼磁体的组成配制原料。在某些实施方式中,原料可以由nd、b、co、cu、zr、ga和fe组成。nd的含量可以为28~31wt%;优选为28~30wt%;更优选为28~29wt%。b的含量可以为0.6~1.6wt%;优选为0.7~1.3wt%;更优选为0.9~1.0wt%。co的含量可以为0.1~3.9wt%;优选为0.7~1.3wt%;更优选为0.9~1.0wt%。cu的含量可以为0.05~1.0wt%;优选为0.10~0.70wt%;更优选为0.12~0.20wt%。zr的含量可以为0.06~0.25wt%;优选为0.1~0.16wt%;更优选为0.13~0.15wt%。ga的含量可以为0.1~0.3wt%;优选为0.15~0.25wt%;更优选为0.18~0.20wt%。其余为fe。

91.熔炼可以在真空熔炼炉中进行。所得母合金片的平均厚度可以为0.05~1.00mm;优选为0.1~0.8mm;更优选为0.2~0.5mm。

92.破碎工序

93.将母合金片破碎为合金粗粉。合金粗粉的平均粒度d50为20~500μm;优选为50~300μm;更优选为80~150μm。可以采用氢破碎的方法获得合金粗粉,例如将母合金片在氢破碎炉中进行吸氢和脱氢处理,以形成合金粗粉。

94.气流磨工序

95.传统的气流磨工序中,直接将合金粗粉磨成合金细粉。本发明则在气流磨工序中添加含镨粉末,以促进含镨粉末至少部分地包覆合金细粉。将合金粗粉和含镨粉末在气流磨中磨成磁粉。磁粉的平均粒度d50为1~10μm;优选为2~7μm;更优选为3~5μm。

96.本发明的含镨粉末可以为氢化镨或pr-m合金粉末。pr-m合金粉末中,m选自al、cu、ga、zn、bi、zr、ti、nb、v、mo和w元素中的一种或多种。优选地,m为cu、zr和ga。pr-m合金粉末不能为pr-ni合金粉末和pr-co合金粉末。一方面,这两种合金粉末价格较高;另一方面,其在改善磁体的剩磁和矫顽力的平衡的效果上不显著,甚至不如本发明的pr-m合金粉末。

97.根据本发明的一个实施方式,含镨粉末为氢化镨粉末。这样的粉末不仅廉价易得,且在改善磁体的剩磁和矫顽力的平衡的效果上非常显著。这样的技术效果是预料不到的。

98.根据本发明的另一个实施方式,pr-m合金粉末为pr-cu合金粉末。pr-cu合金粉末中pr为50at%以上;优选为60at%以上;更优选为65~75at%。

99.基于合金粗粉的重量,含镨粉末的用量为0.1~5.0wt%;优选为1.0~4.0wt%;更优选为1.5~2.5wt%。

100.气流磨工序可以在氮气气氛中进行。

101.成型工序

102.将磁粉置于磁场中压制,然后经过等静压处理,得到坯体。

103.成型工序可以在成型压机中压制成型。优选地,在氮气保护下进行。

104.磁场强度大于1.0t;优选地大于1.5t;更优选地大于1.7t。

105.坯体的密度可以为2.5~5.5g/cm3;优选为3.5~5.0g/cm3;更优选为4.0~4.5g/cm3。

106.烧结及时效处理工序

107.将坯体经过真空热处理和两级回火处理,得到稀土烧结永磁体。

108.真空热处理的真空条件指绝对真空度低于0.5pa;优选为低于0.3pa;更优选为低于0.1pa。热处理温度可以为850~1300℃;优选为950~1200℃;更优选为1000~1100℃。热处理时间可以为2~10h;优选为3~8h;更优选为4~7h。

109.一级回火温度可以为600~1050℃;优选为700~1000℃;更优选为800~950℃。一级回火时间可以为1~6h;优选为2~5h;更优选为3~4h。一级回火在真空条件下进行。真空条件指绝对真空度低于0.5pa;优选为低于0.3pa;更优选为低于0.1pa。

110.二级回火温度可以为300~700℃;优选为400~600℃;更优选为450~550℃。二级回火时间可以为3~10h;优选为4~8h;更优选为5~7h。二级回火在真空条件下进行。真空条件指绝对真空度低于0.5pa;优选为低于0.3pa;更优选为低于0.1pa。

111.《氢化镨的用途》

112.本发明提供了一种氢化镨在提高稀土烧结钕铁硼磁体的剩磁与矫顽力平衡系数中的用途。剩磁和矫顽力的平衡系数可以表示为e,其采用如下公式计算得到:

113.e=x2/x1;

114.x1=(br1-br2)/br1;

115.x2=(hcj2-hcj1)/hcj1;

116.br1表示气流磨工序中未添加氢化镨粉末所得稀土烧结钕铁硼磁体的剩磁,单位为kgs;

117.br2表示气流磨工序中添加氢化镨粉末所得稀土烧结钕铁硼磁体的剩磁,单位为kgs;

118.hcj1表示气流磨工序中未添加氢化镨粉末所得稀土烧结钕铁硼磁体的矫顽力,单

位为koe;

119.hcj2表示气流磨工序中添加氢化镨粉末所得稀土烧结钕铁硼磁体的矫顽力,单位为koe。

120.本发明的稀土烧结钕铁硼磁体的剩磁与矫顽力的平衡系数e可以在25以上,优选为35以上,更优选为39以上。平衡系数e可以在150以下,优选为100以下,更优选为80以下。

121.在本发明的用途中,将合金粗粉与氢化镨粉末在气流磨中磨成粗粉。基于合金粗粉的重量,氢化镨粉末的用量为0.1~5.0wt%;优选为1.0~4.0wt%;更优选为2.0~3.0wt%。除了气流磨工序,本发明的用途还可以包括熔炼工序,破碎工序,成型工序和烧结及时效处理工序。具体工艺条件如前所述。

122.本发明的合金粗粉的组成具有r1-t-b-m,优选为r1-t-b-m。

123.r1选自nd和gd元素中的一种或多种。nd为r1总原子数的50at%以上;优选地,nd为r1总原子数的80at%以上;更优选地,nd为r1总原子数的95at%以上。根据本发明的一个实施方式,r1为nd。

124.t选自fe、co和ni元素中的一种或多种。co和ni为t的总原子数的3at%以下;优选地,co和ni为t的总原子数的2at%以下;更优选地,co和ni为t的总原子数的1~1.5at%。根据本发明的一个实施方式,t为fe和co。

125.b为硼元素。

126.m选自al、cu、ga、zn、bi、zr、ti、nb、v、mo和w元素中的一种或多种。优选地,m为cu、zr和ga。m的总原子数为合金粗粉的5at%以下;优选为4at%以下;更优选为3at%以下;最优选为0.1~2at%。根据本发明的一个实施方式,m的总原子数为合金粗粉的0.3~1at%。

127.本发明的合金粗粉包括r1、b、co、cu、zr、ga和fe等元素。在某些实施方式中,本发明的合金粗粉由r1、b、co、cu、zr、ga和fe组成。基于合金粗粉的重量,r1的含量可以为28~31wt%;优选为28~30wt%;更优选为28~29wt%。b的含量可以为0.6~1.6wt%;优选为0.7~1.3wt%;更优选为0.9~1.0wt%。co的含量可以为0.1~3.9wt%;优选为0.7~1.3wt%;更优选为0.9~1.0wt%。cu的含量可以为0.05~1.0wt%;优选为0.10~0.70wt%;更优选为0.12~0.20wt%。zr的含量可以为0.06~0.25wt%;优选为0.1~0.16wt%;更优选为0.13~0.15wt%。ga的含量可以为0.1~0.3wt%;优选为0.15~0.25wt%;更优选为0.18~0.20wt%。其余为fe。根据本发明的一个实施方式,本发明的合金粗粉不含重稀土元素。重稀土元素为铽(tb)、镝(dy)、钬(ho)、铒(er)、铥(tm)、镱(yb)和镥(lu)。

128.根据本发明的一个实施方式,合金粗粉可以由nd、b、co、cu、zr、ga和fe组成。nd的含量可以为28~31wt%;优选为28~30wt%;更优选为28~29wt%。b的含量可以为0.6~1.6wt%;优选为0.7~1.3wt%;更优选为0.9~1.0wt%。co的含量可以为0.1~3.9wt%;优选为0.7~1.3wt%;更优选为0.9~1.0wt%。cu的含量可以为0.05~1.0wt%;优选为0.10~0.70wt%;更优选为0.12~0.20wt%。zr的含量可以为0.06~0.25wt%;优选为0.1~0.16wt%;更优选为0.13~0.15wt%。ga的含量可以为0.1~0.3wt%;优选为0.15~0.25wt%;更优选为0.18~0.20wt%。其余为fe。

129.在气流磨工序中,将包括合金粗粉和氢化镨粉末的原料在气流磨中磨成磁粉。磁粉的平均粒度d50可以为1~10μm;优选为2~7μm;更优选为3~5μm。气流磨工序可以在氮气

气氛中进行。

130.实施例1

131.熔炼工序:以质量百分比计,按照29.0%的nd、1.0%的b、1.0%的co、0.15%的cu、0.15%的zr、0.2%的ga和余量的fe配制原料,将原料放在真空熔炼速凝炉中进行熔炼,制成平均厚度为0.3mm的合金片;

132.氢破碎工序:将合金片在氢破碎炉中进行吸氢和脱氢处理,使合金片形成平均粒度d50为100μm的合金粗粉,

133.气流磨工序:以合金粗粉为基准,添加2.0wt%氢化镨粉末,混合均匀后,在氮气作为媒介的气流磨中磨成平均粒度d50为4.0μm的磁粉;

134.成型工序:将磁粉在氮气保护的成型压机中施加1.8t磁场取向成型为坯体,坯体的密度为4.3g/cm3;

135.烧结及时效处理工序:将由坯体放入绝对真空度低于0.1pa的真空烧结炉中,在1070℃下烧结5h,得到烧结磁体;然后,将烧结磁体在绝对真空度低于0.1pa条件下,施加900℃一级回火3h,及500℃二级回火5h,得到稀土烧结钕铁硼磁体。

136.将上述稀土烧结钕铁硼磁体加工成d10

×

10mm样柱,采用bh测试仪测量磁体室温和高温150℃磁性能,并计算20~150℃范围内的剩磁温度系数α和矫顽力温度系数β。

137.将上述稀土烧结钕铁硼磁体采用sigma 500场发射扫描电镜观察显微组织(参见图1),并采用eds探测器做成份分析。

138.稀土烧结钕铁硼磁体的晶界相的平均厚度l,主相晶粒边缘和主相晶粒中心的pr浓度差(c

1-c2)以及磁性能参数见表1和2。

139.实施例2~3及比较例1~2

140.在气流磨工序中,改变氢化镨粉末的用量,其余工序与实施例1相同。稀土烧结钕铁硼磁体的晶界相的平均厚度l,主相晶粒边缘和主相晶粒中心的pr浓度差(c

1-c2)以及磁性能参数见表1和2。

141.实施例4

142.在气流磨工序中,添加3.0%wt的pr68cu32合金,其余工序与实施例1相同。稀土烧结钕铁硼磁体的晶界相的平均厚度l,主相晶粒边缘和主相晶粒中心的pr浓度差(c

1-c2)以及磁性能参数见表1和2。

143.比较例3

144.在熔炼工序中,以质量百分比计,按照29.0%的nd、2.0%pr、1.0%的b、1.0%的co、0.15%的cu、0.15%的zr、0.2%的ga和余量的fe配制原料;在气流磨工序中,不添加氢化镨粉末,其余工序与实施例1相同。稀土烧结钕铁硼磁体的晶界相的平均厚度l,主相晶粒边缘和主相晶粒中心的pr浓度差(c

1-c2)以及磁性能参数见表1和2。

145.表1

[0146][0147]

比较例4~9

[0148]

根据cn111696742a的实施例1至实施例6制备烧结钕铁硼磁体。稀土烧结钕铁硼磁体的晶界相的平均厚度l,主相晶粒边缘和主相晶粒中心的pr浓度差(c

1-c2)以及磁性能参数见表2。

[0149]

比较例10~13

[0150]

根据cn104575899a的实施例一至实施例四制备烧结钕铁硼磁体。稀土烧结钕铁硼磁体的晶界相的平均厚度l,主相晶粒边缘和主相晶粒中心的pr浓度差(c

1-c2)以及磁性能参数见表2。

[0151]

表2

[0152][0153]

注:br1表示未添加改性粉末所得稀土烧结钕铁硼磁体的剩磁,单位为kgs;br2表示添加改性粉末所得稀土烧结钕铁硼磁体的剩磁,单位为kgs;hcj1表示未添加改性粉末所得稀土烧结钕铁硼磁体的矫顽力,单位为koe;hcj2表示添加改性粉末所得稀土烧结钕铁硼磁体的矫顽力,单位为koe。

[0154]

由表1-2可知,本发明将合金粗粉与含镨粉末在气流磨中磨成磁粉,然后经过成型和烧结等工序得到稀土烧结钕铁硼磁体,这样可以兼顾磁体的剩磁和矫顽力,达到二者的完美平衡,平衡系数达到25以上。此时,主相晶粒的边缘的pr浓度c1比所述主相晶粒的中心的pr浓度c2高0.25wt%以上,晶界相的平均厚度为20~60nm。如果采用合适用量的氢化镨粉末,剩磁与矫顽力平衡系数更高,达到35以上(参见实施例1)。

[0155]

由表3可知,比较例1~13的磁体不能同时满足条件:(1)主相晶粒的边缘的pr浓度c1比所述主相晶粒的中心的pr浓度c2高0.25wt%以上;(2)晶界相的平均厚度为20~60nm。

[0156]

由表2可知,比较例1不添加氢化镨粉末,剩磁和矫顽力较低。比较例2的氢化镨粉末用量过多,剩磁降低太多,导致平衡系数较低。比较例3在原料混合工序添加pr,矫顽力没有明显提高,导致平衡系数较低。比较例4~9直接将prni合金粉末与细磁粉混合,矫顽力提高幅度较大,但剩磁降低太多,导致平衡系数低于20。比较例11和12直接将(prnd)co合金粉末与细磁粉混合,矫顽力可以提高,但剩磁降低太多,导致平衡系数在10以下。比较例10和13直接将dyco或tbco合金粉末与细磁粉混合,矫顽力明显提高,但剩磁降低更多,导致平衡系数非常低。

[0157]

表3

[0158]

条件pr浓度差(c

1-c2)高于0.25wt%l为20~60nm比较例1否否实施例1是是实施例2是是实施例3是是比较例2否是实施例4是是比较例3否否比较例4是否比较例5是否比较例6是否比较例7是否比较例8是否比较例9是否比较例10否否比较例11是否比较例12否否比较例13是否

[0159]

本发明并不限于上述实施方式,在不背离本发明的实质内容的情况下,本领域技术人员可以想到的任何变形、改进、替换均落入本发明的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1