一种全逆向式低损耗碳酸锂电池回收再生设备的制作方法

1.本发明涉及废蓄电池有用部件的再生领域,具体涉及废弃锂电池中的各组成部分的回收分类领域,特别涉及一种全逆向式低损耗碳酸锂电池回收再生设备。

背景技术:

2.电池在人们生活中很常见,其电量使用完后随意抛弃会对环境造成污染,同时废弃电池中还含有锌壳、电池底铁、铜帽、石墨棒、电池芯的二氧化锰和氯化铵的混合物等等可回收再利用的物质,故而对废弃电池进行回收再利用是当下的发展趋势,目前电池回收再利用,一般是将废电池砸碎或磨碎后,通过一系列技术手段进行有用物质回收,较为粗暴,没有对废电池内的各组成部分进行分拣,回收再利用的效率以及利用率都较低,因此,本发明提出了一种全逆向式低损耗碳酸锂电池回收再生设备。

技术实现要素:

3.为解决上述背景中提出的,现有废电池的回收再利用,没有对废电池内的各组成部分进行分拣,回收再利用的效率以及利用率都较低的问题,本发明提供了一种全逆向式低损耗碳酸锂电池回收再生设备。

4.为实现上述技术目的,本发明所采用的技术方案如下。

5.一种全逆向式低损耗碳酸锂电池回收再生设备,包括机架,机架上安装有送料装置、壳分离装置、芯分离装置,送料装置用于牵引锂电池在壳分离装置与芯分离装置之间进行移动,壳分离装置用于对锂电池进行剥壳处理,芯分离装置用于对锂电池的电芯进行拉平输出。

6.进一步的,所述壳分离装置包括安装在机架上的顶架,顶架上安装有夹持机构、切割机构、剥壳机构,夹持机构用于接收并夹持锂电池,切割机构用于对锂电池的电池外壳封闭端以及电池外壳外圆面进行切割,剥壳机构用于对切割后的电池外壳进行剥壳处理。

7.进一步的,所述芯分离装置包括引导架以及安装在引导架上的芯分离机构,芯分离机构用于将锂电池的电芯由螺旋缠绕拉平为平面结构,引导架用于分别引导拉平后的锂电池电芯、锂电池正极端、拉平过程中产生的碎屑向外排出。

8.本发明与现有技术相比,有益效果在于:

9.1、本方案通过壳分离装置与芯分离装置的配合,完成对废弃锂电池的电池外壳、正极端、电芯的分类拆解,整个过程全自动化,拆解后的锂电池各组成部分回收再利用的效率以及利用率都能够得到明显提升;

10.2、本方案将电池外壳一分两半,没有对电池外壳产生较大的破坏,电池外壳的回收再利用更加方便;

11.3、本方案通过芯分离装置将电芯由螺旋缠绕拉平为平面结构,该过程中,正极端会与电芯脱离粘贴并且产生碎屑,拉平后的电芯、正极端、碎屑分别被芯分离装置引导排出,碎屑不会混杂在电芯或正极端中而影响电芯或正极端的回收再利用,不会暴露污染外

界环境;

12.4、本方案中,分类拆解后的电池外壳、正极端、电芯均被有序引导输出,没有混杂其它物质,无需进行过滤,回收再利用的过程不受影响。

附图说明

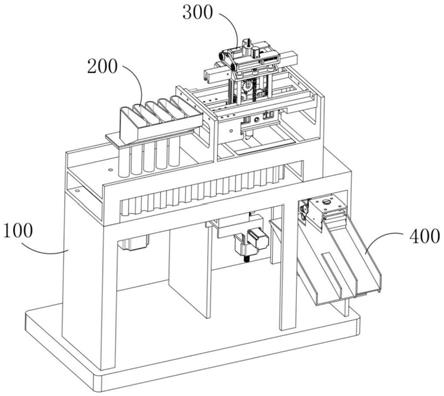

13.图1为本发明的结构示意图;

14.图2为本发明的结构示意图;

15.图3为本发明的结构示意图;

16.图4为本发明的结构示意图;

17.图5为本发明的结构示意图;

18.图6为本发明送料装置的结构示意图;

19.图7为本发明输出机构的结构示意图;

20.图8为本发明牵引机构的结构示意图;

21.图9为本发明引导机构的结构示意图;

22.图10为本发明输送机构的结构示意图;

23.图11为本发明壳分离装置的结构示意图;

24.图12为本发明切割机构的结构示意图;

25.图13为本发明上切割构件的结构示意图;

26.图14为本发明切割刀组a的结构示意图;

27.图15为本发明侧切割构件的结构示意图;

28.图16为本发明对刀组件b的结构示意图;

29.图17为本发明夹持机构的结构示意图;

30.图18为本发明夹持机构的部分结构示意图;

31.图19为本发明夹持部件的结构示意图;

32.图20为本发明剥壳机构的结构示意图;

33.图21为本发明芯分离装置的结构示意图;

34.图22为本发明引导架的结构示意图;

35.图23为本发明芯分离机构的结构示意图;

36.图24为本发明平铺构件的结构示意图;

37.图25为本发明压平构件的结构示意图;

38.图26为本发明锂电池的结构示意图。

39.附图中的标号为:

40.100、机架;200、送料装置;210、引导机构;211、引导斗;212、引导管;220、输送机构;221、转辊;222、输送带;223、连接架;224、半圆槽;225、输送电机;226、动力传递件a;230、牵引机构;231、固定架;232、驱动电机;233、活动架;234、齿轮轴;235、主动锥齿轮;236、从动锥齿轮;237、直线丝杆步进电机a;240、输出机构;241、输出件;242、输出电机;243、引导台;300、壳分离装置;400、芯分离装置;410、引导架;411、引导区a;412、引导区b;413、引导区c;414、承托架;420、芯分离机构;4210、平铺构件;4211、平铺电机;4212、平铺辊;4213、弧板;4220、压平构件;4221、下运输件;4222、动力传递件c;4223、竖直杆;4224、运

输架;4225、压平弹簧;4226、上运输件;4227、运输电机;4228、动力传递件d;500、顶架;501、导向柱;600、夹持机构;601、导向支架;602、夹持架;603、夹持丝杆;604、夹持电机;605、滑杆;606、夹块;607、行程弹簧;700、切割机构;710、上切割构件;7110、支撑架;7120、行进组件a;7121、行进电机a;7122、动力传递件b;7123、行进丝杆a;7124、行进架a;7130、对刀组件a;7131、直线丝杆步进电机b;7132、刀架a;7140、切割刀组a;720、侧切割构件;7210、行进组件b;7211、行进电机b;7212、行进丝杆b;7213、行进架b;7220、对刀组件b;7221、对刀电机;7222、从动直齿条;7223、主动直齿轮;7224、刀架b;7230、切割刀组b;800、剥壳机构;801、导杆;802、剥壳丝杆;803、剥壳电机;804、剥壳架;805、剥壳刀。

具体实施方式

41.为更进一步阐述本发明为实现预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明的具体实施方式、结构、特征及其功效,详细说明如后。

42.如图26所示,锂电池,一般包括电池外壳、电芯、设置在电池外壳封闭端的负极端、嵌在电池外壳开口端的正极端,正极端与电芯之间粘贴,电芯包括隔膜、电解液等等,隔膜一般是一层层的螺旋有序缠绕。

43.如图1-5所示,一种全逆向式低损耗碳酸锂电池回收再生设备,包括机架100,机架100上安装有送料装置200、壳分离装置300、芯分离装置400,送料装置200用于牵引锂电池在壳分离装置300与芯分离装置400之间进行移动,壳分离装置300用于对锂电池进行剥壳处理,芯分离装置400用于对锂电池的电芯进行拉平输出。

44.工作时,将电量使用完的锂电池投放至送料装置200中,接着,送料装置200运行牵引锂电池移动至壳分离装置300中,通过壳分离装置300对电池外壳的封闭端以及电池外壳的外圆面进行切割,并对切割后的电池外壳进行剥壳处理,进而使电池外壳一分两半后向下掉落并被送料装置200引导输出,接着,送料装置200运行牵引正极端与电芯移动至芯分离装置400中,通过芯分离装置400将电芯由螺旋缠绕拉平为平面结构,该过程中,正极端会与电芯脱离粘贴并且产生碎屑,拉平后的电芯、正极端、碎屑分别被芯分离装置400引导排出,至此,锂电池的各组成部分依次被分类拆解完毕,整个过程全自动化,拆解后的锂电池各组成部分回收再利用的效率以及利用率都能够得到明显提升。

45.如图6所示,送料装置200包括引导机构210、输送机构220、牵引机构230、输出机构240,其中,引导机构210接收锂电池并引导锂电池以正极端朝下的竖直状态掉落至输送机构220中,接着,输送机构220牵引锂电池移动至牵引机构230的正上方,接着,牵引机构230顶升锂电池使其上升至壳分离装置300内,接着,壳分离装置300对锂电池进行剥壳处理,剥壳处理产生的电池外壳掉落至输出机构240上并被其引导排出,接着,牵引机构230牵引正极端与电芯移动至芯分离装置400中。

46.如图9所示,引导机构210包括引导件,引导件包括竖直安装在机架100上的引导斗211,引导斗211呈上下两端开口的直角梯形壳体结构,引导斗211的宽度大于锂电池的直径并小于锂电池的轴长,引导斗211的水平横截面积沿竖直方向由下至上递增,引导斗211的下开口端竖直延伸有引导管212。

47.引导件沿水平方向阵列设置有若干组。

48.引导机构210的工作过程,具体表现为:锂电池以正极端朝下的方式投入至引导斗

211内,在引导斗211的斜面内壁的引导下,锂电池进入引导管212内且此时锂电池呈竖直布置且正极端朝下。

49.如图1、6、10所示,输送机构220位于引导机构210的下方,输送机构220包括输送构件,输送构件包括竖直安装在机架100上的转辊221,转辊221设置有两个且两个转辊221之间设置有输送带222,输送带222的外表面设置有连接架223,连接架223上设置有贯穿其高度的半圆槽224,半圆槽224沿输送带222的延伸方向阵列设置有若干组。

50.输送构件的输送方向平行于引导件的阵列方向,输送构件设置有两组,两组输送构件中,相互靠近的半圆槽224的槽口相互接触并形成一个完整圆柱孔结构的输送区,引导件中的引导管212与输送区同轴布置。

51.机架100上安装有输送电机225,输送电机225的输出端与两组输送构件的输入端之间设置有用于实现动力传递的动力传递件a226,具体的,输送电机225竖直布置,动力传递件a226为三组直齿轮组成的直齿轮组结构。

52.机架100上还水平安装有承托板,承托板的上端面与输送带222的底部接触,承托板上开设有避让孔a,多组输送区中靠近输送构件出料端的输送区与避让孔a同轴布置。

53.输送机构220的工作过程,具体表现为:引导管212内的锂电池在重力作用下下落至输送区内,输送电机225开启通过动力传递件a226驱使输送构件运行,进而牵引位于输送区内的锂电池朝向牵引机构230移动,当锂电池移动至位于避让孔a正上方时,输送电机225停止运行,此时,牵引机构230开始运行,穿过避让孔a对锂电池进行顶升。

54.如图7-8所示,牵引机构230位于输送构件的下方,牵引机构230包括固定安装在机架100上的固定架231,固定架231上水平安装有呈同轴布置的两组驱动电机232且两组驱动电机232的输出端呈相向布置,两组驱动电机232之间设置有活动架233,活动架233上安装有初始状态与避让孔a同轴布置的齿轮轴234。

55.齿轮轴234的外部同轴套设有从动锥齿轮236,两组驱动电机232的输出端均同轴套设有与从动锥齿轮236啮合的主动锥齿轮235。

56.齿轮轴234上同轴安装有直线丝杆步进电机a237且齿轮轴234上开设有用于避让直线丝杆步进电机a237输出端直线移动的避让孔b,直线丝杆步进电机a237为现有技术可实现,此处不再对其具体结构作详细的赘述,直线丝杆步进电机a237的输出端设置有电磁铁。

57.牵引机构230的工作过程,具体表现为:当锂电池移动至位于避让孔a正上方时,输送电机225停止运行,此时,直线丝杆步进电机a237运行,其输出端依次穿过避让孔b、a后顶升锂电池,使锂电池位于壳分离装置300中,该过程中,电磁铁通电吸附正极端;

58.当锂电池完成电池外壳剥壳处理后,直线丝杆步进电机a237反向运行,牵引正极端与电芯下移至承托板的下方,接着,两组驱动电机232同步同向运行(指的是两组驱动电机232同时运行且转向相同),由于此时两组从动锥齿轮236与主动锥齿轮235之间被锁死,故而齿轮轴234、活动架233、直线丝杆步进电机a237、正极端与电芯同步绕驱动电机232的轴向偏转,进而使正极端与电芯位于芯分离装置400处,接着,两组驱动电机232同步反向运行(指的是两组驱动电机232同时运行且转向相反),通过两组从动锥齿轮236与主动锥齿轮235的配合驱使齿轮轴234转动,齿轮轴234转动牵引直线丝杆步进电机a237、正极端与电芯同步转动,配合芯分离装置400对电芯进行拉平输出。

59.如图6-7所示,输出机构240包括安装在机架100上的输出件241,输出件241为输送方向水平的输送带结构,输送件241沿垂直于自身输送方向并平行于地面的方向阵列设置有两组,机架100上还安装有用于驱使两组输送件241运行的输出电机242。

60.两组输送件241之间设置有引导台243,引导台243沿输送件241阵列阵列方向的两侧面之间的距离沿竖直方向由下至上递减,引导台243上还设置有与避让孔a同轴布置的避让孔c。

61.输出机构240的工作过程,具体表现为:直线丝杆步进电机a237运行,其输出端依次穿过避让孔b、a后顶升锂电池,并通过避让孔c将锂电池顶升至壳分离装置300中;

62.锂电池的电池外壳的剥壳处理过程中,一分两半后的电池外壳在重力作用下掉落,经引导台243引导掉落至输出件241上,输出电机242运行驱使输出件241运行,可在输出件241的出料端收集电池外壳。

63.如图4、11所示,壳分离装置300位于输出机构240的上方,壳分离装置300包括安装在机架100上的顶架500,顶架500上安装有夹持机构600、切割机构700、剥壳机构800,夹持机构600用于接收牵引机构230顶升的锂电池并夹持锂电池,切割机构700用于对锂电池的电池外壳封闭端以及电池外壳外圆面进行切割,剥壳机构800用于对切割后的电池外壳进行剥壳处理,使电池外壳一分两半后向下掉落。

64.如图11、17-19所示,夹持机构600包括安装在顶架500上的导向支架601,导向支架601上水平安装有夹持丝杆603,夹持丝杆603的输入端动力连接有夹持电机604,夹持电机604运行驱使夹持丝杆603转动。

65.夹持丝杆603沿自身轴向分为两段:螺纹段a与螺纹段b,两者的螺纹旋向相反,螺纹段a与螺纹段b的外部均螺纹安装有夹持架602,夹持架602同时还与导向支架601之间构成引导方向平行于夹持丝杆603轴向的滑动连接,故而当夹持丝杆603转动时,牵引两组夹持架602做相互远离或相互靠近的移动。

66.夹持架602上设置有夹持部件,两组夹持架602上的夹持部件相匹配合完成对锂电池的夹持。

67.夹持部件包括引导方向平行于夹持丝杆603轴向且滑动安装在夹持架602上的滑杆605,两组夹持部件中的滑杆605相向的端部为固定端。

68.滑杆605的固定端设置有夹块606,滑杆605的外部还套设有位于夹持架602与夹块606之间的行程弹簧607。

69.两组夹持部件中的夹块606相向的面为夹持弧面,两组夹持弧面共同构成用于夹持锂电池的夹持区,夹持区与避让孔a同轴布置。

70.两组夹持部件中的行程弹簧607的压缩弹力用于驱使两组夹块606做相互靠近的移动。

71.夹持机构600的工作过程,具体表现为:直线丝杆步进电机a237将锂电池顶升至夹持区内后,夹持电机604运行驱使夹持丝杆603转动,进而使两组夹持架602以及夹持部件做相互靠近的移动,将锂电池夹持。

72.如图11所示,切割机构700包括上切割构件710与侧切割构件720,其中,上切割构件710对锂电池的电池外壳封闭端进行切割,侧切割构件720对锂电池的电池外壳外圆面进行切割。

73.如图11-14所示,顶架500的上端部竖直朝上设置有导向柱501。

74.上切割构件710包括安装在导向柱501顶端的支撑架7110,支撑架7110上安装有行进组件a7120、对刀组件a7130,对刀组件a7130的底部安装有切割刀组a7140,其中,切割刀组a7140用于切割锂电池的电池外壳封闭端,对刀组件a7130用于切割刀组a7140与电池外壳封闭端之间的对刀,行进组件a7120用于牵引对刀组件a7130与切割刀组a7140沿电池外壳封闭端的径向发生位移。

75.如图13所示,行进组件a7120包括水平安装在支撑架7110上的行进丝杆a7123,行进丝杆a7123设置有两组,两组行进丝杆a7123之间螺纹安装有行进架a7124。

76.支撑架7110上设置有行进电机a7121,行进电机a7121的输出端与两组行进丝杆a7123的输入端之间设置有用于实现动力连接的动力传递件b7122,行进电机a7121运行通过动力传递件b7122驱使行进丝杆a7123转动,进而使行进架a7124沿行进丝杆a7123的轴向发生位移。

77.如图13、14所示,对刀组件a7130包括竖直安装在行进架a7124上的直线丝杆步进电机b7131,直线丝杆步进电机b7131为现有技术可实现。

78.直线丝杆步进电机b7131的输出端设置有刀架a7132,切割刀组a7140安装在刀架a7132上,切割刀组a7140为现有切割技术可实现,不作赘述。

79.上切割构件710的工作过程,具体表现为:锂电池被夹持在夹持区内后,直线丝杆步进电机b7131运行驱使切割刀组a7140竖直下移与电池外壳的封闭端接触,行进电机a7121运行驱使行进架a7124、对刀组件a7130、切割刀组a7140沿水平方向,即电池外壳封闭端的径向移动,同时,切割刀组a7140本身启动运行,对电池外壳的封闭端进行切割。

80.如图15-16所示,侧切割构件720包括行进组件b7210与对刀组件b7220,对刀组件b7220上设置有切割刀组b7230,其中,切割刀组b7230用于切割锂电池的电池外壳外圆面,对刀组件b7220用于切割刀组b7230与电池外壳外圆面之间的对刀,行进组件b7210用于牵引对刀组件b7220与切割刀组b7230沿电池外壳的轴向发生位移。

81.如图16所示,行进组件b7210包括竖直安装在支撑架7110上的行进电机b7211,行进电机b7211的输出端同轴安装有行进丝杆b7212,行进丝杆b7212的外部螺纹安装有行进架b7213,同时行进架b7213还与导向柱501滑动连接;当行进电机b7211运行驱使行进丝杆b7212转动时,会使行进架b7213沿竖直方向发生位移。

82.如图16所示,对刀组件b7220设置有两组并分别位于夹持区的两侧。

83.对刀组件b7220包括水平安装在行进架b7213上且输出轴轴向垂直于行进丝杆a7123轴向的对刀电机7221,对刀电机7221的输出端设置有主动直齿轮7223。

84.行进架b7213上滑动安装有延伸方向平行于行进丝杆a7123轴向且与主动直齿轮7223啮合的从动直齿条7222。

85.从动直齿条7222上安装有刀架b7224,切割刀组b7230安装在刀架b7224上,切割刀组b7230为现有切割技术可实现,不作赘述。

86.侧切割构件720的工作过程,具体表现为:锂电池被夹持在夹持区内后,对刀电机7221运行通过主动直齿轮7223与从动直齿条7222的配合牵引刀架b7224与切割刀组b7230做靠近锂电池的移动,使切割刀组b7230与锂电池的电池外壳接触;

87.接着,行进电机b7211运行驱使行进丝杆b7212转动,进而使行进架b7213、对刀组

件b7220、切割刀组b7230沿竖直方向,即电池外壳的轴向发生移动,同时,切割刀组b7230本身启动运行,沿电池外壳的轴向对电池外壳的外圆面进行切割;

88.通过侧切割构件720完成对电池外壳外圆面的切割,通过上切割构件710完成对电池外壳封闭端的切割后,前者形成的切割痕迹与后者形成的切割痕迹连通。

89.如图17、20所示,剥壳机构800包括安装在夹持架602上的剥壳构件,剥壳构件对应夹持架602设置有两组。

90.剥壳构件包括轴向平行于行进丝杆a7123轴向且安装在夹持架602上的导杆801与剥壳丝杆802,剥壳丝杆802沿自身轴向分为螺纹旋向相反的螺纹段c与螺纹段d,剥壳丝杆802的输入端动力连接有剥壳电机803。

91.螺纹段c与螺纹段d的外部均螺纹安装有剥壳架804,同时剥壳架804还与导杆801滑动连接,剥壳电机803运行驱使剥壳丝杆802转动,进而使两组剥壳架804做相互远离或相互靠近的移动。

92.两组剥壳架804相向的侧边设置有剥壳刀805。

93.剥壳机构800的工作过程,具体表现为:在切割机构700切割电池外壳的过程中,设置在两组对刀组件b7220上的切割刀组b7230通过两组剥壳构件之间的区域间隙进行移动,即不影响切割刀组b7230的切割过程;

94.当切割结束后,对刀电机7221反向运行,使切割刀组b7230做远离锂电池的退刀移动,直线丝杆步进电机b7131反向运行,使切割刀组a7140做远离锂电池的退刀移动;

95.接着,夹持电机604运行驱使两组夹持架602做相互靠近的移动,由于行程弹簧607的存在,故而夹块606静止不动仍夹持锂电池,而两组剥壳构件上的对应剥壳刀805的刀刃贴合并正对电池外壳外圆面上的切割痕迹;

96.接着,剥壳电机803运行驱使两组剥壳架804做相互靠近的移动,进而使剥壳刀805的刀刃插入电池外壳外圆面上的切割痕迹中;

97.接着,夹持电机604反向运行驱使两组夹持架602做相互远离的移动,夹持架602移动牵引剥壳构件同步移动,进而对电池外壳进行剥壳处理,使电池外壳一分两半;

98.接着,夹持电机604继续反向运行,撤销对锂电池的夹持,一分两半的电池外壳在重力作用下向下掉落,而正极端被吸附在电磁铁上。

99.如图2-5、21所示,芯分离装置400位于牵引机构230的一侧并且当牵引机构230牵引正极端与电芯偏转九十度时,正极端与电芯位于芯分离装置400所在位置处且此时牵引机构230中的直线丝杆步进电机a237轴向为方向a。

100.如图21所示,芯分离装置400包括引导架410以及安装在引导架410上的芯分离机构420,芯分离机构420用于将电芯由螺旋缠绕拉平为平面结构,该过程中,正极端会与电芯脱离粘贴并且产生碎屑,引导架410用于分别引导拉平后的电芯、正极端、碎屑向外排出。

101.如图21-22所示,引导架410安装在机架100上且引导架410上设置有呈倾斜布置且相互平行的三组引导区:引导区a411、引导区b412、引导区c413,引导区a411与引导区b412并排布置且引导区a411位于引导区b412朝向牵引机构230的一侧,引导区c413位于引导区b412的正上方。

102.引导区c413的最高点处设置有承托架414,芯分离机构420安装在承托架414上。

103.如图23所示,芯分离机构420包括平铺构件4210与压平构件4220,其中,平铺构件

4210用于将电芯由螺旋缠绕拉平为平面结构,压平构件4220用于对呈平面结构的电芯进行压平输出。

104.如图24所示,平铺构件4210包括轴向平行于方向a且安装在承托架414上的平铺辊4212,平铺辊4212的输入端动力连接有平铺电机4211。

105.承托架414上还设置有与平铺辊4212同轴布置的弧板4213,弧板4213分为两部分并分别为弧形段与水平段,弧形段的最低点位于平铺辊4212的最低点正下方,弧形段的最高点位于平铺辊4212的最高点最上方,水平段与弧形段的最高点连接。

106.平铺构件4210的工作过程,具体表现为:锂电池完成剥壳处理后,直线丝杆步进电机a237反向运行,牵引正极端与电芯下移至承托板的下方,接着,两组驱动电机232同步同向运行,由于此时两组从动锥齿轮236与主动锥齿轮235之间被锁死,故而齿轮轴234、活动架233、直线丝杆步进电机a237、正极端与电芯同步绕驱动电机232的轴向偏转九十度,接着,直线丝杆步进电机a237运行牵引正极端与电芯前进至位于弧板4213的正下方且电芯贴近弧板4213;

107.接着,两组驱动电机232同步反向运行,通过两组从动锥齿轮236与主动锥齿轮235的配合驱使齿轮轴234转动,齿轮轴234转动牵引直线丝杆步进电机a237、正极端与电芯同步转动,使电芯的自由端被弧板4213的最低点勾住并位于弧板4213与平铺辊4212之间的区域内,与此同时,平铺电机4211运行牵引平铺辊4212转动,进而牵引电芯被一层层剥开并沿弧板4213与平铺辊4212之间的区域向外输出。

108.如图24-25所示,压平构件4220位于弧板4213的水平段背离弧形段的一侧。

109.压平构件4220包括下运输件4221,下运输件4221为输送方向水平并垂直于平铺辊4212轴向的输送带结构,下运输件4221的上表面与平铺辊4212的最高点位于同一水平面内,下运输件4221的输入端与平铺辊4212的输出端之间设置有用于实现两者动力连接的动力传递件c4222。

110.压平构件4220还包括竖直位于下运输件4221上方的竖直杆4223,竖直杆4223与承托架414之间滑动连接,竖直杆4223的底部设置有运输架4224,竖直杆4223的外部套设有压平弹簧4225,压平弹簧4225的压缩弹力用于驱使运输架4224竖直下移。

111.运输架4224上设置有上运输件4226,上运输件4226为输送方向平行于下运输件4221输送方向的输送带结构。

112.运输架4224上设置有运输电机4227,运输电机4227的输出端与上运输件4226的输入端之间设置有用于实现两者动力连接的动力传递件d4228。

113.压平构件4220的工作过程,具体表现为:电芯被一层层剥开后沿着弧板4213与平铺辊4212之间的区域进入至上运输件4226与下运输件4221之间的区域内,同时,运输电机4227与动力传递件d4228配合驱使上运输件4226运行,动力传递件c4222驱使下运输件4221运行,通过上运输件4226与下运输件4221的配合牵引电芯向外输出,其中,压平弹簧4225驱使上运输件4226对电芯进行压平,若无压平,则电芯输出后呈蜷曲,而不能保持平面。

114.经上运输件4226与下运输件4221配合输出的电芯掉落至引导区c413内并被其引导输出,同时,电磁铁断电,正极端掉落至引导区a411内并被其引导输出,另外,上述电芯被剥开的过程中,产生的碎屑掉落至引导区b412内并被其引导输出。

115.本发明的工作原理为:

116.首先,锂电池以正极端朝下的方式投入至引导斗211内,在引导斗211的斜面内壁的引导下,锂电池以正极端竖直朝下的状态进入引导管212内并被引导输送至输送区内,输送电机225开启通过动力传递件a226驱使两组输送构件运行,进而牵引位于输送区内的锂电池朝向牵引机构230移动,当锂电池移动至位于避让孔a正上方时,输送电机225停止运行;

117.接着,直线丝杆步进电机a237运行,其输出端依次穿过避让孔b、a后顶升锂电池,并通过避让孔c将锂电池顶升至夹持区内;

118.接着,夹持电机604运行驱使夹持丝杆603转动,进而使两组夹持架602以及夹持部件做相互靠近的移动,将锂电池夹持;

119.锂电池被夹持在夹持区内后,上切割构件710完成对电池外壳封闭端的切割:直线丝杆步进电机b7131运行驱使切割刀组a7140竖直下移与电池外壳的封闭端接触,行进电机a7121运行驱使行进架a7124、对刀组件a7130、切割刀组a7140沿水平方向,即电池外壳封闭端的径向移动,切割刀组a7140同时启动运行,对电池外壳的封闭端进行切割;

120.与此同时,侧切割构件720完成对电池外壳外圆面的切割:对刀电机7221运行通过主动直齿轮7223与从动直齿条7222的配合牵引刀架b7224与切割刀组b7230做靠近锂电池的移动,使切割刀组b7230与锂电池的电池外壳接触,行进电机b7211运行驱使行进丝杆b7212转动,进而使行进架b7213、对刀组件b7220、切割刀组b7230沿竖直方向,即电池外壳的轴向发生移动,切割刀组b7230同时启动运行,沿电池外壳的轴向对电池外壳的外圆面进行切割;

121.通过侧切割构件720完成对电池外壳外圆面的切割,通过上切割构件710完成对电池外壳封闭端的切割后,前者形成的切割痕迹与后者形成的切割痕迹连通;

122.当电池外壳切割结束后,对刀电机7221反向运行,使切割刀组b7230做远离锂电池的退刀移动,直线丝杆步进电机b7131反向运行,使切割刀组a7140做远离锂电池的退刀移动;

123.接着,夹持电机604运行驱使两组夹持架602做相互靠近的移动,由于行程弹簧607的存在,故而夹块606静止不动仍夹持锂电池,而两组剥壳构件上的对应剥壳刀805的刀刃贴合并正对电池外壳外圆面上的切割痕迹,剥壳电机803运行驱使两组剥壳架804做相互靠近的移动,进而使剥壳刀805的刀刃插入电池外壳外圆面上的切割痕迹中;

124.接着,夹持电机604反向运行驱使两组夹持架602做相互远离的移动,夹持架602移动牵引剥壳构件同步移动,进而对电池外壳进行剥壳处理,使电池外壳一分两半,夹持电机604反向运行,撤销对锂电池的夹持,一分两半的电池外壳在重力作用下向下掉落,而正极端被吸附在电磁铁上;

125.接着,直线丝杆步进电机a237反向运行,牵引正极端与电芯下移至承托板的下方,接着,两组驱动电机232同步同向运行,由于此时两组从动锥齿轮236与主动锥齿轮235之间被锁死,故而齿轮轴234、活动架233、直线丝杆步进电机a237、正极端与电芯同步绕驱动电机232的轴向偏转九十度,接着,直线丝杆步进电机a237运行牵引正极端与电芯前进至位于弧板4213的正下方且电芯贴近弧板4213;

126.接着,两组驱动电机232同步反向运行,通过两组从动锥齿轮236与主动锥齿轮235的配合驱使齿轮轴234转动,齿轮轴234转动牵引直线丝杆步进电机a237、正极端与电芯同

步转动,使电芯的自由端被弧板4213的最低点勾住并位于弧板4213与平铺辊4212之间的区域内,与此同时,平铺电机4211运行牵引平铺辊4212转动,进而牵引电芯被一层层剥开并沿弧板4213与平铺辊4212之间的区域进入至上运输件4226与下运输件4221之间的区域内,同时,运输电机4227与动力传递件d4228配合驱使上运输件4226运行,动力传递件c4222驱使下运输件4221运行,通过上运输件4226与下运输件4221的配合牵引电芯向外输出,其中,压平弹簧4225驱使上运输件4226对电芯进行压平;

127.经上运输件4226与下运输件4221配合输出的电芯掉落至引导区c413内并被其引导输出,同时,电磁铁断电,正极端掉落至引导区a411内并被其引导输出,另外,上述电芯被剥开的过程中,产生的碎屑掉落至引导区b412内并被其引导输出。

128.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明,任何本领域技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简介修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1