正极材料添加剂、正极及锂离子电池的制作方法

1.本发明实施例涉及锂离子电池领域,特别涉及正极材料添加剂、正极及锂离子电池。

背景技术:

2.锂离子电池作为一种新型可再生绿色能源,凭借其高比能量、高电压、循环寿命长、绿色无污染等优点,已在小型电子设备(移动手机、笔记本电脑等)中得到了广泛的应用,并逐渐成为电动汽车最主要的候选动力电源之一;另外,锂离子电池在国防军事领域同样应用广泛,涵盖了陆、海、空、天等诸多兵种的装备。随着科技的进步,人们对锂离子电池提出了更高的要求,寻求高性能的锂离子电池具有十分重要的现实意义。

3.锂离子电池正负极材料的性能对成品电池有十分重要的影响,正极材料更是成为了限制锂离子电池性能进一步提升的关键因素,因此寻求高性能的锂离子电池正极材料十分重要。现有的正极材料容易发生热失控连锁反应,很难过针刺过充等安全实验,使得电芯安全性能得不到保障。为解决这一问题,现有技术中尝试混合少量lfmp(life

1-y

mnypo4(0.5≤y《1.0)正极材料)以实现在一定程度上抑制正极材料热失控下的连锁反应。例如:

4.因此,本领域尚需寻找一种安全性能高且能抑制循环过程中mn

2+

和fe

3+

溶出的正极材料。

技术实现要素:

5.本发明的目的在于提供一种正极材料添加剂,使得使用所述正极材料添加剂制备的锂离子电池安全性能和电化学性能均得得到改善。

6.本发明的另一目的在于提供一种正极。

7.本发明的另一目的在于提供一种锂离子电池。

8.本发明的另一目的在于提供一种正极材料添加剂的制备方法。

9.为解决上述技术问题,本发明第一方面提供了一种正极材料添加剂,所述正极材料添加剂具有核壳结构,所述核壳结构包括内核、包覆在所述内核表面的第一壳层和包覆在所述第一壳层表面的第二壳层;

10.所述内核包括磷酸锰铁锂;

11.所述第一壳层包括磷酸铁锂;

12.所述第二壳层包括碳。

13.在一些优选的方案中,所述核壳结构由内核、包覆在所述内核表面的第一壳层和包覆在所述第一壳层表面的第二壳层组成;

14.所述内核为磷酸锰铁锂;

15.第一壳层为磷酸铁锂;

16.所述第二壳层为碳。

17.在一些优选的方案中,所述磷酸锰铁锂为limn

x

fe

1-x

po4,其中x的范围是0.2至0.8

(soc为7/3),优选为0.5至0.7(soc为7/3),例如0.7(soc为7/3)。

18.在一些优选的方案中,所述磷酸锰铁锂的质量占所述正极材料添加剂总质量的70至99%;更优选为80至90%。

19.在一些优选的方案中,所述磷酸铁锂的质量占所述正极材料添加剂总质量的1至15%。

20.在一些优选的方案中,所述碳的质量占所述正极材料添加剂总质量的2至10%。

21.在一些优选的方案中,所述磷酸锰铁锂的d50为2至50μm;优选为2至20μm。

22.在一些优选的方案中,所述磷酸锰铁锂的比表面积≥10.0m2/g。

23.在一些优选的方案中,所述正极材料添加剂的制备包括步骤:

24.通过包覆反应将碳源粉末包覆在表面包覆磷酸铁锂的磷酸锰铁锂材料上,即得所述正极材料添加剂。

25.在一些优选的方案中,所述包覆反应包括步骤:焙烧和冷却。

26.所述焙烧的温度不低于400℃且不高于1000℃,优选为不低于500℃且不高于800℃,更优选为不低于600℃且不高于750℃,例如:600~750℃。

27.所述焙烧的时间不少于1小时且不多于10小时,更优选为不少于2小时且不多于8小时,例如4至6小时。

28.所述冷却至少将物料冷却至其温度不高于t,其中,200℃≥t≥室温(室温为23至26℃,例如25℃),更优选为150℃≥t≥室温,例如25至150℃。

29.在一些优选的方案中,所述碳源粉末选自无定型碳、碳纳米管和石墨烯中的至少一种。

30.在一些优选的方案中,所述包覆反应在惰性气体存在下进行。

31.在一些优选的方案中,所述包覆反应的温度不低于400℃且不高于1000℃,优选为不低于500℃且不高于800℃,更优选为不低于600℃且不高于750℃,例如:600~750℃。

32.在一些优选的方案中,所述包覆反应的时间不少于1小时且不多于10小时,更优选为不少于2小时且不多于8小时,例如4至6小时。

33.在一些优选的方案中,所述表面包覆磷酸铁锂的磷酸锰铁锂材料的制备包括步骤:

34.使包括磷酸锰铁锂和磷酸铁锂的反应液进行水热反应,即得所述所述表面包覆磷酸铁锂的磷酸锰铁锂材料。

35.在一些优选的方案中,所述反应温度为150-180℃,更优选为160℃。

36.在一些优选的方案中,所述反应压力为0.48~1.0mpa,更优选为0.6mpa。

37.在一些优选的方案中,所述反应液中,所述磷酸锰铁锂和所述磷酸铁锂的质量比为1:9~4:6,更优选为2:8。

38.在一些优选的方案中,所述反应液还包括亚铁盐溶液;例如硫酸亚铁溶液。

39.在一些优选的方案中,所述水热反应时间不少于3小时且不大于60小时,更优选地,所述水热反应时间不少于5小时且不大于50小时,更优选地,所述水热反应时间不少于10小时且不大于36小时。

40.在一些优选的方案中,所述表面包覆磷酸铁锂的磷酸锰铁锂材料的制备包括步骤:

41.在惰性气体存在下,将混合有磷酸锰铁锂和磷酸铁锂溶液的悬浮液中滴入亚铁盐溶液,并搅拌,后置于温度为150至180℃,压力为0.48至1.0mpa的高压反应釜中进行水热反应,即得所述表面包覆磷酸铁锂的磷酸锰铁锂材料。

42.在一些优选的方案中,所述水热反应还包括后处理步骤:

43.将所述水热反应产物进行抽滤、洗涤和真空干燥。

44.在一些优选的方案中,所述真空干燥的温度不低于70℃且不高于160℃;更优选地,所述真空干燥的温度不低于80℃且不高于120℃。

45.在一些优选的方案中,所述真空干燥的时间不少于1小时且不多于60小时;更优选地,所述真空干燥的时间不少于2小时且不多于50小时;更优选地,所述真空干燥的时间不少于3小时且不多于36小时。

46.本发明第二方面提供了一种正极,所述正极由正极浆料涂覆于集流体表面形成,所述正极浆料包括正极活性材料、导电剂和粘结剂;

47.其中,所述正极活性材料包括正极活性物质和所述正极材料添加剂。

48.在一些优选的方案中,所述正极活性物质和所述正极材料添加剂的质量比为(90.0至99.9):(0.1至10.0),更优选为:(95.0至99.0):(1.0至5.0),例如:99:1。

49.在一些优选的方案中,所述正极活性物质选自钴酸锂、锰酸锂和镍钴锰酸锂中的至少一种;优选为钴酸锂。

50.在一些优选的方案中,所述正极活性材料、所述导电剂和所述粘结剂的质量比为l:m:n,且l+m+n=100,其中l为95至99,m为0.5至3,n为1至5,例如:96:1.5:2.5。

51.在一些优选的方案中,所述正极活性物质的d50为5至10um;更优选为6至8μm,例如8μm。

52.在一些优选的方案中,所述正极活性物质的比表面积≥2.0m2/g,更优选为2.0至6.0m2/g;例如4.2m2/g。

53.在一些优选的方案中,所述导电剂为碳纳米管、炭黑、石墨或石墨烯。

54.在一些优选的方案中,所述碳纳米管的比表面积为200-300m2/g。

55.在一些优选的方案中,所述粘结剂为pvdf、sbr或paa。

56.在一些优选的方案中,所述pvdf的比表面积40-70m2/g;更优选为60-65μm。

57.本发明第三方面提供了一种锂离子电池,所述锂离子电池包括本发明第二方面提供的正极、负极、电解液和隔膜。

58.本发明第四方面提供了本发明第一方面所述的正极材料添加剂的制备方法,所述方法方法包括步骤:

59.制备表面包覆磷酸铁锂的磷酸锰铁锂材料;和

60.通过包覆反应将碳源粉末包覆在表面包覆磷酸铁锂的磷酸锰铁锂材料上。在一些优选的方案中,所述制备表面包覆磷酸铁锂的磷酸锰铁锂材料的步骤包括:

61.使包括磷酸锰铁锂和磷酸铁锂的反应液进行水热反应,即得表面包覆磷酸铁锂的磷酸锰铁锂材料。

62.在一些优选的方案中,所述制备表面包覆磷酸铁锂的磷酸锰铁锂材料的步骤包括:在惰性气体存在下,将混合有磷酸锰铁锂和磷酸铁锂溶液的悬浮液中滴入亚铁盐溶液,并搅拌,后置于温度为150至180℃,压力为0.48至1.0mpa的高压反应釜中进行水热反应,即

得所述表面包覆磷酸铁锂的磷酸锰铁锂材料。

63.本发明相对于现有技术而言,至少具有下述优点:

64.(1)本发明第一方面提供的正极材料添加剂添加在正极材料中,将磷酸铁锂包覆的磷酸锰铁锂的纳米颗粒通过机械融合的方法固定在钴酸理材料颗粒表面,形成紧密的多孔包覆层,解决了现有技术中钴酸理材料与磷酸锰锂材料混合使用过程中,需要在混浆阶段获得钴酸理元材料与磷酸锰铁锂材料的混合浆料时两者由于密度不同容易偏析的问题,可以使正极材料一致性提高,使材料更容易分散;

65.(2)本发明第一方面提供的正极材料添加剂对电池的能力密度影响小;

66.(3)添加有本发明第一方面所述的正极材料添加剂的锂离子电池,倍率性能更好,导电性能佳,阻抗小;

67.(4)添加有本发明第一方面所述的正极材料添加剂可以抑制循环过程中mn

2+

和fe

3+

溶出,甚至检不出中mn

2+

溶出,有利于电池电压的稳定;

68.(5)添加有本发明第一方面所述的正极材料添加剂的锂离子电池,由于钴酸理混合磷酸铁锂和磷酸锰铁锂以后,体系中含有高稳定性的p-o键的磷酸铁锂和磷酸锰铁锂,难以分解,所以安全性和稳定性提高,可以一定程度抑制热失控下的连锁反应,从而改善电芯的安全性能;

69.(6)lifepo4和磷酸锰铁锂颗粒可以按任意比例形成良好的固溶体,因此limnpo4可以包覆在磷酸锰铁锂颗粒表面,包覆lifepo4后的磷酸锰铁锂颗粒相比纯的磷酸锰铁锂颗粒更容易包覆碳,制备成本较低,且形成的包覆层更均一致密,电池循环性能更好。

70.应理解,在本发明范围内中,本发明的上述各技术特征和在下文(如实施例)中具体描述的各技术特征之间都可以互相组合,从而构成新的或优选的技术方案。限于篇幅,在此不再一一累述。

附图说明

71.一个或多个实施例通过与之对应的附图中的图片进行示例性说明,这些示例性说明并不构成对实施例的限定。

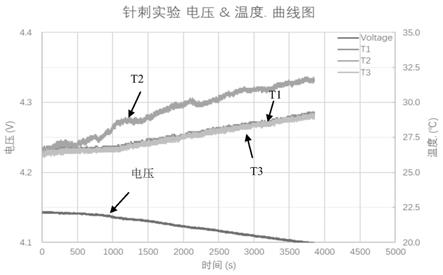

72.图1是根据本发明对比例1中的电池针刺升温实验结果图;

73.图2是根据本发明实施例4中的电池针刺升温实验结果图。

具体实施方式

74.发明人在研究中发现,现有的正极材料存在安全性能差,且循环过程中mn

2+

和fe

3+

溶出,破坏电池循环性能。因此,发明人通过详尽的实验,开发了一种壳核结构的正极材料添加剂,所述正极材料添加剂与正极活性物质混合,可大幅降低电池循环过程中的中mn

2+

和fe

3+

溶出,提高电池的循环性能和安全性能,不仅如此,含有该正极材料添加剂的正极制备成的锂离子电池的导电性能也大幅提升。

75.进一步地,发明人还发现上述壳核结构的正极材料添加剂的各壳层的质量;组成各壳层的颗粒粒径、比表面积;制备壳核结构的方法均对成品电池的性能影响较大,本发明人推测,这是由于工艺导致的壳核结构的包覆率,包覆效果差异,使所得正极的动力学性能产生差异,进而影响了电池的循环和导电性能。

76.进一步地,发明人还发现,上述正极材料添加剂与不同的正极活性物质相容性有差别,即使是同一种正极活性物质,颗粒粒径、比表面积和振实密度的不同也影响其与正极材料添加剂的相容性。在此基础上,发明人进行了大量实验,发现上述正极材料添加剂和钴酸锂(正极活性物质)混合时,性能发挥至最佳。进一步地,发明人还发现,上述正极材料添加剂和正极活性物质的质量比不同时,所得锂离子电池的循环和导电性能相差较大。在此基础上,发明人进行了大量实验,发现钴酸锂和上述正极材料添加剂的质量比为(90.0至99.9):(0.1至10.0),更优选为:(95.0至99.0):(1.0至5.0)最优选为99:1时,所得电池的导电性、循环性能均达到最佳。

77.在本发明的一些实施方式中提供了一种正极材料添加剂,所述正极材料添加剂具有核壳结构,所述核壳结构包括内核、包覆在所述内核表面的第一壳层和包覆在所述第一壳层表面的第二壳层;

78.所述内核包括磷酸锰铁锂;

79.所述第一壳层包括磷酸铁锂;

80.所述第二壳层包括碳。

81.在一些优选的方案中,所述核壳结构由内核、包覆在所述内核表面的第一壳层和包覆在所述第一壳层表面的第二壳层组成;

82.所述内核为磷酸锰铁锂;

83.第一壳层为磷酸铁锂;

84.所述第二壳层为碳。

85.在一些优选的方案中,所述磷酸锰铁锂为limn

x

fe

1-x

po4,其中x的范围是0.2至0.8(soc为7/3),优选为0.5至0.7(soc为7/3),例如0.7(soc为7/3)。

86.在一些优选的方案中,所述磷酸锰铁锂的质量占所述正极材料添加剂总质量的70至99%;更优选为80至90%。

87.在一些优选的方案中,所述磷酸铁锂的质量占所述正极材料添加剂总质量的1至15%。

88.在一些优选的方案中,所述碳的质量占所述正极材料添加剂总质量的2至10%。

89.在一些优选的方案中,所述磷酸锰铁锂的d50为2至50μm;优选为2至20μm。

90.在一些优选的方案中,所述磷酸锰铁锂的比表面积≥10.0m2/g。

91.在一些优选的方案中,所述正极材料添加剂的制备包括步骤:

92.通过包覆反应将碳源粉末包覆在表面包覆磷酸铁锂的磷酸锰铁锂材料上,即得所述正极材料添加剂。

93.在一些优选的方案中,所述包覆反应包括步骤:焙烧和冷却。

94.所述焙烧的温度不低于400℃且不高于1000℃,优选为不低于500℃且不高于800℃,更优选为不低于600℃且不高于750℃,例如:600~750℃。

95.所述焙烧的时间不少于1小时且不多于10小时,更优选为不少于2小时且不多于8小时,例如4至6小时。

96.所述冷却至少将物料冷却至其温度不高于t,其中,200℃≥t≥室温(室温为23至26℃,例如25℃),更优选为150℃≥t≥室温,例如25至150℃。

97.在一些优选的方案中,所述碳源粉末选自无定型碳、碳纳米管和石墨烯中的至少

一种。

98.在一些优选的方案中,所述包覆反应在惰性气体存在下进行。

99.在一些优选的方案中,所述包覆反应的温度不低于400℃且不高于1000℃,优选为不低于500℃且不高于800℃,更优选为不低于600℃且不高于750℃,例如:600~750℃。

100.在一些优选的方案中,所述包覆反应的时间不少于1小时且不多于10小时,更优选为不少于2小时且不多于8小时,例如4至6小时。

101.在一些优选的方案中,所述表面包覆磷酸铁锂的磷酸锰铁锂材料的制备包括步骤:

102.使包括磷酸锰铁锂和磷酸铁锂的反应液进行水热反应,即得所述所述表面包覆磷酸铁锂的磷酸锰铁锂材料。

103.在一些优选的方案中,所述反应温度为150-180℃,更优选为160℃。

104.在一些优选的方案中,所述反应压力为0.48~1.0mpa,更优选为0.6mpa。

105.在一些优选的方案中,所述反应液中,所述磷酸锰铁锂和所述磷酸铁锂的质量比为1:9~4:6,更优选为2:8。

106.在一些优选的方案中,所述反应液还包括亚铁盐溶液;例如硫酸亚铁溶液。

107.在一些优选的方案中,所述水热反应时间不少于3小时且不大于60小时,更优选地,所述水热反应时间不少于5小时且不大于50小时,更优选地,所述水热反应时间不少于10小时且不大于36小时。

108.在一些优选的方案中,所述表面包覆磷酸铁锂的磷酸锰铁锂材料的制备包括步骤:

109.在惰性气体存在下,将混合有磷酸锰铁锂和磷酸铁锂溶液的悬浮液中滴入亚铁盐溶液,并搅拌,后置于温度为150至180℃,压力为0.48至1.0mpa的高压反应釜中进行水热反应,即得所述表面包覆磷酸铁锂的磷酸锰铁锂材料。

110.在一些优选的方案中,所述水热反应还包括后处理步骤:

111.将所述水热反应产物进行抽滤、洗涤和真空干燥。

112.在一些优选的方案中,所述真空干燥的温度不低于70℃且不高于160℃;更优选地,所述真空干燥的温度不低于80℃且不高于120℃。

113.在一些优选的方案中,所述真空干燥的时间不少于1小时且不多于60小时;更优选地,所述真空干燥的时间不少于2小时且不多于50小时;更优选地,所述真空干燥的时间不少于3小时且不多于36小时。

114.在本发明的一些实施方式中提供了一种正极,所述正极由正极浆料涂覆于集流体表面形成,所述正极浆料包括正极活性材料、导电剂和粘结剂;

115.其中,所述正极活性材料包括正极活性物质和所述正极材料添加剂。

116.在一些优选的方案中,所述正极活性物质和所述正极材料添加剂的质量比为(90.0至99.9):(0.1至10.0),更优选为:(95.0至99.0):(1.0至5.0),例如:99:1。

117.在一些优选的方案中,所述正极活性物质选自钴酸锂、锰酸锂和镍钴锰酸锂中的至少一种;优选为钴酸锂。

118.在一些优选的方案中,所述正极活性材料、所述导电剂和所述粘结剂的质量比为l:m:n,且l+m+n=100,其中l为95至99,m为0.5至3,n为1至5,例如:96:1.5:2.5。

119.在一些优选的方案中,所述正极活性物质的d50为5至10um;更优选为6至8μm。

120.在一些优选的方案中,所述正极活性物质的比表面积≥2.0m2/g。

121.在一些优选的方案中,所述导电剂为碳纳米管、炭黑、石墨或石墨烯。

122.在一些优选的方案中,所述碳纳米管的比表面积为200-300m2/g。

123.在一些优选的方案中,所述粘结剂为pvdf、sbr或paa。

124.在一些优选的方案中,所述pvdf的比表面积40-70m2/g;更优选为60-65μm。

125.在本发明的一些实施方式中提供了一种锂离子电池,所述锂离子电池包括本发明第二方面提供的正极、负极、电解液和隔膜。

126.在本发明的一些实施方式中提供了本发明第一方面所述的正极材料添加剂的制备方法,所述方法包括步骤:

127.制备表面包覆磷酸铁锂的磷酸锰铁锂材料;和

128.通过包覆反应将碳源粉末包覆在表面包覆磷酸铁锂的磷酸锰铁锂材料上。在一些优选的方案中,所述制备表面包覆磷酸铁锂的磷酸锰铁锂材料的步骤包括:

129.使包括磷酸锰铁锂和磷酸铁锂的反应液进行水热反应,即得表面包覆磷酸铁锂的磷酸锰铁锂材料。

130.在一些优选的方案中,所述制备表面包覆磷酸铁锂的磷酸锰铁锂材料的步骤包括:在惰性气体存在下,将混合有磷酸锰铁锂和磷酸铁锂溶液的悬浮液中滴入亚铁盐溶液,并搅拌,后置于温度为150至180℃,压力为0.48至1.0mpa的高压反应釜中进行水热反应,即得所述表面包覆磷酸铁锂的磷酸锰铁锂材料。

131.除非另有指明,否则本文中所用“室温”指的是普通实验室内使用摄氏温度计计量的温度,优选为23至26℃,例如25℃(开氏温度为298.15k)。

132.为使本发明实施例的目的、技术方案和优点更加清楚,下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。下列实施例中未注明具体条件的实验方法,通常按照常规条件,或按照制造厂商所建议的条件。除非另外说明,否则百分比和份数是重量百分比和重量份数。以下实施例中所用的实验材料和试剂如无特别说明均可从市售渠道获得。

133.除非另有指明,本文所用的技术和科学术语具有与本技术所属技术领域的普通技术人员通常理解的相同含义,需要注意的是,本文所用的术语仅为了描述具体实施方式,而非意图限制本技术的示例性实施方式。

134.实施例1、三层核壳正极材料添加剂的制备

135.(1)磷酸锰铁锂(limn

x

fe

1-x

po4,其中x在0.2-0.8之间)材料的制备

136.将氢氧化锂水溶液、硫酸亚铁水溶液和磷酸(比例是多少??),在搅拌条件下混合,密封后,在0.5-2.0小时内升温至150-180℃,在0.48~1.0mpa压力下,反应0.5-4小时,冷却至80℃以下,过滤得到湿滤饼和母液;将湿滤饼喷雾干燥或闪蒸干燥的方式在空气中干燥,得到磷酸锰铁锂粉末;150℃以下,出料,得到磷酸锰铁锂材料。

137.(2)表面包覆磷酸铁锂的磷酸锰铁锂复合材料

138.步骤1,称量化学计量为7:3的lioh

·

h2o、h3po4和feso4·

7h2o,分别溶解在适量1mol的蒸馏水中,配制成磷酸铁锂溶液;

139.步骤2,将一定量的0.8mol磷酸锰铁锂材料加入到配好的磷酸铁锂溶液中,同时加

入适量的0.05mol分散剂,混合后充分搅拌使磷酸锰铁锂粉体均匀分散;

140.步骤3,把步骤1中配置好的磷酸铁锂溶液缓慢滴入快速搅拌的磷酸锰铁锂悬浮液中;

141.步骤4,把保护性气体通入步骤3所得到的混合液中,通入10-60分钟后,再在快速搅拌状态下缓慢滴入(1)中配好的feso4·

7h2o溶液,快速搅拌10-60分钟;

142.步骤5,将步骤4中混合好的溶液倒入高压反应釜中,将反应釜置于在烘箱中在一定反应温度下反应3-36小时;

143.步骤6,将步骤5中的产物进行抽滤、洗涤,然后在80-120℃温度下真空干燥12-36小时即得到表面包覆磷酸铁锂的磷酸锰铁锂复合材料,所得表面包覆磷酸铁锂的磷酸锰铁锂复合材料中,磷酸锰铁锂和磷酸铁锂的质量比为(60-90):(5-20)。

144.(3)三层核壳正极材料添加剂的制备

145.将表面包覆磷酸铁锂的磷酸锰铁锂复合材料与碳源复合物粉末(例如无定型碳)进行碳包覆,具体操作为在惰性气体条件下,将表面包覆磷酸铁锂的磷酸锰铁锂复合材料和无定型碳混合(以表面包覆磷酸铁锂的磷酸锰铁锂复合材料和无定型碳的质量比为(85-99):(1-15),于600~750℃焙烧4~6小时,冷却至150℃以下,出料,通过造粒的工序筛网,即得到三层核壳正极材料添加剂。

146.实施例2和实施例3中制备正极材料添加剂的方法与实施例1大致相同,不通过在于三层核壳正极材料添加剂的各层质量比不同,见表1。

147.表1

[0148][0149]

实施例4、正极极片的制备(d50为8um)

[0150]

以d50为8um,振实密度2.2g/cm3,比表面积4.2m2/g的licoo2作为正极活性物质,按照96%的正极活性物质(基于正极质量)、2.5%pvdf(基于正极质量)、1.5%的碳纳米管(基于正极质量)的比例溶于n-甲基吡咯烷酮溶剂中,在搅拌机中抽真空搅拌混合分散,制备成均匀无气泡的浆料,加入实施例一制备的正极材料添加剂,正极材料添加剂与licoo2的质量比为1:99,均匀涂覆在铝箔上制备成正极极片。

[0151]

其他实施例和对比例中,制备正极极片的方法与实施例4大致相同,不同在于正极极片中各组分及各组分的量有所不同,见表2。

[0152]

表2

[0153]

[0154]

[0155][0156]

锂离子电池的制备

[0157]

(1)负极极片的制备

[0158]

以人造石墨作为负极活性材料,其中人造石墨配向型i(002)/i(110)=4.8,d50为6.5um,比表面积为2.1m2/g。按照94%的负极活性材料(基于负极质量)、2.8%丙烯腈多元共聚物(基于负极质量)、3.2%的导电炭黑(基于负极质量)的比例溶于去离子水中,在搅拌机中抽真空搅拌分散,制备成均匀无气泡的浆料,均匀涂覆在铜箔上制备成负极极片。

[0159]

(2)封装和化成

[0160]

使用实施例4制备的正极极片、隔膜和上述制备的负极极片通过叠片的方式制备成电芯,电芯为同侧出极耳,用超声波焊接机将极耳与集流体焊接在一起,然后使用铝塑膜封装。

[0161]

电芯烘烤后,将前述非水电解液注入电芯中,经化成分容后,制备成4ah的锂离子电池。

[0162]

按照上述电池制备的方法,将上表2中实施例5至对比例4的正极极片制备成锂离子电池,用于进行电池性能测试。

[0163]

测试例

[0164]

按照下述方法进行电芯针刺升温实验和电池性能实验,结果记录至下表3。

[0165]

【电芯针刺升温实验方法】

[0166]

(1)将实验电池用1c恒流恒压充电至4.2v截至电流0.02c;

[0167]

(2)用φ5mm至8mmφ的高温钢针(针尖的圆锥角度45

°

至60

°

,针的表面光洁;无锈蚀;氧化层及油污),以(25

±

5)mm/s的速度,从垂直于电芯极板的方向贯穿,贯穿位置宜靠近所刺面的几何中心,钢针停留在电芯中;

[0168]

(3)观察1h.记录电芯状态及温升。

[0169]

实施例4的电芯针刺实验结果见图2,对比例中电芯针刺实验结果见图1。由图1和图2的对比可知,添加有本发明所述的正极材料添加剂的电池,不容易发生热失控。

[0170]

【电池性能实验方法】

[0171]

(1)将实验电芯在25℃

±

3条件下,将电芯0.5c恒流恒压充电至4.2v,截至电流0.02c;

[0172]

(2)搁置30min;

[0173]

(3)在25℃

±

3条件下,1c恒流放电至3.0v,记录此时容量d1;

[0174]

(4)搁置30min;

[0175]

(5)在25℃

±

3条件下,将电芯恒流恒压充电至4.2v,截至电流0.02c;

[0176]

(6)在-40℃

±

3条件下搁置20h;

[0177]

(7)5c放电至3.0v,记录此时容量d2;

[0178]

容量保持率d=d2/d1*100%。

[0179]

表3

[0180]

[0181][0182]

本领域的普通技术人员可以理解,上述各实施方式是实现本发明的具体实施例,而在实际应用中,可以在形式上和细节上对其作各种改变,而不偏离本发明的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1