一种高精度一体成型电感的制备工艺的制作方法

1.本发明涉及一体成型电感制备工艺技术领域,具体为一种高精度一体成型电感的制备工艺。

背景技术:

2.一体成型电感作为电子信息新材料中的重要组成部分,是信息技术产业发展的基石,传统电感是在铁氧体磁芯元件上绕线而成,从而构成电感元件。传统的电感元件,由一上一下两个磁芯和一线圈组合而成,下位的磁芯设有一凹槽,用于容置线圈,上位的磁芯与其对应盖合,再经点胶粘接、烘烤等工艺,使两磁芯结合成为一包覆体。这种电感元件存在体积大、难以实现自动化、电磁泄漏的缺陷,由此会产生振动和噪音,还会造成磁损加大,影响电感的品质因数。另一方面,现有的工艺在选用粉末形状不规则、易形成椭球形颗粒、微细粉末含量低,价格昂贵,降低电感的磁性能,提高了电感的成本。

技术实现要素:

3.本发明的目的在于提供一种高精度一体成型电感的制备工艺以解决上述背景技术中提出的问题。

4.为实现上述目的,本发明提供如下技术方案:一种高精度一体成型电感的制备工艺,包括以下步骤:

5.步骤1、根据设定要求制作线圈坯;

6.步骤2、选取羰基铁粉与环氧树脂、硬脂酸锌及丙酮按照重量比例100:4-10:15-4:2-8混合均匀,再温度为70℃-80℃的条件下保温2-4小时,然后放入专用研磨机中进行研磨,得到金属粉末。

7.步骤3、将步骤1中制备的线圈坯放入压膜机的模具中,再模具中注入金属粉末将线圈坯包覆冲压成型;

8.步骤4、利用喷砂机对步骤三的成型产品进行喷砂再打磨;

9.步骤5、对经过所述步骤4处理后的产品喷涂油漆;

10.步骤6,按照设定要求喷印标签;

11.步骤7,切除多余料片,端子弯折平贴产品表面;

12.步骤8,进行电气性能检测。

13.优选的,所述步骤2中羰基铁粉可替换为铁硅、铁硅铬、铁镍和铁钴其中任意一种。

14.一种用于权利要求中步骤的专用研磨机,包括壳体,所述壳体的底部均匀设置有支撑脚,所述壳体的内部形成研磨腔,所述研磨腔从上至下形成柱型腔和锥形腔,所述锥形腔的最小端上设置有出料口;

15.所述锥形腔内部的中间位置处设置有支架,支架的顶端延伸至柱型腔内部底端固定有下磨盘,所述下磨盘上方的同轴转动设置有上磨盘,所述下磨盘的顶部具有向下倾斜锥形面一,所述锥形面一沿其圆周方向均匀设置有研磨齿一,所述上磨盘的轴心位置处具

有通孔,且通孔底端的上磨盘底部设置有向下倾斜的锥形面二,所述锥形面二沿其圆周方向均匀设置有研磨齿二,所述锥形面二与锥形面一之间形成环形研磨区间,所述环形研磨区间中心向外间隙逐渐缩小;

16.所述上磨盘顶部中心位置处沿通孔延伸方向设置有与通孔连通的进料管,所述进料管延伸至壳体顶部,所述进料管一侧的壳体顶部设置有电机,且电机的输出端与所述进料管之间通过链条机构连接;

17.所述进料管外侧的壳体顶部设置有固定筒,所述固定筒内部的顶端设置有用于对物料进行初步粉碎的粉碎机构,固定筒内部的底端设置锥形斗,且锥形斗的输出端延伸至进料管内部。

18.优选的,所述壳体的顶部可拆卸设置有盖体,所述盖体底部中间位置处设置有小于柱型腔的柱型槽。

19.优选的,所述通孔外侧的上磨盘沿其圆周方向均匀贯穿设置有弧形槽,所述弧形槽的内部滑动设置有弧形插板,所述弧形插板的底端靠近上磨盘外环一侧设置有向中心倾斜的斜面,同一半径上的弧形插板顶部之间设置有连接条,且连接条的顶部两端皆嵌设有滚珠一,所述连接条与上磨盘之间均匀设置有复位弹簧,所述柱型槽的内部顶端沿其圆周方向均匀设置有截面成弧状的凸条。

20.优选的,所述柱型腔侧壁设置有环形座,所述环形座与盖体之间形成环形限位区间,所述上磨盘上外侧设置环形定位板,且环形定位板延伸至环形限位区间内部,位于所述环形限位区间内部的环形定位板两侧均设置有环形滚珠槽一,所述环形限位区间内部的两侧均设置有环形滚珠槽二,且环形滚珠槽一与环形滚珠槽二之间设置有滚珠二。

21.优选的,所述研磨齿二与研磨齿一均朝同一方向倾斜设置。

22.优选的,所述粉碎机构包括对称转动设置在固定筒内部的一对粉碎辊以及两个固定在固定筒侧壁与所述粉碎辊输出端连接的驱动电机,其中,所述固定筒的顶部设置有进料斗,且进料斗的输出端延伸至一对粉碎辊之间的上方位置处。

23.与现有技术相比,本发明的有益效果是:

24.(1)本发明该制作方法工艺简单,芯片电感是通过将空心线圈植入模具并填充磁性粉体压铸而成的一种新型电感元件,具有全包结构,不会发生磁泄漏,不会产生器件之间的相互干扰,产品具有体积小、损耗低、屏蔽性能优良、可靠性高、适合于高密度表面安装等优点。

25.(2)本发明的专用研磨机通过上磨盘与下磨盘之间配合,在研磨时产生类似搓揉的效果,使最终物料整体呈圆形,而锥形面一的研磨齿一与锥形面二的研磨齿二均朝一个方向倾斜设置,可推动物料向外侧移动,对物料进行逐步粉碎,而上磨盘上的弧形插板,在上磨盘转动经过凸条,使得弧形插板会向下移动,并通过其斜面,一方面能对物料进行破碎,另一方面能挤压物料向外侧移动,提高研磨效率,从而解决粉末形状不规则、易形成椭球形颗粒、微细粉末含量低,价格昂贵的缺点。

附图说明

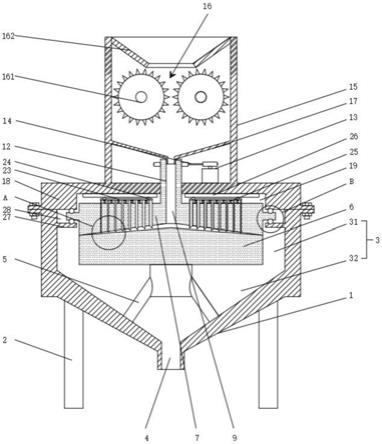

26.图1为本发明的结构示意图;

27.图2为图1的a处局部结构示意图;

28.图3为图1的b处局部结构示意图;

29.图4为本发明的上磨盘俯视结构示意图;

30.图5为本发明的上磨盘仰视结构示意图。

31.图中:1、壳体;2、壳体;3、研磨腔;31、柱型腔;32、锥形腔;4、出料口;5、出料口;6、出料口;7、出料口;8、锥形面一;81、研磨齿一;9、通孔;10、锥形面二;101、研磨齿二;11、环形研磨区间;12、进料管;13、电机;14、链条机构;15、固定筒;16、粉碎机构;161、粉碎辊;162、进料斗;17、锥形斗;18、锥形斗;19、柱型槽;20、弧形槽;21、弧形插板;22、斜面;23、连接条;24、滚珠一;25、复位弹簧;26、凸条;27、环形座;28、环形限位区间;29、环形定位板;30、环形滚珠槽一;31、环形滚珠槽二;32、滚珠二。

具体实施方式

32.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.实施例一

34.请参阅图1-5,一种高精度一体成型电感的制备工艺,包括以下步骤:

35.步骤1、根据设定要求制作线圈坯;

36.步骤2、选取羰基铁粉与环氧树脂、硬脂酸锌及丙酮按照重量比例100:5:6:6混合均匀,再温度为70℃的条件下保温4小时,然后放入专用研磨机中进行研磨,得到金属粉末。

37.步骤3、将步骤1中制备的线圈坯放入压膜机的模具中,再模具中注入金属粉末将线圈坯包覆冲压成型;

38.步骤4、利用喷砂机对步骤三的成型产品进行喷砂再打磨;

39.步骤5、对经过步骤4处理后的产品喷涂油漆;

40.步骤6,按照设定要求喷印标签;

41.步骤7,切除多余料片,端子弯折平贴产品表面;

42.步骤8,进行电气性能检测。

43.一种用于权利要求1中步骤2的专用研磨机,包括壳体1,壳体1的底部均匀设置有支撑脚2,壳体1的内部形成研磨腔3,研磨腔3从上至下形成柱型腔31和锥形腔32,锥形腔32的最小端上设置有出料口4;

44.锥形腔32内部的中间位置处设置有支架5,支架5的顶端延伸至柱型腔31内部底端固定有下磨盘6,下磨盘6上方的同轴转动设置有上磨盘7,下磨盘6的顶部具有向下倾斜锥形面一8,锥形面一8沿其圆周方向均匀设置有研磨齿一81,上磨盘7的轴心位置处具有通孔9,且通孔9底端的上磨盘7底部设置有向下倾斜的锥形面二10,锥形面二10沿其圆周方向均匀设置有研磨齿二101,锥形面二10与锥形面一8之间形成环形研磨区间11,环形研磨区间11中心向外间隙逐渐缩小;

45.上磨盘7顶部中心位置处沿通孔9延伸方向设置有与通孔9连通的进料管12,进料管12延伸至壳体1顶部,进料管12一侧的壳体1顶部设置有电机13,且电机13的输出端与进料管12之间通过链条机构14连接;

46.进料管12外侧的壳体1顶部设置有固定筒15,固定筒15内部的顶端设置有用于对物料进行初步粉碎的粉碎机构16,固定筒15内部的底端设置锥形斗17,且锥形斗17的输出端延伸至进料管12内部。

47.本实施例中,壳体1的顶部可拆卸设置有盖体18,盖体18底部中间位置处设置有小于柱型腔31的柱型槽19。

48.本实施例中,通孔9外侧的上磨盘7沿其圆周方向均匀贯穿设置有弧形槽20,弧形槽20的内部滑动设置有弧形插板21,弧形插板21的底端靠近上磨盘7外环一侧设置有向中心倾斜的斜面22,同一半径上的弧形插板21顶部之间设置有连接条23,且连接条23的顶部两端皆嵌设有滚珠一24,连接条23与上磨盘7之间均匀设置有复位弹簧25,柱型槽19的内部顶端沿其圆周方向均匀设置有截面成弧状的凸条26。

49.本实施例中,柱型腔31侧壁设置有环形座27,环形座27与盖体18之间形成环形限位区间28,上磨盘7上外侧设置环形定位板29,且环形定位板29延伸至环形限位区间28内部,位于环形限位区间28内部的环形定位板29两侧均设置有环形滚珠槽一30,环形限位区间28内部的两侧均设置有环形滚珠槽二31,且环形滚珠槽一30与环形滚珠槽二31之间设置有滚珠二32。

50.本实施例中,研磨齿二101与研磨齿一81均朝同一方向倾斜设置。

51.本实施例中,粉碎机构16包括对称转动设置在固定筒15内部的一对粉碎辊161以及两个固定在固定筒15侧壁与粉碎辊161输出端连接的驱动电机,其中,固定筒15的顶部设置有进料斗162,且进料斗162的输出端延伸至一对粉碎辊161之间的上方位置处。

52.实施例二

53.一种高精度一体成型电感的制备工艺,包括以下步骤:

54.步骤1、根据设定要求制作线圈坯;

55.步骤2、选取羰基铁粉与环氧树脂、硬脂酸锌及丙酮按照重量比例100:10:10:8混合均匀,再温度为80℃的条件下保温3小时,然后放入专用研磨机中进行研磨,得到金属粉末。

56.步骤3、将步骤1中制备的线圈坯放入压膜机的模具中,再模具中注入金属粉末将线圈坯包覆冲压成型;

57.步骤4、利用喷砂机对步骤三的成型产品进行喷砂再打磨;

58.步骤5、对经过步骤4处理后的产品喷涂油漆;

59.步骤6,按照设定要求喷印标签;

60.步骤7,切除多余料片,端子弯折平贴产品表面;

61.步骤8,进行电气性能检测。

62.一种用于权利要求1中步骤2的专用研磨机,包括壳体1,壳体1的底部均匀设置有支撑脚2,壳体1的内部形成研磨腔3,研磨腔3从上至下形成柱型腔31和锥形腔32,锥形腔32的最小端上设置有出料口4;

63.锥形腔32内部的中间位置处设置有支架5,支架5的顶端延伸至柱型腔31内部底端固定有下磨盘6,下磨盘6上方的同轴转动设置有上磨盘7,下磨盘6的顶部具有向下倾斜锥形面一8,锥形面一8沿其圆周方向均匀设置有研磨齿一81,上磨盘7的轴心位置处具有通孔9,且通孔9底端的上磨盘7底部设置有向下倾斜的锥形面二10,锥形面二10沿其圆周方向均

匀设置有研磨齿二101,锥形面二10与锥形面一8之间形成环形研磨区间11,环形研磨区间11中心向外间隙逐渐缩小;

64.上磨盘7顶部中心位置处沿通孔9延伸方向设置有与通孔9连通的进料管12,进料管12延伸至壳体1顶部,进料管12一侧的壳体1顶部设置有电机13,且电机13的输出端与进料管12之间通过链条机构14连接;

65.进料管12外侧的壳体1顶部设置有固定筒15,固定筒15内部的顶端设置有用于对物料进行初步粉碎的粉碎机构16,固定筒15内部的底端设置锥形斗17,且锥形斗17的输出端延伸至进料管12内部。

66.本实施例中,壳体1的顶部可拆卸设置有盖体18,盖体18底部中间位置处设置有小于柱型腔31的柱型槽19。

67.本实施例中,通孔9外侧的上磨盘7沿其圆周方向均匀贯穿设置有弧形槽20,弧形槽20的内部滑动设置有弧形插板21,弧形插板21的底端靠近上磨盘7外环一侧设置有向中心倾斜的斜面22,同一半径上的弧形插板21顶部之间设置有连接条23,且连接条23的顶部两端皆嵌设有滚珠一24,连接条23与上磨盘7之间均匀设置有复位弹簧25,柱型槽19的内部顶端沿其圆周方向均匀设置有截面成弧状的凸条26。

68.本实施例中,柱型腔31侧壁设置有环形座27,环形座27与盖体18之间形成环形限位区间28,上磨盘7上外侧设置环形定位板29,且环形定位板29延伸至环形限位区间28内部,位于环形限位区间28内部的环形定位板29两侧均设置有环形滚珠槽一30,环形限位区间28内部的两侧均设置有环形滚珠槽二31,且环形滚珠槽一30与环形滚珠槽二31之间设置有滚珠二32。

69.本实施例中,研磨齿二101与研磨齿一81均朝同一方向倾斜设置。

70.本实施例中,粉碎机构16包括对称转动设置在固定筒15内部的一对粉碎辊161以及两个固定在固定筒15侧壁与粉碎辊161输出端连接的驱动电机,其中,固定筒15的顶部设置有进料斗162,且进料斗162的输出端延伸至一对粉碎辊161之间的上方位置处。

71.实施例三

72.实施例三与实施例一不同之处在于:步骤2中羰基铁粉替换为铁硅。

73.实施例四

74.实施例四与实施例一不同之处在于:步骤2中羰基铁粉替换为铁硅铬。

75.实施例五

76.实施例五实施例一不同之处在于:步骤2中羰基铁粉替换为铁镍。

77.上述的专用研磨机工作过程:物料通过进料斗162进入一对粉碎辊161之间,驱动电机带动一对粉碎辊161相对转动,将物料进行初步粉碎,粉碎后物料掉入锥形斗17内部通过其输出端进入进料管12中,然后通过通孔9进入上磨盘7与下磨盘6之间的环形研磨区间11,而电机13在此时通过链条机构14带动进料管12转动进而使得上磨盘7转动,可对物料进行研磨,在研磨过程中,锥形面一8的研磨齿一81与锥形面二10的研磨齿二101均朝一个方向倾斜设置,可推动物料向外侧移动,对物料进行逐步粉碎,粉碎时,由于上磨盘7不停在转动,与下磨盘6配合,产生类似搓揉的效果,使物料整体呈圆形,在上磨盘7转动的过程中,弧形插板21受连接条23与上磨盘7之间的复位弹簧25作用,使得连接条23的滚珠二24始终抵触盖体18的柱型槽19顶部,由于柱型槽19的内部顶端沿其圆周方向均匀设置有截面成弧状

的凸条26,因此在连接条23的滚珠二24移动至凸条26位置处时弧形插板21会向下移动,而弧形插板21底部设置的斜面22,一方面能对物料进行破碎,另一方面能挤压物料向外侧移动,提高研磨效率,最终,研磨后的物料从下磨盘6边缘处排出,掉落在锥形腔32内部,然后从出料口4排出,得到微细球状金属粉末。

78.尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1