一种降低翘曲的扇出型封装结构的制作方法

1.本发明涉及半导体封装技术领域,尤其涉及一种降低翘曲的扇出型封装结构。

背景技术:

2.随着电子设备的集成度越来越高,电子产品往轻、小型化的方向发展,ic芯片封装也趋于薄型、小型化,对封装技术的要求越来越高。随着晶圆级扇出型封装技术的不断进步,在电子产品中出现扇出型晶圆级封装的比例逐年上升,并逐步成为先进封装技术发展的主流方向。扇出型晶圆级封装是一种晶圆级加工的嵌入式封装。扇出型晶圆级封装技术一般采用从晶圆切下单个微芯片,然后嵌到一个新的“人造”晶圆上。目前,采用塑封工艺的扇出型封装在晶圆翘曲控制方面非常困难。

3.扇出型晶圆级封装的特点是利用环氧塑封料(emc)将芯片三面塑封,并在芯片的管脚面制造互联结构。然而由于emc与硅材料热膨胀系数差别过大且emc材料主要在芯片的单边,在塑封后扇出晶圆会出现翘曲。目前,采用塑封工艺的扇出型封装在晶圆翘曲控制方面非常困难。

4.针对现有的扇出型封装的晶圆翘曲问题,需要一种新的设计思路和解决方法。

技术实现要素:

5.从现有技术出发,本发明的任务是提供一种降低翘曲的扇出型封装结构,通过改变芯片两边的环氧塑封料(emc)的厚度,降低芯片正面和背面因emc厚度不同而产生的应力,改善晶圆翘曲。

6.在本发明的第一方面,针对现有技术中存在的问题,本发明提供一种降低翘曲的扇出型封装结构,包括:

7.芯片,其具有正面和与正面相对的背面;

8.管脚,其在所述芯片的正面;

9.金属柱,其布置在所述管脚上,与所述管脚电互连;

10.塑封层,其包裹所述芯片和所述金属柱,所述芯片正面的塑封层厚度由所述金属柱的高度决定;

11.金属互联线,其布置在所述金属柱上,与所述金属柱电互连;以及

12.凸点结构,其与所述金属互联线电互连。

13.在本发明的一个优选方案中规定,还包括:

14.保护层,其覆盖在所述芯片的正面,所述保护层用于所述管脚;

15.绝缘层,其包裹所述金属互联线。

16.在本发明的另一优选方案中规定,所述金属互联线包括下层金属互联线和上层金属互联线;

17.所述下层金属互联线位于塑封层的上方,与所述金属柱电互连;

18.所述上层金属互联线位于所述下层金属互联线的上方,并且与所述下层金属互联

线电互连。

19.在本发明的又一优选方案中规定,所述芯片为中央处理器、图形处理器、内存数组或图像传感器。

20.在本发明的另一优选方案中规定,通过调整所述芯片正面与背面的塑封层的厚度比,以降低所述芯片正面和背面因塑封层厚度不同而产生的应力。

21.在本发明的又一优选方案中规定,根据扇出封装的翘曲d的计算公式确定和/或调整所述芯片正面与背面的塑封层的厚度:

22.d=a

×

(1+2x+x2)/(4+6x+4x2+x3y+1/xy),

23.其中a是常数,x为芯片厚度与塑封层厚度的比,y为硅和塑封层材料的杨氏模量比率。

24.在本发明的另一优选方案中规定,x=(t

1-t2)/tsi

25.其中t1为芯片背面的塑封层厚度,t2为芯片正面的塑封层厚度,tsi为芯片的厚度。

26.在本发明的又一优选方案中规定,所述凸点结构通过电镀或植球工艺布置在所述上层金属互联线上,与所述上层金属互联线电互连。

27.在本发明的第二方面,针对现有技术中存在的问题,本发明提供一种降低翘曲的扇出型封装结构的制造方法,包括:

28.在芯片的正面制作保护层;

29.在管脚上布置金属柱;

30.制作包裹芯片和金属柱的塑封层;

31.制作下层金属互联线和上层金属互联线;

32.制作包裹下层金属互联线和上层金属互联线的绝缘层;以及

33.通过电镀或植球工艺在上层金属互联线上布置凸点结构。

34.在本发明的一个优选方案中规定,制作下层金属互联线和上层金属互联线时,先沉积一层种子层,种子层采用ti、cu或al,然后光刻出线路,再沉积ti、cu或al形成金属互联线。

35.本发明至少具有下列有益效果:本发明提出了一种降低翘曲的扇出封装结构,通过改变芯片两边的环氧塑封料的厚度,降低芯片正面和背面因环氧塑封料厚度不同而产生的应力,有效改善晶圆翘曲,而且方法简单,效果明显。

附图说明

36.为了进一步阐明本发明的各实施例的以上和其它优点和特征,将参考附图来呈现本发明的各实施例的更具体的描述。可以理解,这些附图只描绘本发明的典型实施例,因此将不被认为是对其范围的限制。在附图中,为了清楚明了,相同或相应的部件将用相同或类似的标记表示。

37.图1示出了根据本发明的扇出型封装的晶圆翘曲计算原理示意图。

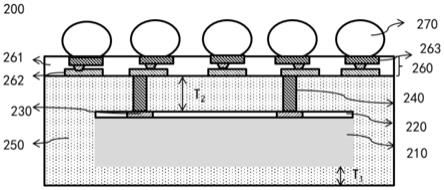

38.图2示出了根据本发明的一个实施例的一种降低翘曲的扇出封装结构示意图。

39.图3a至图3e示出根据本发明的一个实施例的制作降低翘曲的扇出封装结构100的过程剖面示意图。

具体实施方式

40.应当指出,各附图中的各组件可能为了图解说明而被夸大地示出,而不一定是比例正确的。在各附图中,给相同或功能相同的组件配备了相同的附图标记。

41.在本发明中,各实施例仅仅旨在说明本发明的方案,而不应被理解为限制性的。

42.在本发明中,除非特别指出,量词“一个”、“一”并未排除多个元素的场景。

43.在此还应当指出,在本发明的实施例中,为清楚、简单起见,可能示出了仅仅一部分部件或组件,但是本领域的普通技术人员能够理解,在本发明的教导下,可根据具体场景需要添加所需的部件或组件。

44.在此还应当指出,在本发明的范围内,“相同”、“相等”、“等于”等措辞并不意味着二者数值绝对相等,而是允许一定的合理误差,也就是说,所述措辞也涵盖了“基本上相同”、“基本上相等”、“基本上等于”。

45.在此还应当指出,在本发明的描述中,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是明示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为明示或暗示相对重要性。

46.另外,本发明的实施例以特定顺序对工艺步骤进行描述,然而这只是为了方便区分各步骤,而并不是限定各步骤的先后顺序,在本发明的不同实施例中,可根据工艺的调节来调整各步骤的先后顺序。

47.本发明的实施例提出了一种降低翘曲的扇出封装结构,通过改变芯片两边的环氧塑封料的厚度,降低芯片正面和背面因厚度不同而产生的应力,有效改善晶圆翘曲。

48.图1示出了根据本发明的扇出型封装的晶圆翘曲计算原理示意图。如图1所示,t1为芯片背面的emc材料厚度,t2为芯片正面的emc材料厚度,tsi为芯片的厚度。以芯片为分界面,分布于硅芯片正面和背面的emc材料在高温烘烤成型的过程中会对硅芯片产生相反方向的收缩力。因而在封装厚度要求一定的情况下,实际引起翘曲的有效mec厚度为t1-t2,通过改变t1和t2的值,调整emc材料在芯片正面和背面的厚度比,可以改善翘曲。基于上述原理,本发明人首先将芯片厚度tsi与emc有效厚度比设定为x=(t

1-t2)/tsi。

49.然后,翘曲d和芯片厚度tsi与emc有效厚度t1-t2比x存在对应关系,通过调整芯片正面和背面的emc厚度来改变x值,从而能够改善扇出封装的翘曲。扇出封装的翘曲d的计算公式:

50.d=a

×

(1+2x+x2)/(4+6x+4x2+x3y+1/xy),

51.其中,热膨胀系数、长度、封装总厚度以及固化温度在确定条件下a是常数,x为芯片厚度与emc材料厚度的比,y为硅和emc材料的杨氏模量比率。由于硅和emc材料的杨氏模量是一定的,因而y是固定值。

52.根据上述翘曲d的计算公式,通过改变t1和t2的值,调整emc材料在芯片正面和背面的厚度比,实现改善翘曲。

53.图2示出了根据本发明的一个实施例的一种降低翘曲的扇出型封装结构示意图。

54.如图2所示,一种降低翘曲的扇出型封装结构200包括芯片210、保护层220、管脚

230、金属柱240、emc塑封层250、互联结构层260和凸点结构270。其中互联结构层260包括绝缘层261、下层金属互联线262和上层金属互联线263。

55.芯片210可以是中央处理器、图形处理器、内存数组、图像传感器等器件。

56.管脚230位于芯片210的正面。在本发明的一个实施例中,管脚230的组成材料可以是铝金属。

57.保护层220覆盖在芯片210的正面,用于保护管脚230。在本发明的一个实施例中,保护层220的材料可以包括氧化硅、氮化硅、聚酰亚胺pi等。

58.金属柱240布置在管脚230上,与管脚230电互连。在本发明的一个实施例中,金属柱240的材料可以为al、cu、w等金属材料。

59.emc塑封层250包裹芯片210和金属柱240。芯片背面emc材料的厚度为t1,芯片正面emc材料的厚度为t2。芯片正面emc材料与金属柱240在同一平面,因而正面的emc厚度t2是由金属柱240的高度决定。通过改变金属柱140的高度,可以改变厚度t2,也就是可以调整芯片210正面emc材料的厚度。通过改变芯片210正面与背面的emc材料的厚度来调整emc材料在芯片正面与背面的厚度比,降低芯片正面和背面因emc厚度不同而产生的应力,达到改善晶圆翘曲的目的。t1和t2的值通过上文提出的扇出封装的翘曲d来进行设定和/或调整。

60.互联结构层260包括261、下层金属互联线262和上层金属互联线263。下层金属互联线262位于emc塑封层250的上方,与金属柱240电互连。上层金属互联线263位于下层金属互联线262的上方,并且与下层金属互联线262电互连。绝缘层261包裹下层金属互联线262和上层金属互联线263。绝缘层261的材料可以是氧化层、聚酰亚胺pi、苯基苯并二恶唑树脂pbo或树脂类有机物。下层金属互联线262和上层金属互联线263的材料为al、cu、ti等金属。

61.凸点结构270通过电镀或植球工艺布置在上层金属互联线263上,并与上层金属互联线263电互连。

62.图3a至图3e示出根据本发明的一个实施例的制作降低翘曲的扇出封装结构100的过程剖面示意图。

63.在步骤1,如图3a所示,在芯片310的正面制作保护层320。其中保护层320的主要材料包含氧化硅、氮化硅、聚酰亚胺pi等,制作方法包括喷涂、气相沉积等。保护层320用于保护管脚330。

64.在步骤2,如图3b所示,在管脚330上布置金属柱340。通过电镀或焊接的方式在管脚330上布置金属柱340。金属柱340的材料可以为al、cu、w等金属材质。

65.在步骤3,如图3c所示,制作包裹芯片310和金属柱340的emc塑封层350,形成塑封体。芯片背面emc材料的厚度为t1,芯片正面emc材料的厚度为t2。芯片正面emc材料与金属柱240在同一平面。t1和t2的值通过上文提出的扇出封装的翘曲d来进行设定和/或调整。

66.在步骤4,如图3d所示,制作下层金属互联线362和上层金属互联线363。制作下层金属互联线362和上层金属互联线363时,先沉积一层种子层,种子层采用ti、cu或al,然后光刻出线路,再沉积ti、cu或al形成下层金属互联线。

67.在步骤5,如图3d所示,制作包裹下层金属互联线362和上层金属互联线363的绝缘层361。绝缘层361的材料可以是氧化层、聚酰亚胺pi、苯基苯并二恶唑树脂pbo或树脂类有机物。绝缘层的制作方法包括喷涂、气相沉积等。

68.在步骤6,如图3e所示,通过电镀或植球工艺在上层金属互联线363上布置凸点结

构370。

69.本发明至少具有下列有益效果:本发明提出了一种降低翘曲的扇出封装结构,通过改变芯片两边的环氧塑封料的厚度,降低芯片正面和背面因环氧塑封料厚度不同而产生的应力,有效改善晶圆翘曲,而且方法简单,效果明显。

70.虽然本发明的一些实施方式已经在本技术文件中予以了描述,但是本领域技术人员能够理解,这些实施方式仅仅是作为示例示出的。本领域技术人员在本发明的教导下可以想到众多的变型方案、替代方案和改进方案而不超出本发明的范围。所附权利要求书旨在限定本发明的范围,并藉此涵盖这些权利要求本身及其等同变换的范围内的方法和结构。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1