一种无瑕疵的催化剂直接涂布质子交换膜及其制备方法与应用

1.本发明涉及燃料电池催化层制备技术领域,尤其是涉及一种无瑕疵的催化剂直接涂布质子交换膜及其制备方法与应用。

背景技术:

2.在燃料电池阴极发生电化学的过程中,空气中的氧气经气体扩散层(gdl)向质子交换膜扩散,而阳极电化学反应产生的氢质子则透过质子交换膜往阴极传递。氢质子和氧气在贵金属催化剂表面活性位相遇后,结合外电路传递过来的电子,发生氧气的还原反应(orr)生成水,同时产生热量。

3.如何高效地制备出性能优异的燃料电池的核心部件膜电极就显得尤为重要。膜电极(mea)是由气体扩散层(gdl)、催化层(cl)和质子交换膜(pem)组成。催化层(也即本发明中催化剂直接涂布质子交换膜)是由催化剂浆料涂覆在质子交换膜的两侧制成。催化层的制备工艺就是膜电极组件整个生产工艺中最重要的一个环节,对产品质量的影响度极大。

4.本发明所指的催化层,是燃料电池内部发生电化学反应的场所。在燃料电池工作期间,发生着质子和电子的传递,及反应气和产物水气液两相流的传递。催化层的典型厚度为10-20μm。在催化层内部,碳颗粒一般为直径50nm的球形,铂颗粒直径为2-5nm。理想情况下,每个铂颗粒都参与反应能够使催化剂的利用率最大化,但实际上催化剂的利用率一般低于70%。只有那些能与反应气体接触,并连接有质子、电子传递通道的铂颗粒才具有催化作用。一般把反应气体、pt颗粒和粒子聚合物结合的位置称为三相反应界面,本质上是电子、质子和分子(反应气体)传递通道的交汇处。催化层内的反应活性点位越多,催化层的催化能力越强,燃料电池的性能也越好。催化层的结构和形貌决定了燃料电池的性能。除了材料本身的性质和浆料组分的影响,膜电极中催化层的结构主要受涂覆、干燥过程中催化剂/载体、分散介质和粒子聚合物的相互作用影响。

5.催化层成型过程目前常用的工艺有喷涂和刮涂。喷涂是把催化剂浆料直接喷在质子交换膜上,但由于喷涂设备的限制,催化剂的浆料固含量较低(≤0.1%),需要很多次的连续喷涂,效率很低(20min/单面)。喷涂法只适用于实验室ccm的制备,很难实现大规模的批量化生产。狭缝涂布是常见的一种刮涂法制备ccm方法,使用注射泵控制上料速度,利用狭缝宽度和模头与基底的缝隙大小控制催化层涂布厚度,利用基底加热的温度控制湿涂层干燥速度。

6.目前使用的催化层大多存在诸多问题:涂布过程会掺杂气泡,湿涂层呈现条纹状或液滴线状,湿涂层厚度不均匀;干燥后出现大的凸起或洼陷,催化层厚度不均匀;干燥后催化层存在明显裂纹等。这些问题不仅会影响催化层的形貌,更会影响催化层中质子、电子传递通道和气体、水的扩散和排放,比如催化层中较大裂纹会造成质子传输通道和电子传输通道的断裂,会对反应气体和产物水的扩散造成旁路,影响燃料电池的性能及寿命。

技术实现要素:

7.本发明的目的就是为了克服上述现有技术存在的燃料电池催化层涂布缺陷而提供一种无瑕疵的催化剂直接涂布质子交换膜及其制备方法与应用。

8.本发明中“无瑕疵的催化剂直接涂布质子交换膜”指的是“厚度差值小于等于1μm、无表面裂痕的催化剂直接涂布质子交换膜”。

9.本发明的目的可以通过以下技术方案来实现:

10.本发明的第一个目的是提供一种无瑕疵的催化剂直接涂布质子交换膜的制备方法,包括以下步骤:

11.(1)将全氟磺酸溶液、正丙醇、去离子水混合得到分散液;

12.(2)将催化剂用去离子水润湿,然后与步骤(1)得到的分散液混合,进行超声分散处理,形成一次分散催化剂浆料;

13.(3)将步骤(2)得到的一次分散催化剂浆料进行高剪切分散,得到二次分散催化剂浆料;

14.(4)采用刮涂工艺,将步骤(3)得到的二次分散催化剂浆料进行单层涂布得到无瑕疵的催化剂直接涂布质子交换膜。

15.在本发明的一个实施方式中,步骤(1)中,全氟磺酸溶液的质量百分浓度为5-25%。

16.在本发明的一个实施方式中,步骤(1)中,去离子水与正丙醇的体积比为1:1-1.2。

17.在本发明的一个实施方式中,所述催化剂为碳载铂催化剂或碳载铂基合金催化剂,其外形为颗粒、八面体、纳米线、纳米花、核/壳或纳米棒;催化剂中铂的质量分数为20-60%。

18.在本发明的一个实施方式中,步骤(2)中,分散液中全氟磺酸干重和催化剂中碳载体的质量比为0.6-1.0:1;一次分散催化剂浆料的固含量为5-25%。

19.在本发明的一个实施方式中,步骤(2)中,超声分散过程中,在15-20℃的水浴条件下进行,超声频率为5-50khz,超声功率为500-1000w,超声时间为3~60min。

20.在本发明的一个实施方式中,步骤(3)中,使用定转子搅拌机对初步分散催化剂浆料进行高剪切分散。

21.在本发明的一个实施方式中,步骤(3)中,高剪切分散过程中,在10-20℃的水浴条件下进行,高剪切分散转速为8000-19000rpm,高剪切分散时间为0.5-3h。

22.在本发明的一个实施方式中,步骤(4)中,使用狭缝涂布设备进行单层涂布,单层涂布过程中,狭缝涂布设备的设备参数设置如下:

23.上料速度为1-100ml/min、基底走速为5-100mm/s、涂布模头间隙为50-300μm、狭缝间隙为200-400μm、基底加热温度为25-100℃。

24.在本发明的一个实施方式中,通过控制催化剂浆料的上料速度,得到厚度均匀、一致性好、无表面裂纹的催化剂直接涂布质子交换膜。

25.本发明的第二个目的是提供一种通过上述方法制备得到的无瑕疵的催化剂直接涂布质子交换膜。

26.本发明的第三个目的是提供一种上述无瑕疵的催化剂直接涂布质子交换膜在制备膜电极中的应用。

27.本发明中燃料电池催化剂浆料的制备是将催化剂分散到nafion、正丙醇和去离子水中,包括液体与液体、液体与固体物料之间的相互混合、溶解、分散等一系列过程。

28.由于该涂布过程相较于二次或多次涂布过程、转印过程,涂布时间可大大缩短,且不易出现催化层分层的现象,有利于催化层在燃料电池运行环境中保持稳定性。

29.与现有技术相比,本发明具有以下有益效果:

30.(1)本发明利用常规催化剂配方,通过单层涂布即可实现催化剂直接涂布质子交换膜工艺上料量需要,而且填补了燃料电池中无瑕疵催化层制备的技术空白;

31.(2)本发明所需设备简单,工艺成熟,与多层涂布相比大幅压缩涂布时间,可以显著提高催化剂直接涂布质子交换膜工艺制备燃料电池催化层效率和后续膜电极制备的国产化;

32.(3)本发明采用单次刮涂工艺,制备的催化层厚度均匀,有较好的一致性,无表面裂纹,降低了多次涂布过程易出现的催化层内部产生层间界面的风险。

附图说明

33.图1为本发明实施例1制备的无瑕疵的催化剂直接涂布质子交换膜实物图;

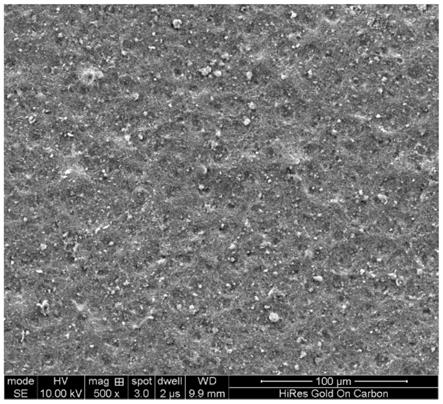

34.图2为本发明实施例1制备的无瑕疵的催化剂直接涂布质子交换膜的sem图;

35.图3为本发明对比例1制备的催化剂直接涂布质子交换膜的sem图;

36.图4为本发明对比例4制备的催化剂直接涂布质子交换膜的实物图;

37.图5为本发明对比例5制备的催化剂直接涂布质子交换膜的实物图;

38.图6为本发明实施例6制备的膜电极的极化曲线测试结果。

具体实施方式

39.本发明提供一种无瑕疵的催化剂直接涂布质子交换膜的制备方法,包括以下步骤:

40.(1)将全氟磺酸溶液、正丙醇、去离子水混合得到分散液;

41.(2)将催化剂用去离子水润湿,然后与步骤(1)得到的分散液混合,进行超声分散处理,形成一次分散催化剂浆料;

42.(3)将步骤(2)得到的一次分散催化剂浆料进行高剪切分散,得到二次分散催化剂浆料;

43.(4)采用刮涂工艺,将步骤(3)得到的二次分散催化剂浆料进行单层涂布得到无瑕疵的催化剂直接涂布质子交换膜。

44.在本发明的一个实施方式中,步骤(1)中,全氟磺酸溶液的质量百分浓度为5-25%。

45.在本发明的一个实施方式中,步骤(1)中,去离子水与正丙醇的体积比为1:1-1.2。

46.在本发明的一个实施方式中,所述催化剂为碳载铂催化剂或碳载铂基合金催化剂,其外形为颗粒、八面体、纳米线、纳米花、核/壳或纳米棒;催化剂中铂的质量分数为20-60%。

47.在本发明的一个实施方式中,步骤(2)中,分散液中全氟磺酸干重和催化剂中碳载体的质量比为0.6-1.0:1;一次分散催化剂浆料的固含量为5-25%。

48.在本发明的一个实施方式中,步骤(2)中,超声分散过程中,在15-20℃的水浴条件下进行,超声频率为5-50khz,超声功率为500-1000w,超声时间为3~60min。

49.在本发明的一个实施方式中,步骤(3)中,使用定转子搅拌机对初步分散催化剂浆料进行高剪切分散。

50.在本发明的一个实施方式中,步骤(3)中,高剪切分散过程中,在10-20℃的水浴条件下进行,高剪切分散转速为8000-19000rpm,高剪切分散时间为0.5-3h。

51.在本发明的一个实施方式中,步骤(4)中,使用狭缝涂布设备进行单层涂布,单层涂布过程中,狭缝涂布设备的设备参数设置如下:

52.上料速度为1-100ml/min、基底走速为5-100mm/s、涂布模头间隙为50-300μm、狭缝间隙为200-400μm、基底加热温度为25-100℃。

53.在本发明的一个实施方式中,通过控制催化剂浆料的上料速度,得到厚度均匀、一致性好、无表面裂纹的催化剂直接涂布质子交换膜。

54.本发明提供一种通过上述方法制备得到的无瑕疵的催化剂直接涂布质子交换膜。

55.本发明提供一种上述无瑕疵的催化剂直接涂布质子交换膜在制备膜电极中的应用。

56.下面结合附图和具体实施例对本发明进行详细说明。

57.下述各实施例中,所用pt/c催化剂的具体来源为jm公司,所采用的催化剂形状为球形颗粒;其他如无特殊说明,均为市售。同时,单电池极化曲线等电化学性能测试,及sem、固含量、厚度等物理性能测试均为本领域常规检测手段,用来表征浆料或催化层的物理和电化学性能。

58.实施例1

59.本实施例提供一种无瑕疵的催化剂直接涂布质子交换膜及其制备方法。

60.(1)将全氟磺酸溶液、正丙醇、去离子水混合得到分散液;其中,全氟磺酸溶液为质量浓度为25%的nafion溶液,正丙醇与去离子水的体积比为1:1。

61.(2)将pt/c催化剂(催化剂中铂的质量分数为40%)用少量去离子水润湿,然后与步骤(1)得到的分散液混合(分散液中全氟磺酸干重和催化剂中碳载体的质量比为0.6:1),进行超声分散处理(水浴温度为17℃,超声频率为25khz,超声功率为700w,超声时间为10min),得到固含量为16%的一次分散催化剂浆料;

62.(3)使用定转子搅拌机将步骤(2)得到的一次分散催化剂浆料进行高剪切分散(水浴温度为17℃,高剪切分散转速为15000rpm,高剪切分散时间为30min,定转子搅拌机的搅拌头距离一次分散催化剂浆料1cm),得到二次分散催化剂浆料;

63.(4)使用步骤(3)得到的二次分散催化剂浆料,利用狭缝涂布工艺,设置狭缝涂布设备参数如下:

64.上料速度为2.4ml/min,基底走速10mm/s,涂布模头间隙127μm,狭缝间隙为280μm、单层涂布。涂布后在保持平台真空的情况下,设置基底加热温度为60℃并加热20min,停止加热5min后取下样品,得到无瑕疵的催化剂直接涂布质子交换膜。

65.使用水分仪对催化剂浆料的固含量进行测量,其数值为15.9%;使用厚度仪对所制得的干燥催化层的厚度进行测量,其数值在8μm左右,整体均匀。

66.图1为本实施例制备的催化剂直接涂布质子交换膜实物图;

67.图2为本实施例制备的催化剂直接涂布质子交换膜的sem图;

68.通过图2可以发现,催化层的表面均匀,外观不存在明显的凹陷与凸起,也无表面裂纹出现。

69.对比例1

70.本对比例提供一种催化剂直接涂布质子交换膜及其制备方法。

71.(1)将全氟磺酸溶液、正丙醇、去离子水混合得到分散液;其中,全氟磺酸溶液为质量浓度为25%的nafion溶液,正丙醇与去离子水的体积比为1:1。

72.(2)将pt/c催化剂(催化剂中铂的质量分数为40%)用少量去离子水润湿,然后与步骤(1)得到的分散液混合(分散液中全氟磺酸干重和催化剂中碳载体的质量比为0.6:1),进行超声分散处理(水浴温度为17℃,超声频率为25khz,超声功率为700w,超声时间为10min),得到固含量为16%的一次分散催化剂浆料;

73.(3)使用定转子搅拌机将步骤(2)得到的一次分散催化剂浆料进行高剪切分散(水浴温度为17℃,高剪切分散转速为15000rpm,高剪切分散时间为30min,定转子搅拌机的搅拌头距离一次分散催化剂浆料1cm),得到二次分散催化剂浆料;

74.(4)使用步骤(3)得到的二次分散催化剂浆料,利用狭缝涂布工艺,设置狭缝涂布设备参数如下:

75.上料速度为2.4ml/min,基底走速10mm/s,涂布模头间隙127μm,狭缝间隙为280μm、单层涂布,涂布后保持平台真空,结束后取下样品得到催化剂直接涂布质子交换膜。

76.图3为本对比例制备的催化剂直接涂布质子交换膜的sem图;

77.与图2对比可以发现,本对比例制备得到的催化层虽然表面平整度较好,但表面裂纹较多,并且相互连通。

78.对比例2

79.本对比例提供一种催化剂直接涂布质子交换膜及其制备方法。

80.(1)将全氟磺酸溶液、正丙醇、去离子水混合得到分散液;其中,全氟磺酸溶液为质量浓度为25%的nafion溶液,正丙醇与去离子水的体积比为1:1。

81.(2)将pt/c催化剂(催化剂中铂的质量分数为40%)用少量去离子水润湿,然后与步骤(1)得到的分散液混合(分散液中全氟磺酸干重和催化剂中碳载体的质量比为0.6:1),进行超声分散处理(水浴温度为17℃,超声频率为25khz,超声功率为700w,超声时间为10min),得到固含量为16%的一次分散催化剂浆料;

82.(3)使用步骤(2)得到的一次分散催化剂浆料,利用狭缝涂布工艺,设置狭缝涂布设备参数如下:

83.上料速度为2.4ml/min,基底走速10mm/s,涂布模头间隙127μm,狭缝间隙为280μm、单层涂布。涂布后在保持平台真空的情况下,设置基底加热温度为60℃并加热20min,停止加热5min后取下样品,得到催化剂直接涂布质子交换膜。

84.对比例3

85.本对比例提供一种催化剂直接涂布质子交换膜及其制备方法。

86.(1)将全氟磺酸溶液、正丙醇、去离子水混合得到分散液;其中,全氟磺酸溶液为质量浓度为25%的nafion溶液,正丙醇与去离子水的体积比为1:1。

87.(2)将pt/c催化剂(催化剂中铂的质量分数为40%)用少量去离子水润湿,然后与

步骤(1)得到的分散液混合(分散液中全氟磺酸干重和催化剂中碳载体的质量比为0.6:1),进行超声分散处理(水浴温度为17℃,超声频率为25khz,超声功率为700w,超声时间为10min),得到固含量为16%的一次分散催化剂浆料;

88.(3)使用定转子搅拌机将步骤(2)得到的一次分散催化剂浆料进行高剪切分散(水浴温度为17℃,高剪切分散转速为15000rpm,高剪切分散时间为30min,定转子搅拌机的搅拌头距离一次分散催化剂浆料1cm),得到二次分散催化剂浆料;

89.(4)使用步骤(3)得到的二次分散催化剂浆料,利用狭缝涂布工艺,设置狭缝涂布设备参数如下:

90.上料速度为2.4ml/min,基底走速10mm/s,涂布模头间隙127μm,狭缝间隙为280μm、两层涂布。涂布后在保持平台真空的情况下,设置基底加热温度为60℃并加热20min,停止加热5min后取下样品,得到催化剂直接涂布质子交换膜。

91.参照实施例1催化层的制备过程,与对比例1、对比例2和对比例3所得催化层对比浆料固含量、厚度、均匀性、裂纹是否明显等物理性能,所得结果参见表1所示。

92.表1实施例1与对比例1、2、3的物理性能对比

[0093][0094]

对比例4

[0095]

本对比例提供一种催化剂直接涂布质子交换膜及其制备方法。

[0096]

(1)将全氟磺酸溶液、正丙醇、去离子水混合得到分散液;其中,全氟磺酸溶液为质量浓度为25%的nafion溶液,正丙醇与去离子水的体积比为1:1。

[0097]

(2)将pt/c催化剂(催化剂中铂的质量分数为40%)用少量去离子水润湿,然后与步骤(1)得到的分散液混合(分散液中全氟磺酸干重和催化剂中碳载体的质量比为0.6:1),进行超声分散处理(水浴温度为17℃,超声频率为25khz,超声功率为700w,超声时间为10min),得到固含量为16%的一次分散催化剂浆料;

[0098]

(3)使用定转子搅拌机将步骤(2)得到的一次分散催化剂浆料进行高剪切分散(水浴温度为17℃,高剪切分散转速为15000rpm,高剪切分散时间为30min,定转子搅拌机的搅拌头距离一次分散催化剂浆料1cm),得到二次分散催化剂浆料;

[0099]

(4)使用步骤(3)得到的二次分散催化剂浆料,利用狭缝涂布工艺,设置狭缝涂布设备参数如下:

[0100]

上料速度为24ml/min,基底走速150mm/s,涂布模头间隙127μm,狭缝间隙为280μm、单层涂布。涂布后在保持平台真空的情况下,设置基底加热温度为60℃并加热20min,停止

加热5min后取下样品,得到无瑕疵的催化剂直接涂布质子交换膜。

[0101]

图4为本对比例制备的催化剂直接涂布质子交换膜;图4表明因上料速度与基底走速不相搭配,出现涂布条纹的情况。

[0102]

对比例5

[0103]

本对比例提供一种催化剂直接涂布质子交换膜及其制备方法。

[0104]

(1)将全氟磺酸溶液、正丙醇、去离子水混合得到分散液;其中,全氟磺酸溶液为质量浓度为25%的nafion溶液,正丙醇与去离子水的体积比为1:1。

[0105]

(2)将pt/c催化剂(催化剂中铂的质量分数为40%)用少量去离子水润湿,然后与步骤(1)得到的分散液混合(分散液中全氟磺酸干重和催化剂中碳载体的质量比为0.6:1),进行超声分散处理(水浴温度为17℃,超声频率为25khz,超声功率为700w,超声时间为10min),得到固含量为16%的一次分散催化剂浆料;

[0106]

(3)使用定转子搅拌机将步骤(2)得到的一次分散催化剂浆料进行高剪切分散(水浴温度为17℃,高剪切分散转速为15000rpm,高剪切分散时间为30min,定转子搅拌机的搅拌头距离一次分散催化剂浆料1cm),得到二次分散催化剂浆料;

[0107]

(4)使用步骤(3)得到的二次分散催化剂浆料,利用狭缝涂布工艺,设置狭缝涂布设备参数如下:

[0108]

上料速度为110ml/min,基底走速150mm/s,涂布模头间隙127μm,狭缝间隙为280μm、单层涂布。涂布后在保持平台真空的情况下,设置基底加热温度为60℃并加热20min,停止加热5min后取下样品,得到无瑕疵的催化剂直接涂布质子交换膜。

[0109]

图5为本对比例制备的催化剂直接涂布质子交换膜;图5表明涂布过程中因两侧出现溢料情况无法使用。

[0110]

实施例2

[0111]

本实施例提供一种无瑕疵的催化剂直接涂布质子交换膜及其制备方法。

[0112]

(1)将全氟磺酸溶液、正丙醇、去离子水混合得到分散液;其中,全氟磺酸溶液为质量浓度为25%的nafion溶液,正丙醇与去离子水的体积比为1:1.2。

[0113]

(2)将pt/c催化剂(催化剂中铂的质量分数为40%)用少量去离子水润湿,然后与步骤(1)得到的分散液混合(分散液中全氟磺酸干重和催化剂中碳载体的质量比为1:1),进行超声分散处理(水浴温度为15℃,超声频率为50khz,超声功率为1000w,超声时间为3min),得到固含量为5%的一次分散催化剂浆料;

[0114]

(3)使用定转子搅拌机将步骤(2)得到的一次分散催化剂浆料进行高剪切分散(水浴温度为10℃,高剪切分散转速为8000rpm,高剪切分散时间为3h,定转子搅拌机的搅拌头距离一次分散催化剂浆料1cm),得到二次分散催化剂浆料;

[0115]

(4)使用步骤(3)得到的二次分散催化剂浆料,利用狭缝涂布工艺,设置狭缝涂布设备参数如下:

[0116]

上料速度为10ml/min,基底走速10mm/s,涂布模头间隙50μm,狭缝间隙为200μm、单层涂布。涂布后在保持平台真空的情况下,设置基底加热温度为25℃并加热30min,取下样品,得到无瑕疵的催化剂直接涂布质子交换膜。

[0117]

本实施例得到的催化剂直接涂布质子交换膜厚度均匀,无表面裂纹。

[0118]

实施例3

[0119]

本实施例提供一种无瑕疵的催化剂直接涂布质子交换膜及其制备方法。

[0120]

(1)将全氟磺酸溶液、正丙醇、去离子水混合得到分散液;其中,全氟磺酸溶液为质量浓度为25%的nafion溶液,正丙醇与去离子水的体积比为1:1.1。

[0121]

(2)将pt/c催化剂(催化剂中铂的质量分数为40%)用少量去离子水润湿,然后与步骤(1)得到的分散液混合(分散液中全氟磺酸干重和催化剂中碳载体的质量比为0.8:1),进行超声分散处理(水浴温度为20℃,超声频率为5khz,超声功率为500w,超声时间为60min),得到固含量为25%的一次分散催化剂浆料;

[0122]

(3)使用定转子搅拌机将步骤(2)得到的一次分散催化剂浆料进行高剪切分散(水浴温度为20℃,高剪切分散转速为19000rpm,高剪切分散时间为2h,定转子搅拌机的搅拌头距离一次分散催化剂浆料1cm),得到二次分散催化剂浆料;

[0123]

(4)使用步骤(3)得到的二次分散催化剂浆料,利用狭缝涂布工艺,设置狭缝涂布设备参数如下:

[0124]

上料速度为50ml/min,基底走速100mm/s,涂布模头间隙300μm,狭缝间隙为400μm、单层涂布。涂布后在保持平台真空的情况下,设置基底加热温度为100℃并加热5min,停止加热5min后取下样品,得到无瑕疵的催化剂直接涂布质子交换膜。

[0125]

本实施例得到的催化剂直接涂布质子交换膜厚度均匀,无表面裂纹。

[0126]

实施例4

[0127]

本实施例提供一种无瑕疵的催化剂直接涂布质子交换膜及其制备方法。

[0128]

(1)将全氟磺酸溶液、正丙醇、去离子水混合得到分散液;其中,全氟磺酸溶液为质量浓度为25%的nafion溶液,正丙醇与去离子水的体积比为1:1。

[0129]

(2)将pt/c催化剂(催化剂中铂的质量分数为40%)用少量去离子水润湿,然后与步骤(1)得到的分散液混合(分散液中全氟磺酸干重和催化剂中碳载体的质量比为0.6:1),进行超声分散处理(水浴温度为17℃,超声频率为25khz,超声功率为700w,超声时间为10min),得到固含量为16%的一次分散催化剂浆料;

[0130]

(3)使用定转子搅拌机将步骤(2)得到的一次分散催化剂浆料进行高剪切分散(水浴温度为17℃,高剪切分散转速为15000rpm,高剪切分散时间为30min,定转子搅拌机的搅拌头距离一次分散催化剂浆料1cm),得到二次分散催化剂浆料;

[0131]

(4)使用步骤(3)得到的二次分散催化剂浆料,利用狭缝涂布工艺,设置狭缝涂布设备参数如下:

[0132]

上料速度为19.2ml/min,基底走速40mm/s,涂布模头间隙127μm,狭缝间隙为280μm、单层涂布。涂布后在保持平台真空的情况下,设置基底加热温度为60℃并加热20min,停止加热5min后取下样品,得到无瑕疵的催化剂直接涂布质子交换膜。

[0133]

本实施例得到的催化剂直接涂布质子交换膜厚度均匀,无表面裂纹。

[0134]

实施例5

[0135]

本实施例提供一种无瑕疵的催化剂直接涂布质子交换膜及其制备方法。

[0136]

(1)将全氟磺酸溶液、正丙醇、去离子水混合得到分散液;其中,全氟磺酸溶液为质量浓度为5%的nafion溶液,正丙醇与去离子水的体积比为1:1。

[0137]

(2)将pt/c催化剂(催化剂中铂的质量分数为40%)用少量去离子水润湿,然后与步骤(1)得到的分散液混合(分散液中全氟磺酸干重和催化剂中碳载体的质量比为0.6:1),

进行超声分散处理(水浴温度为17℃,超声频率为25khz,超声功率为700w,超声时间为10min),得到固含量为16%的一次分散催化剂浆料;

[0138]

(3)使用定转子搅拌机将步骤(2)得到的一次分散催化剂浆料进行高剪切分散(水浴温度为17℃,高剪切分散转速为15000rpm,高剪切分散时间为30min,定转子搅拌机的搅拌头距离一次分散催化剂浆料1cm),得到二次分散催化剂浆料;

[0139]

(4)使用步骤(3)得到的二次分散催化剂浆料,利用狭缝涂布工艺,设置狭缝涂布设备参数如下:

[0140]

上料速度为2.4ml/min,基底走速10mm/s,涂布模头间隙127μm,狭缝间隙为280μm、单层涂布。涂布后在保持平台真空的情况下,设置基底加热温度为60℃并加热20min,停止加热5min后取下样品,得到无瑕疵的催化剂直接涂布质子交换膜。

[0141]

本实施例得到的催化剂直接涂布质子交换膜厚度均匀,无表面裂纹。

[0142]

实施例6

[0143]

本实施例提供一种催化剂直接涂布质子交换膜在制备膜电极中的应用。

[0144]

(1)按实施例1的一种无瑕疵的催化剂直接涂布质子交换膜的制备方法,在质子交换膜两侧完成阴阳极催化层的制备;

[0145]

(2)根据膜电极的设计进行边框的裁切、贴合;

[0146]

(3)裁切相应大小的阴阳极碳纸,放置在ccm的两侧。使用热压夹具完成碳纸和ccm之间的粘合,得到膜电极。

[0147]

图6为实施例6制备的无瑕疵的催化剂直接涂布质子交换膜组装膜电极的极化曲线测试结果。可以看出,组装的单电池在1000ma cm-2

电流密度下,电压值为0.7v,电化学性能良好,满足实用要求。

[0148]

上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1