一种用于X射线管阳极焊接装置的制作方法

一种用于x射线管阳极焊接装置

技术领域

1.本发明涉及x射线管技术领域,具体为一种用于x射线管阳极焊接装置。

背景技术:

2.x射线管阳极中旋转阳极靶与转子轴杆进行同轴固定,为适配高转速及处于高温中,连接端界面出现微量膨胀情况,一般通过转接件轴承套将其衔接固定,组成整体同步运动结构,同时,又进一步加强其固定强度,因此,其衔接固定方式采用焊接连接。而现有对x射线管阳极焊接装置中,其中,采用扩散焊进行焊接时,配合焊料进行焊接,由于衔接缝隙较小,导致焊接完成后,其所夹缝隙仍存分布不均的微型气泡腔,未得到充分焊接充实,导致其抗扭转应力的强度有所下降,尤其是气泡腔的形成位置,若恰恰覆盖于轴承套或旋转阳极靶的侧面,致使轴承套或旋转阳极板侧面与焊料未能全面熔融相连。

3.因此,本领域技术人员提供了一种用于x射线管阳极焊接装置,以解决上述背景技术中提出的问题。

技术实现要素:

4.为实现上述目的,本发明提供如下技术方案:一种用于x射线管阳极焊接装置,其包括:

5.真空壳罩,其内部上、下方腔室分别安装有同轴设置多级提拉杆、固定托架,且所述固定托架上端同轴固定有阳极靶,所述阳极靶中心嵌入有已焊接连接轴承套的转子轴杆,所述阳极靶对应局部真空壳罩外侧设有横向的磁场感应加热区;

6.提拉座,固定于多级提拉杆下输出端,其内部安装有电机一,且所述电机一下输出端固定有粗转柱,且所述粗转柱外侧壁固定有呈圆周排列设置的导轨,每组所述导轨上均对应安装有驱动座;

7.导料压夹装置,与所述驱动座对应设置安装。

8.作为本发明的一种优选技术方案,所述导轨设置总数量为偶数。

9.作为本发明的一种优选技术方案,所述导料压夹装置包括:

10.纵向导向滑架,对应安装于所述驱动座上,其纵向中部设有纵向滑腔一,且位于左上端所述纵向滑腔一侧壁处安装有驱动齿轮一;

11.单侧齿条板,嵌入纵向滑腔一内滑动连接,其左侧齿条与所述驱动齿轮一啮合连接,其下端头固定有电机二;

12.平板转架,呈左右对称结构,其中部与所述电机二下输出端相固定,其左、右侧板架分别安装有轴心等距设置的压夹组件、辅转齿轮,且所述辅转齿轮左侧与安装于所述平板转架上的驱动齿轮二啮合连接;

13.导料组件,安装固定于所述辅转齿轮前侧中心处。

14.作为本发明的一种优选技术方案,所述驱动齿轮二中安装有计算并调控辅转齿轮旋转角度的旋角控制模块。

15.作为本发明的一种优选技术方案,所述导料组件包括:

16.储料箱筒,其外部侧环壁固定套有方形壳架,其顶部倾斜侧壁安装有进料管,且所述方形壳架固定于辅转齿轮上;

17.固定环,被配置两组,分别同轴固定于所述储料箱筒上、下端,所述固定环内部同轴嵌固有轴承环,所述轴承环内环壁同轴固定有十字架筒,且下方所述固定环下端面安装有左右对称设置的距离检测仪,上方所述固定环上端面固定有凹型箱壳,所述凹型箱壳内部安装有输出端固定有直齿轮的电机三,所述直齿轮与同轴固定在对应十字架筒上且外侧套有直齿轮环的固定筒罩啮合连接,所述凹型箱壳顶端外部同轴且通过轴承安装有推拉杆;

18.导料壳筒,通过密封壳罩同轴固定于下方所述固定环下端面,与所述储料箱筒相连通;

19.导流杆,同轴嵌入固定上、下方所述十字架筒,其顶端与上方所述十字架筒相平齐,其下部分杆体导入所述导料壳筒内部,其轴心开设有纵向设置的十字滑腔;

20.击槽柱杆,其顶端固定在所述推拉杆输出端,其外侧壁设有呈十字结构的条形凸棱,并依次贯穿凹型箱壳及十字滑腔滑动连接,且所述击槽柱杆底端头同轴固定有呈柱形结构设置的击槽刀头。

21.作为本发明的一种优选技术方案,所述导料壳筒底端头壳开设有呈上、下层设置对应的侧排料孔、排料夹层腔,且位于所述排料孔与排料夹层腔之间的所夹相对水平层面上安装有导向球套,所述导向球套内开设有与击槽刀头配合滑动连接的导向腔,且所述导向腔上下端腔壁呈外凸曲弧面结构。

22.作为本发明的一种优选技术方案,处于所述储料箱筒内部的所述导流杆杆体外壁安装有搅拌杆,并呈层叠螺旋结构设置。

23.作为本发明的一种优选技术方案,处于所述导料壳筒内部的所述导流杆杆体外壁套有导流螺旋叶,且所述导流螺旋叶外圈紧靠所述导流壳筒内侧壁。

24.作为本发明的一种优选技术方案,所述距离检测仪内部安装计时模块。

25.作为本发明的一种优选技术方案,所述压夹组件包括:

26.滑板夹架,纵向并列设置,其中部设有纵向滑腔二;

27.驱动齿轮三,设置于上下方所述滑板夹架之间,并呈左右对称设置两组;

28.双侧齿条板,纵向嵌入所述纵向滑腔二内滑动连接,其左右侧齿条与其左右侧对应驱动齿轮三对应啮合连接,且其下端安装有压夹伸缩杆;

29.人字压夹杆座,呈左右对称结构,其上端与所述压夹伸缩杆下输出端相固定。

30.与现有技术相比,本发明提供了一种用于x射线管阳极焊接装置,具备以下有益效果:

31.1、本发明中主要以扩散焊接方式进行焊接,采用插入式导料方式,以圆周匀速旋转引料,将焊料均匀导入轴承套与阳极靶所夹待焊缝腔内部,提高焊料填充待焊缝腔的充实度,进而增强焊接强度,同时,有效避免气泡空腔的产生,并采用两次导料焊接方式,其第一次导料深度略低于缝腔深度,将待焊缝腔顶部腔室预留有较浅预置膨胀腔,避免焊料焊接膨胀溢流外部,致使焊接面凹凸不平,第二次,则对较浅预置膨胀腔室进行导料,进而降低焊料二次焊接的使用量,从而提高焊料焊接膨胀外轮廓表面的可控性,促使其表面光滑。

32.2、本发明中导料压夹装置,以对称分布方式设置导料压夹装置,第一,主要便于击槽工序运行时,促使阳极靶及轴承套所应对的冲击强度较为均匀,第二,对焊接缝腔的深度、宽度的测量,及焊接缝腔的宽度的监测,避免轴承套与阳极靶错位,致使轴承套与阳极靶不同轴,第三,焊接工序运行时,阳极靶及轴承套所受的固定压夹应力,均以其中心呈对称式结构的方式,对焊料膨胀所施压于阳极靶及轴承套的作用力进行抵抗,从而阳极靶与轴承套焊接过程中产生错位偏移,进而提高焊接牢固强度及阳极靶与轴承套焊接后的同轴精度。

附图说明

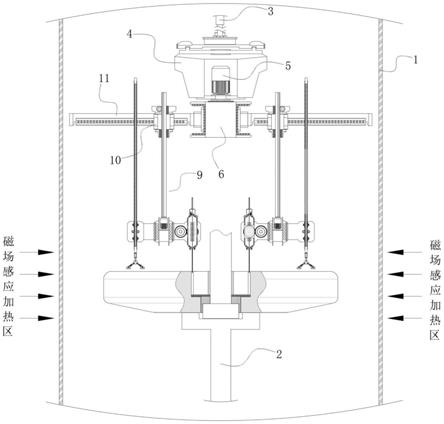

33.图1为本发明的扩散焊接结构示意图;

34.图2为本发明的导料压夹装置局部结构放大示意图;

35.图3为本发明的导料组件局部结构放大示意图;

36.图4为本发明的导料壳筒排料端头局部结构放大示意图;

37.图5为本发明的导料壳筒、导流杆及击槽柱杆局部结构放大示意图;

38.图6为本发明的倾角测量原理实施示意图;

39.图7为本发明的导料原理实施示意图;

40.图中:1、真空壳罩;2、固定托架;3、多级提拉杆;4、提拉座;5、电机一;6、粗转柱;7、压夹组件;8、导料组件;9、导料压夹装置;10、驱动座;11、导轨;71、滑板夹架;72、双侧齿条板;73、驱动齿轮三;74、人字压夹杆座;81、储料箱筒;811、方形壳架;812、进料管;82、固定环;821、轴承环;822、十字架筒;823、距离检测仪;824、固定筒罩;825、凹型箱壳;826、电机三;827、推拉杆;83、导料壳筒;831、侧排料孔;832、排料夹层腔;833、导向球套;84、导流杆;841、搅拌杆;842、导流螺旋叶;85、击槽柱杆;851、击槽刀头;91、纵向导向滑架;92、单侧齿条板;93、驱动齿轮一;94、电机二;95、平板转架;96、辅转齿轮;97、驱动齿轮二。

具体实施方式

41.参照图1-7,本发明提供一种技术方案:一种用于x射线管阳极焊接装置,其包括:

42.真空壳罩1,其内部上、下方腔室分别安装有同轴设置多级提拉杆3、固定托架2,且所述固定托架2上端同轴固定有阳极靶,所述阳极靶中心嵌入有已焊接连接轴承套的转子轴杆,所述阳极靶对应局部真空壳罩1外侧设有横向的磁场感应加热区;

43.提拉座4,固定于多级提拉杆3下输出端,其内部安装有电机一5,且所述电机一5下输出端固定有粗转柱5,且所述粗转柱5外侧壁固定有呈圆周排列设置的导轨11,每组所述导轨11上均对应安装有驱动座10;

44.导料压夹装置9,与所述驱动座10对应设置安装;

45.此结构设计,主要以扩散焊接方式进行焊接,采用插入式导料方式,以圆周匀速旋转引料,将焊料均匀导入轴承套与阳极靶所夹待焊缝腔内部,提高焊料填充待焊缝腔的充实度,进而增强焊接强度,同时,有效避免气泡空腔的产生,并采用两次导料焊接方式,其第一次导料深度略低于缝腔深度,将待焊缝腔顶部腔室预留有较浅预置膨胀腔,避免焊料焊接膨胀溢流外部,致使焊接面凹凸不平,第二次,则对较浅预置膨胀腔室进行导料,进而降低焊料二次焊接的使用量,从而提高焊料焊接膨胀外轮廓表面的可控性,促使其表面光滑;

46.需要注意的是,采用多级伸缩杆主要目的,将导料完成后的导料压夹装置移出磁场感应加热区,以及本结构采用智能调控系统,促使各驱动部件能够自动驱动、监测、反馈。

47.本实施例中,所述导轨11设置总数量为偶数;

48.此设计方式,主要使得导料压夹装置呈中心对称设置,进而使得同一直径上设有两组相对分布的导料压夹装置,第一,主要便于击槽工序运行时,促使阳极靶及轴承套所应对的冲击强度较为均匀,第二,对焊接缝腔的深度、宽度的测量,及焊接缝腔的宽度的监测,避免轴承套与阳极靶错位,致使轴承套与阳极靶不同轴,第三,焊接工序运行时,阳极靶及轴承套所受的固定压夹应力,均以其中心呈对称式结构的方式,对焊料膨胀所施压于阳极靶及轴承套的作用力进行抵抗,从而阳极靶与轴承套焊接过程中产生错位偏移。

49.本实施例中,所述导料压夹装置9包括:

50.纵向导向滑架91,对应安装于所述驱动座10上,其纵向中部设有纵向滑腔一,且位于左上端所述纵向滑腔一侧壁处安装有驱动齿轮一93;

51.单侧齿条板92,嵌入纵向滑腔一内滑动连接,其左侧齿条与所述驱动齿轮一93啮合连接,其下端头固定有电机二94;

52.平板转架95,呈左右对称结构,其中部与所述电机二94下输出端相固定,其左、右侧板架分别安装有轴心等距设置的压夹组件7、辅转齿轮96,且所述辅转齿轮96左侧与安装于所述平板转架95上的驱动齿轮二97啮合连接;

53.导料组件8,安装固定于所述辅转齿轮96前侧中心处;

54.此中,采用较长可升降式结构方式的单侧齿条板,主要避免转子轴杆上部构件的水平宽度或直径大于待焊缝腔时,致使导料组件难以对其待焊缝腔,从而提高与待焊缝腔对其、导料的便捷性及可适配范围;

55.且,此中,轴心等距设置结构目的,即压夹组价、导料组件的纵向轴心距电机二输出端的轴心相等,从而在导料完成后,直接通过电机二驱动平板支架旋转180

°

,完成压夹组价、导料组件的对置调换,进而避免与待焊缝腔定位对齐的重复调节,提高导料、压夹切换效率。

56.本实施例中,所述驱动齿轮二97中安装有计算并调控辅转齿轮96旋转角度的旋角控制模块;

57.此结构设计,主要用于,对导料组件中是所测出待焊缝腔的,宽度a,深度b,通过反正切函数y=arctanx,此中,y为所求夹角a,x为a/b的值,需要注意的是,y所求竖直保留小数点后一位,且小数点后一位之后的数字以直接去除方式得出y,从而使得计算值微小于实际值,主要因所测数据为待焊缝腔界面断点极限位置,即两点成线方式,实际导料组件中的导料壳筒具备一定直径,为使得导料壳筒能够流畅的进入待焊缝腔内部,因此,才有微小于实际值的选值方式。

58.本实施例中,所述导料组件8包括:

59.储料箱筒81,其外部侧环壁固定套有方形壳架811,其顶部倾斜侧壁安装有进料管812,且所述方形壳架811固定于辅转齿轮96上;

60.固定环82,被配置两组,分别同轴固定于所述储料箱筒81上、下端,所述固定环82内部同轴嵌固有轴承环821,所述轴承环821内环壁同轴固定有十字架筒822,且下方所述固定环82下端面安装有左右对称设置的距离检测仪823,上方所述固定环上端面固定有凹型

箱壳825,所述凹型箱壳825内部安装有输出端固定有直齿轮的电机三826,所述直齿轮与同轴固定在对应十字架筒822上且外侧套有直齿轮环的固定筒罩824啮合连接,所述凹型箱壳825顶端外部同轴且通过轴承安装有推拉杆827;

61.导料壳筒83,通过密封壳罩同轴固定于下方所述固定环82下端面,与所述储料箱筒81相连通;

62.导流杆84,同轴嵌入固定上、下方所述十字架筒822,其顶端与上方所述十字架筒822相平齐,其下部分杆体导入所述导料壳筒83内部,其轴心开设有纵向设置的十字滑腔;

63.击槽柱杆85,其顶端固定在所述推拉杆827输出端,其外侧壁设有呈十字结构的条形凸棱,并依次贯穿凹型箱壳825及十字滑腔滑动连接,且所述击槽柱杆85底端头同轴固定有呈柱形结构设置的击槽刀头851;

64.此结构设计,主要用于,第一,定位工序,导料壳筒与待焊缝腔的对齐定位,第二,监测工序,轴承套与阳极靶所成待焊缝腔的形态、位置的监测,确保待焊缝腔与阳极靶、轴承套均处于同一轴心,第三,测量工序,待焊缝腔的深度、缝腔宽度的监测,即深度b、宽度a,第四,导料击槽工序,焊料导入过程中的同时,对待焊缝腔双腔壁进行击槽,增强焊料与待焊缝腔腔壁的相对贴合强度、相对表面积,进一步增强焊料焊接完成后的两构件的固定连接强度,从而以均匀相对等量的排料方式,并呈螺旋上升式运行方式,促使焊料呈螺旋层层叠加上升,进一步提高焊料导入的充实率,使得导料的分布、填充更加均衡;

65.且,此中,固定环的设计结构,主要为了增添施加于细长形态的导流杆、击槽柱杆的相对支撑点的数量及分布位置,并促进导流杆、击槽柱杆运行时,维持竖直结构状态,尤其是对击槽柱杆的套夹支承导向,以搅拌杆为外部夹套,对处于击槽刀头击槽冲击所受的反作用力,以壳壁硬力进行吸收,从而避免击槽柱杆发生弯曲形变。

66.本实施例中,所述导料壳筒83底端头壳开设有呈上、下层设置对应的侧排料孔831、排料夹层腔832,且位于所述排料孔831与排料夹层腔832之间的所夹相对水平层面上安装有导向球套833,所述导向球套833内开设有与击槽刀头851配合滑动连接的导向腔,且所述导向腔上下端腔壁呈外凸曲弧面结构;

67.此结构设计,主要便于击槽刀头的伸缩运行,同时,利用击槽刀头配合旋转导料结构方式,配合焊料螺旋叠加,促使焊料均优先向待焊缝腔壁侧壁一侧,进一步提高焊料与待焊缝腔侧壁的贴合度。

68.本实施例中,处于所述储料箱筒81内部的所述导流杆84杆体外壁安装有搅拌杆841,并呈层叠螺旋结构设置;

69.此结构设计,主要用于对粉末或颗粒状的焊料进行缓慢搅动,由静置存储的焊料转为动态流动存储,并引导焊料呈规则性方向趋向流动,打破焊料受分子间引力作用凝结所成结块,进而避免以块状下落,致使无法控制焊料的下落量,从而使得下落状态的焊料粉末或颗粒呈流体结构均匀流落。

70.本实施例中,处于所述导料壳筒83内部的所述导流杆84杆体外壁套有导流螺旋叶842,且所述导流螺旋叶842外圈紧靠所述导流壳筒83内侧壁;

71.此结构设计,主要用于增加焊料相对流落路径,对焊料以螺旋流动方式进行滚动筛流,促进焊料流出导料壳筒前时,其焊料自身的密度较大且均匀,从而促进焊料每层流落的焊料密度均匀且充实,避免断流。

72.本实施例中,所述距离检测仪823内部安装计时模块;

73.此结构设计,主要用于配合距离检测仪匀速横移监测待焊缝腔过程中,记录处于待焊缝腔深度时的时间段,并计算得出焊缝宽度,需要注意的是,计时模块触发启动、停计判断条件为,距离检测仪测距突然增大时,即触发启动,反之,则停计;

74.作为最佳实施例,可人工观测预先将导料压夹装置置于待焊缝腔相近处,以提高计时模块计时的精确性。

75.本实施例中,所述压夹组件7包括:

76.滑板夹架71,纵向并列设置,其中部设有纵向滑腔二;

77.驱动齿轮三73,设置于上下方所述滑板夹架71之间,并呈左右对称设置两组;

78.双侧齿条板72,纵向嵌入所述纵向滑腔二内滑动连接,其左右侧齿条与其左右侧对应驱动齿轮三73对应啮合连接,且其下端安装有压夹伸缩杆;

79.人字压夹杆座74,呈左右对称结构,其上端与所述压夹伸缩杆下输出端相固定;

80.此结构设计,主要用于,导料完成后,对阳极靶及轴承套进行压夹固定,同时,提供对抗于焊料焊接时膨胀形变作用于轴承套及阳极靶侧的作用力,避免处于同轴设置的阳极靶与轴承套出现偏移。

81.在具体实施时,将嵌套完成的轴承套于阳极靶放置固定托架上固定安装,向主动调控驱动座及多级提拉杆,促使导料壳筒与待焊缝腔相靠近,启动自动调控系统:

82.s1:驱动座驱动导料压夹装置以一恒定匀速,并往复完全路经其对应侧待焊缝腔,且并记录监测待焊缝腔时,驱动座距离粗转柱的距离,并对每组记录数据进行对比,若数据一致,则轴承套与阳极靶处于同轴形态,若数据不一致,则根据数据的偏差,对应调置中轴承套嵌套于阳极靶的位置,直至处于同轴形态;

83.s2:同时,由距离检测仪监测待焊缝腔的深度,及深度路经时间段,并计算得出待焊缝腔的深度、宽度以及导流组件所需倾斜角,并将倾斜角反馈至驱动齿轮二中,调控导流组件产生倾斜,同时,再次配合驱动座促使导料壳筒处于待焊缝腔的正上方,再次通过多级伸缩杆延伸,促使导料壳筒导入待焊缝腔底部;

84.s3:启动电机三,带动十字架筒、导流杆、击槽柱杆、导流螺旋叶及推拉杆同步缓慢旋转,初始焊料流动下落,同时,启动电机一匀速缓慢旋转,驱动齿轮一匀速缓慢旋转,促使导料壳筒匀速上移,推拉杆微高频率推拉杆击槽柱杆,促使击槽刀头冲击待焊缝腔壁;

85.s4:直至焊料导入上升高度至预置膨胀腔底端时,停止导料,并由驱动齿轮一持续上移,直至导料壳筒与待焊缝腔相脱离,启动电机二旋转180

°

,促使压夹组件与导料组件对置调换,并通过驱动齿轮三驱动调控人字压夹杆座下压阳极靶及轴承套;

86.s5:多级伸缩杆匀速收缩,同时驱动齿轮三持续驱动双侧齿条板下移,且下移量与收缩量相同步,将导料压夹装置上移脱离磁场感应加热区,并对真空壳罩进行真空抽取,及启动磁场感应加热区;

87.s6:进行焊接完成后,再次反向依次对s4进行反向操作,再次重复s3、s5,完成预置膨胀腔的焊料导入及焊接。

88.以上所述,仅为发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1