光纤激光器用谐振腔光栅无应力封装装置及封装方法

1.本发明涉及光纤光栅封装,特别是一种光纤激光器用谐振腔光栅无应力封装装置及封装方法。可应用于光纤水听器、相干光通信、引力波探测等领域的单频光纤激光器谐振腔封装。

背景技术:

2.近年来,单频光纤激光技术发展迅速,在光纤水听器、相干光通信、引力波探测等领域都得到了广泛应用。这些应用领域对于光纤激光器的可靠性,波长稳定性,噪声特性要求很高。一般的光纤激光器中的激光谐振腔光栅对于环境扰动十分敏感,尤其以温度和应力影响最为常见,由温度变化或封装引入的微小应力作用于谐振腔光栅,其中心波长都会发生较大的改变,并且输出功率波动明显,当扰动较大时,激光器则会发生跳模。显然这难以满足实际应用需求,特别是在一些要求工作在复杂环境条件下的应用,激光器输出特性会受到极大的影响,因此有必要对激光器谐振腔光栅采取无应力、主动温控及隔热隔振的高可靠性封装。

3.对于光纤激光器谐振腔光栅的封装技术,常规封装方法是采用封装胶水将光纤光栅两端直接固定在板式或管式结构的封装件上(参见在先技术[1]:发明专利 cn201420155267.3:光纤激光器用抗环境影响的相移光栅封装结构)。其基本原理是光纤穿过一根玻璃管,玻璃管内有两个密封点,将相移光栅栅区部分与玻璃管密封固定,然后将玻璃管外套金属管,之间用硅脂填充后两端密封。但当外界环境温度变化时,由于玻璃和金属封装材料的热膨胀系数差异较大,以及密封胶引入的应力的持续存在,都会对相移光栅栅区中心波长产生影响,最终显著影响光纤激光器的波长的长期稳定性。

[0004]

为了从封装材料和结构上实现对光栅温度补偿的效果,简伟等人提出了一种利用负温度系数材料套管进行光纤光栅封装的方法(参见在先技术[2]:发明专利 cn200610169809.2:一种光纤光栅温度补偿封装的方法)。其基本原理是使用一种并不具有负温度系数的材料,经过特殊加工处理,制成具有微弱负的热膨胀系数的封装套管,刚好能够补偿光纤光栅温度变化引起的波长漂移。利用制成的封装套管对光纤光栅在高温下快速封装,制作出对温度不敏感的具有高度热稳定性的光纤光栅,并对其进行多次高低温循环老化。但这种封装技术应用于封装光纤激光器用的光纤光栅时,只能抵消部分环境温度带来的影响,无法消除光纤光栅自身发热带来的波长漂移,无法满足实际应用中对光纤激光器越来越高的波长稳定性要求。

[0005]

张业斌等人还从封装结构上提出了一种预应力调谐光栅中心波长技术的光纤光栅封装方法(参见在先技术[3]:发明专利cn102636838.b:一种光纤光栅中心波长和温度系数可调的封装方法及装置)。其基本原理是在一个中段有空腔的套管两端通过螺纹或者滑杆结构分别连接两个低热膨胀系数和高热膨胀系数的转接杆,转接杆部分凸进套管的空腔,光纤光栅的两个尾纤分别固定在两端的转接杆上,两个转接杆作为补偿元件随温度的变化改变光纤光栅尾部两个固定点的位置,进而改变了施加在光纤光栅上的预应力,从而

实现温度补偿;通过将两侧转接杆同时向外或者向内调节可实现对光纤光栅的中心波长进行调节,且通过旋转或者移动套管来调节两个转接杆凸进套管内部空腔的长度实现对光纤光栅的温度系数的调节。这种光栅封装技术主要是针对光纤通信和光纤传感领域对光栅的中心波长和温度系数可调谐的应用,而非以光栅中心波长稳定性为关键指标的光纤激光器用谐振腔光栅封装。其缺点是通过手动旋转或滑动套管配合锁紧螺母的方法来调节光栅中心波长和温度系数,调节精度不高,往往需要反复调节才能达到目标参数,工艺重复性不好。如将这种封装技术应用于封装光纤激光器用光纤光栅,仍然无法消除光纤光栅自身发热带来的波长漂移,且由于封装引入的预应力持续存在以及封装胶的蠕变等,都会大大影响光纤激光器的波长长期稳定性。

技术实现要素:

[0006]

本发明的目的在于克服上述在先技术的不足,提供一种光纤激光器用谐振腔光栅无应力封装装置,该装置通过光纤光栅的传统封装技术和预应力调谐光栅中心波长技术,将光纤激光器固定在金属壳体结构中保证其可靠性的同时,通过选用室温固化型封装胶消除传统热固化过程中由温度引入的封装应力;同时通过对光栅精准施加预应力及精准控制点胶量,以抵消紫外胶固化收缩引入的应力,实现谐振腔光栅的无应力封装,封装前后光栅波长一致;此外对光栅模块进行主动温控及隔热隔振封装,同时实现栅区自身温度与环境温度扰动的补偿,进一步提升光纤激光器的中心波长长期稳定性能,更好地满足科研领域及相关工程应用的需要。

[0007]

本发明的技术解决方案如下:

[0008]

一种光纤激光器用谐振腔光栅无应力封装装置,其特点在于,包括:光纤拉力计、第一尾纤夹具模块、光栅封装模块和第二尾纤夹具模块;

[0009]

所述的光栅封装模块是由底座外壳和覆盖在该底座上的封盖板构成的密闭空间,在所述的底座外壳内设有铜热沉板,该铜热沉板侧面下端预置安装有温控器和热敏电阻,所述的底座外壳相对应的两侧面开有供所述的谐振腔光纤光栅穿过的通孔,所述的铜热沉板上设有供所述的谐振腔光纤光栅放置的u型槽,所述的铜热沉板上、且靠近所述的底座外壳通孔的两端还分别设有点胶槽;

[0010]

所述的谐振腔光纤光栅封装在所述的光栅封装模块内,且该谐振腔光纤光栅两端的尾纤分别由所述的第一尾纤夹具模块和第二尾纤夹具模块固定,所述的第一尾纤夹具模块通过连接杆与所述的光纤拉力计相连。

[0011]

所述的光纤拉力计、光栅封装模块和第二尾纤夹具模块分别通过螺丝分别固定在三维调整架上;第一尾纤夹具模块底部设有滑轮座,安装于三维调整架上,通过连接杆将第一尾纤夹具模块与所述的光纤拉力计相连;通过分别调节三维调整架 x\y\z三个方向旋钮,将安装于光栅封装件模块内的谐振腔光纤光栅的位置调整至与所述的光纤拉力计、第一尾纤夹具模块、光栅封装模块和第二尾纤夹具模块的中心同轴。

[0012]

所述的第一尾纤夹具模块包含下基座和上盖板,下基座包含放置尾纤用的u型槽、上盖板包含弹垫和紧固螺丝,下基座与上盖板之间通过螺杆连接成一体。第二尾纤夹具模块和第二尾纤夹具结构基本一致,不同之处仅在于,第一尾纤夹具模块多配备有底部的滑轮座及侧面的连接杆。

[0013]

所述的铜热沉板通过螺丝固定在底座外壳内,所述的底座外壳采用殷钢材料制成,所述的封盖板由聚酰亚胺材料制成,通过螺丝固定在所述的底座外壳的上部,且底座外壳及封盖板的外表面包覆有隔热隔振棉。

[0014]

利用上述纤激光器用谐振腔光栅无应力封装装置进行谐振腔光栅无应力封装的方法,其特点在于,该方法包括如下步骤:

[0015]

步骤1:将光栅封装模块通过压块或螺丝紧固安装于第一尾纤夹具模块和第二尾纤夹具模块之间的三维调整架上;

[0016]

步骤2:将谐振腔光纤光栅的尾纤穿过所述的底座外壳相对应的两侧面的通孔,使谐振腔光纤光栅的栅区置于所述的光栅封装模块的铜热沉板的u型槽内,且谐振腔光纤光栅的两端尾纤分别嵌入所述的第一尾纤夹具模块和第二尾纤夹具模块的u 型槽中,并通过旋紧带弹垫的上盖板的紧固螺丝以实现尾纤的稳固夹持;

[0017]

步骤3:精细调节三维调整架x\y\z三个方向旋钮,使封装在光栅封装件模块内的谐振腔光纤光栅与第一尾纤夹具模块、第二尾纤夹具模块和光纤拉力计实现中心同轴,通过调节远离拉力计一端的调整架的光纤轴向方向旋钮,对谐振腔光纤光栅施加轴向预应力,恒定预应力的施加大小通过光纤拉力的读数监测控制;

[0018]

步骤4:通过铜热沉板上的点胶槽对谐振腔光纤光栅的栅区两端进行点胶;

[0019]

步骤5:根据紫外胶水的固化条件,选择合适的紫外光源固化工艺参数,将谐振腔光纤光栅与铜热沉板通过胶水稳固连接;

[0020]

步骤6:盖上封盖板后,谐振腔光纤光栅连同铜热沉板、内部温控器、热敏电阻及底座外壳形成光纤光栅组件,取下光纤光栅组件并放入温度循环箱内进行高温退火,以释放封装过程引入的微小结构形变应力;

[0021]

步骤7:将退火完成后的光纤光栅组件外包覆隔热隔振棉,谐振腔光纤光栅无应力封装完成。

[0022]

与在先技术相比,本发明的有益效果如下:

[0023]

1、与在先技术[1]相比,本发明的谐振腔光栅无应力封装装置发明结合了光纤光栅的传统封装技术和预应力调谐光栅中心波长技术,选用室温固化型封装胶消除传统热固化过程中由温度引入的封装应力,同时通过对光栅精准施加预应力及精准控制点胶量,以抵消由紫外胶固化收缩引入的应力造成的波长漂移,实现谐振腔光栅的无应力封装,从而显著提高了光纤激光器出光的波长稳定性。

[0024]

2、与在先技术[2]相比,本发明的谐振腔光栅栅区在封装模块内与带u型槽热沉板保持良好的热接触,当光纤激光器上电工作状态时,通过温控tec实现光栅铜热沉板的恒温,利用主动温控的技术消除光栅工作时的自发热对光栅波长漂移的影响。同时对封装壳体进行隔热隔振封装,能进一步降低外部环境扰动对激光器波长稳定性的影响。

[0025]

3、与在先技术[3]相比,本发明的封装装置中引入了分辨率0.001n/0.1g的拉力计,对谐振腔光栅施加的预应力精确可控,施加的预应力大小可正好抵消由紫外胶固化收缩引入的应力,实现谐振腔光栅的无应力封装,封装前后光栅波长一致,控制精度高,工艺重复性佳。本发明从封装技术上进行无源温度补偿,同时辅以主动温度补偿,能消除光栅工作时的自发热对激光器波长的影响,满足光纤激光器对中心波长高稳定性的应用需求。

附图说明

[0026]

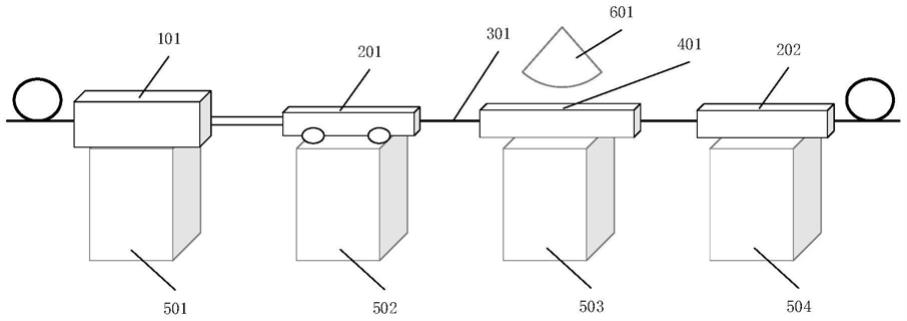

图1是本发明光纤激光器用谐振腔光栅无应力封装装置的结构框图

[0027]

图2是本发明第一尾纤夹具模块的三维示意图

[0028]

图3是本发明光纤激光器用谐振腔光栅封装件模块的三维示意图

[0029]

图4是本发明实施例提供的一种谐振腔光栅封装方法的流程示意图

具体实施方式

[0030]

下面结合附图和实施例对本发明作进一步的详细说明。此处所描述的具体实施例仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部结构。

[0031]

图1是光纤激光器用谐振腔光栅无应力封装装置的结构框图。由图可见,一种光纤激光器用谐振腔光栅无应力封装装置,包括光纤拉力计(101),第一尾纤夹具模块(201)、第二尾纤夹具模块(202)、光栅封装模块(401)、第一三维调整架(501)、第二三维调整架(502)、第三三维调整架(503)第四三维调整架(504),以及紫外固化光源(601)。其中的光栅封装件模块(401)又包含铜热沉板(401a)、温控 tec(401d)、热敏电阻(401e)、底座外壳(401f)、聚酰亚胺封盖板(401g)、隔热隔振棉(401h)。通过三维调整架(501)、(502)、(503)、(504)将安装于光栅封装件模块(401)内的谐振腔光纤光栅(301)位置调整至与光纤尾纤夹具(201)、 (201),光纤拉力计(101)的中心同轴;通过调节远离拉力计(101)一端的调整架(504)的光纤轴向方向旋钮,对光纤光栅(301)施加预应力;通过拉力计(101) 的读数监测实现预应力的精准施加;通过铜热沉板上(401a)的点胶槽(401c)精准控制光栅栅区两端的紫外固化胶点胶量;通过紫外光源(601)固化两端胶水以实现光纤光栅(301)与铜热沉板(401a)的固定;通过光栅封装件模块内的温控 tec(401d)及底座外壳(401f)的隔热隔振棉(401h)封装,最终实现栅区自身温度与环境扰动的补偿。

[0032]

上述部件的位置关系如下:

[0033]

所述的光纤拉力计(101)、光栅封装模块(401)和第二尾纤夹具模块(202) 分别通过螺丝分别固定在三维调整架(501)、(503)、(504)上;第一尾纤夹具模块(201)底部设有滑轮座(201f),安装于三维调整架(502)上,通过连接杆(201e) 将第一尾纤夹具模块(201)与所述的光纤拉力计(101)相连;通过分别调节三维调整架(501、502、503、504)x\y\z三个方向旋钮,将安装于光栅封装件模块内的谐振腔光纤光栅301的位置调整至与所述的光纤拉力计(101)、第一尾纤夹具模块(201)、光栅封装模块(401)和第二尾纤夹具模块(202)的中心同轴。

[0034]

所述谐振腔光纤光栅(301)的尾纤穿过所述的底座外壳(401f)相对应的两侧面的通孔,使谐振腔光纤光栅(301)的栅区置于所述的光栅封装模块(401)的铜热沉板的u型槽(401b)内,且谐振腔光纤光栅的两端尾纤分别嵌入所述的第一尾纤夹具模块(201)和第二尾纤夹具模块(202)的u型槽(201b)中,并通过旋紧带弹垫(201e)的上盖板(201d)的紧固螺丝(201f)以实现尾纤的稳固夹持。

[0035]

所述的谐振腔光纤光栅(301)的栅区两端分别通过紫外固化胶与铜热沉板 (401a)固定;铜热沉板(401a)的通过螺丝与殷钢底座外壳(401f)固定,铜热沉板(401a)侧面下端预置安装有tec(401d)和热敏电阻(401e);聚酰亚胺材质的壳体封盖板(401g)通过

螺丝与底座外壳(401f)固定;底座外壳(401f)表面包覆隔热隔振棉(401h)。

[0036]

图2本发明方案而作的第一尾纤夹具模块的三维示意图,从上至下分别是夹具下基座、带上盖板的夹具模块、带连接杆和滑轮基座的夹具模块。由图可见,第一尾纤夹具模块(201)包含下基座(201a)和上盖板(201d),下基座包含放置尾纤用的u型槽(201b),上盖板包含弹垫(201e)的和紧固螺丝(201f),下基座(201a) 与上盖板(201d)之间通过螺杆(201c)连接成一体。第二尾纤夹具模块(202)和第二尾纤夹具(201)结构基本一致,不同之处仅在于,第一尾纤夹具模块(201) 多配备有底部的滑轮座(201g)及侧面的连接杆(201h)。

[0037]

图3是本发明方案而作的光纤激光器用谐振腔光栅封装件模块(401)的三维示意图,从上至下分别为铜热沉板、封盖前、封盖后、隔热隔振包覆后的模块外观示意图。由图可见,其中包括铜热沉板(401a),点胶槽(410c),铜板侧面下端预置安装有tec401d和热敏电阻(401e)。铜热沉板(401a)通过螺丝与底座外壳(401f) 固定;聚酰亚胺封盖板(401g)通过螺丝与底座外壳(401f)固定;底座外壳(401f) 外表面包覆隔热隔振棉(401h)。

[0038]

具体的,所述的光纤拉力计(101)可选用分辨率0.001n/0.1g的数显测力仪,第一尾纤夹具模块(201)及第二尾纤夹具模块(202),光栅封装件模块(401)分别安装于四个独立的三维调整架(501)、(502)、(503)及(504)上,所述三维调准架可选用角度偏差《100μrad的newport位移台,所述的第一尾纤夹具模块(201) 通过连接杆(201h)和滑轮座(201g)实现与光纤拉力计(101)的稳固连接。所述紫外固化胶可选用epo-tek og116-31型号胶,所述紫外光源(601)可选用365nm 200mw/cm2uv风冷led固化灯。

[0039]

所述谐振腔光纤光栅(301)的尾纤穿过光栅封装件模块(401)壳体侧边预留孔,使光栅栅区置于壳体内的铜热沉板(401a)的u型槽(401b)内。谐振腔光纤光栅(301)的两端尾纤分别嵌入尾纤夹具模块(201)及(201)的u型槽(201b) 中,并通过带弹垫(201e)的上盖板(201d)的紧固螺丝(201f)以实现尾纤的稳固夹持;通过精细调节三维调整架(501)、(502)、(503)及(504),将安装于光栅封装件模块(401)内的谐振腔光纤光栅(301)与光纤尾纤夹具(201)、(202),光纤拉力计(101)实现中心同轴;通过调节三维调整架(504的)的光纤轴向方向旋钮,对谐振腔光纤光栅(301)施加轴向预应力,恒定预应力的精准施加通过光纤拉力计(101)的读数监测控制;通过铜热沉板(401a)上的点胶槽(410c)对光纤光栅(301)的栅区两端进行点胶;通过紫外光源(601)固化两端紫外胶水实现谐振腔光纤光栅(301)与铜热沉板(410a)的牢固连接;盖上聚酰亚胺封盖板(410g),从三维调整架(503)取下光栅封装模块(401);将固定了光纤光栅(301)的组件模块放入温度循环箱内进行高温退火老化;退火完成后在组件模块的底座外壳 (401f)外表面包覆隔热隔振棉(401h),通过封装模块内的温控tec(401d)的控制最终可实现谐振腔光纤光栅对栅区自身温度与环境温度扰动的补偿,保障了光纤激光器中心波长的长期稳定性。

[0040]

需要说明的是,由于光纤的弹光效应和热光效应,当应力或温度发生变化时,理论上光纤光栅的反射中心波长会发生变化。本实施案例中采用的是室温固化型胶水,可排除固化过程由温度变化引入的波长改变。本实施案例中预应力的施加大小主要是由紫外胶固化收缩引入的应力大小决定。我们在相同的实验条件下,已对同一类型光栅通过光谱仪监测其封装固化前后中心波长的改变量的实验,获得了封装时预施加应力的参数。另外,我们通过铜热沉板上的点胶槽可精准控制光栅栅区两端的室温紫外固化胶点胶量,即由不同点

胶量的胶水固化引入的应力大小差异极小,工艺重复性较好,而通过对光栅精准施加的预应力可抵消这部分胶水收缩应力。封装后再对谐振腔光栅封装件模块采取高温退火老化工艺还可消除组装时的微小结构形变应力,最终实现了谐振腔光栅的无应力封装。

[0041]

本发明实施例还提供了一种谐振腔光纤光栅的无应力封装方法,用于制备上述实施例提供的任一光纤光栅的封装结构,与上述实施例相同或相应的结构以及术语的解释在此不再赘述,图4为本发明实施例提供的一种光纤光栅的封装方法的流程示意图,如图4所示,该方法包括如下步骤:

[0042]

步骤1:将光栅封装件模块通过压块或螺丝紧固安装于两个尾纤夹具之间的三维调整架上;

[0043]

步骤2:将谐振腔光纤光栅的尾纤穿过光栅封装件模块壳体侧边预留孔,使光栅栅区置于壳体内的铜热沉板的u型槽内,谐振腔光纤光栅的两端尾纤分别嵌入左右两边的尾纤夹具模块的u型槽中,并通过尾纤夹具模块带弹垫上盖板的紧固螺丝压紧,以实现尾纤的稳固夹持;

[0044]

步骤3:精细调节三维调整架旋钮,将安装于光栅封装件模块内的谐振腔光纤光栅与光纤尾纤夹具,光纤拉力计实现中心同轴,通过调节远离拉力计一端的调整架的光纤轴向方向旋钮,对光纤光栅施加轴向预应力,恒定预应力的施加大小通过光纤拉力的读数监测控制。

[0045]

步骤4:通过铜热沉板上的点胶槽对谐振腔光纤光栅的栅区两端进行精准点胶;

[0046]

步骤5:根据紫外胶水的固化条件,选择合适的紫外光源固化工艺参数,将谐振腔光纤光栅与铜热沉板通过胶水稳固连接,与封装件模块形成谐振腔光纤光栅组件;

[0047]

步骤6:盖上聚酰亚胺封盖板后,取下光谐振腔光纤光栅组件,将其放入温度循环箱内进行高温退火,以释放封装件模块组装过程引入的微小结构形变应力;

[0048]

步骤7:将退火完成后的组件壳体外包覆隔热隔振棉,谐振腔光纤光栅无应力封装完成。

[0049]

将封装完成的谐振腔光纤光栅组件熔接接入激光器系统,先利用光谱仪观测光栅中心波长,封装前后光栅中心波长一致则无应力封装效果佳。再对模块内的温控 tec进行上电设置,利用光谱仪观测激光器中心波长的稳定性,中心波长基本无漂移则此封装对栅区自身温度与环境温度扰动与的补偿效果佳。

[0050]

本发明结合了光纤光栅的传统封装技术和预应力调谐光栅中心波长技术,选用室温固化型封装胶消除传统热固化过程中由温度引入的封装应力,同时通过对光栅精准施加预应力及精准控制点胶量,以抵消由紫外胶固化收缩引入的应力,固化后光栅再进行高温退火以释放组装过程引入的微小结构形变应力,最终实现谐振腔光栅的无应力封装,封装前后光栅波长一致;此外还对光栅进行主动温控及隔热隔振封装,进一步消除光栅工作时的自发热及外部环境扰动对光栅波长的影响。本发明可以很好地满足相关科研领域及工程应用的中对光纤激光器中心波长长期稳定性要求较高的应用需求,具有可靠性高,工艺重复性好的特点。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1