显示面板及显示面板的制备方法与流程

1.本技术涉及显示领域,具体涉及一种显示面板及显示面板的制备方法。

背景技术:

2.目前,随着消费者对电视显示画质的更高要求,出现许多全新的显示技术,其中迷你发光二极管技术受到广泛的关注。其中,在采用垂直结构迷你发光二极管芯片构成的显示器中,当迷你发光二极管转移至衬底后,需要制作共阴极。

3.但是,在采用整面蒸镀的工艺形成共阴极时,会造成阴极与其他功能测试焊盘短路,因此需要设法隔绝阴极和功能测试焊盘。现有通过采用精细蒸镀掩膜对阴极进行图案化处理,从而隔绝阴极和功能测试焊盘,但是这种方法成本昂贵且精度有限。

4.因此,如何有效的隔绝阴极和功能测试焊盘,避免采用整面蒸镀的工艺形成阴极和功能测试焊盘时,阴极和功能测试焊盘出现短路现象是面板厂家需要攻克的难关。

技术实现要素:

5.本技术实施例提供一种显示面板及显示面板的制备方法,以解决现有技术中采用整面蒸镀的工艺形成阴极和功能测试焊盘时,阴极和功能测试焊盘易出现短路现象的技术问题。

6.本技术实施例提供一种显示面板,包括:

7.衬底;

8.阳极层,所述阳极层设置在所述衬底上;

9.测试焊盘,所述测试焊盘设置在所述衬底上;

10.阻挡层,所述阻挡层设置在所述衬底上,且所述阻挡层位于所述阳极层和所述测试焊盘之间;

11.发光层,所述发光层设置在所述阳极层远离所述衬底的一面上;

12.阴极层,所述阴极层设置在所述衬底上,且所述阴极层包括第一子阴极层、第二子阴极层以及第三子阴极层,所述第一子阴极层设置在所述发光层远离所述衬底的一面上,所述第二子阴极层设置在所述阻挡层远离所述衬底的一面上,所述第三子阴极层设置在所述测试焊盘远离所述衬底的一面上;其中,

13.所述阻挡层为底切结构,以防止所述第一子阴极层和所述第三子阴极层经所述第二子阴极层连接。

14.可选的,在本技术的一些实施例中,所述阻挡层包括第一绝缘层以及金属层,所述第一绝缘层设置在所述衬底上,所述金属层设置在所述第一绝缘层远离所述衬底的一面上。

15.可选的,在本技术的一些实施例中,所述底切结构的坡度角为40度至80度。

16.可选的,在本技术的一些实施例中,所述第一绝缘层的边与所述金属层对应设置的边至所述阳极层的距离的差值为2微米至4微米。

17.可选的,在本技术的一些实施例中,所述第一绝缘层的厚度为100纳米至400纳米,所述金属层的厚度为300纳米至600纳米。

18.可选的,在本技术的一些实施例中,所述第一绝缘层的材料包括氧化硅或氧化氮,所述金属层的材料包括铝或铜。

19.可选的,在本技术的一些实施例中,所述显示面板还包括加强层,所述加强层设置在所述衬底和所述阳极层之间。

20.可选的,在本技术的一些实施例中,所述显示面板还包括第二绝缘层,所述第二绝缘层设置在所述衬底上,且所述第二绝缘层位于所述阳极层以及所述加强层两侧。

21.相应的,本技术实施例还提供一种显示面板的制备方法,所述制备方法包括:

22.提供一衬底;

23.在所述衬底上形成阳极层、测试焊盘以及阻挡层;且所述阻挡层位于所述阳极层和所述测试焊盘之间;

24.在所述阳极层上形成发光层;

25.对所述阻挡层进行处理,以使所述阻挡层形成底切结构;

26.在所述衬底上形成阴极层;其中,所述阴极层包括第一子阴极层、第二子阴极层以及第三子阴极层,所述第一子阴极层设置在所述发光层远离所述衬底的一面上,所述第二子阴极层设置在所述阻挡层远离所述衬底的一面上,所述第三子阴极层设置在所述测试焊盘远离所述衬底的一面上;其中,所述阻挡层为底切结构,防止所述第一子阴极层和所述第三子阴极层经所述第二子阴极层连接。

27.可选的,在本技术的一些实施例中,所述阻挡层包括第一绝缘层和设置在第一绝缘层远离衬底的一面上的金属层,所述对所述阻挡层进行处理,以使所述阻挡层形成底切结构的具体步骤,包括:

28.以所述金属层为掩膜采用等离子体气体对所述第一绝缘层进行侧向刻蚀,以使所述阻挡层形成底切结构。

29.本技术实施例采用一种显示面板及显示面板的制备方法,显示面板包括衬底、阳极层、测试焊盘、阻挡层、发光层以及阴极层,其中,阻挡层为底切结构,这样在采用整面蒸镀的方法形成阴极层时,在阻挡层处阴极层会自然断裂,从而隔绝阴极层与测试焊盘电性连接,而且也不用使用成本昂贵且精度不高的蒸镀掩膜版。

附图说明

30.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

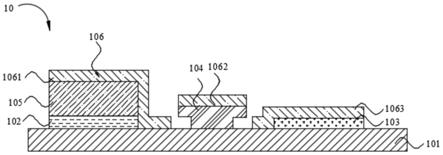

31.图1为本技术实施例提供的显示面板的第一结构示意图。

32.图2为本技术实施例提供的显示面板的第二结构示意图。

33.图3为本技术实施例提供的显示面板的第三结构示意图。

34.图4为本技术实施例提供的显示面板的第四结构示意图。

35.图5为本技术实施例提供的显示面板的制备方法的流程示意图。

36.图6为本技术实施例提供的显示面板的制备方法的子流程示意图

具体实施方式

37.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

38.在本技术的描述中,需要理解的是,术语“长度”、“宽度”、“厚度”、“上”、“下”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。在本技术的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

39.在本技术的描述中,需要理解的是,术语“第一”和“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”和“第二”等的特征可以明示或者隐含地包括一个或者更多个所述特征,因此不能理解为对本技术的限制。

40.本技术实施例提供一种显示面板及显示面板的制备方法。以下分别进行详细说明。需说明的是,以下实施例的描述顺序不作为对实施例优选顺序的限定。

41.请参阅图1,图1为本技术实施例提供的显示面板的第一结构示意图。如图1所示,本技术实施例提供的显示面板10包括衬底101、阳极层102、测试焊盘103、阻挡层104、发光层105以及阴极层106。其中,阳极层102设置在衬底上101上。测试焊盘103设置在衬底101上。阻挡层104设置在衬底101上,且阻挡层104位于阳极层102和测试焊盘103之间。发光层105设置在阳极层102远离衬底101的一面上。阴极层106设置在衬底101上。阴极层101包括第一子阴极层1061、第二子阴极层1062以及第三子阴极层1063。第一子阴极层1061设置在发光层105远离衬底101的一面上。第二子阴极层1062设置在阻挡层104远离衬底101的一面上。第三子阴极层1063设置在测试焊盘103远离衬底101的一面上。

42.其中,阻挡层104为底切结构,以防止第一子阴极层1061和第三子阴极层1063经第二子阴极层1062连接。

43.其中,需要说明的是,在现有技术中,阴极层通常是采用整面蒸镀的工艺形成的。因此,不仅会在发光层上形成阴极层,还会在测试焊盘以及位于测试焊盘以及发光层之间的衬底上均形成阴极层,从而导致阴极层与测试焊盘电性连接,导致阴极与测试焊盘短路。

44.其中,需要说明的是,本技术实施例设置了阻挡层104,且阻挡层104为底切结构。因此,在通过整面蒸镀的工艺形成阴极层106时,由于阻挡层104为底切结构,阴极层106在阻挡层104处自动断裂,形成位于发光层105远离衬底101的一面上的第一子阴极层1061、阻挡层104远离衬底101的一面上的第二子阴极层1062以及测试焊盘103远离衬底101的一面上的第三子阴极层1063,且第一子阴极层1061、第二子阴极层1062以及第三子阴极1063互不连接,因此,位于发光层105上方的第一子阴极层1061就无法与测试焊盘103电性连接,从而不会发生短路现象。

45.另外,本技术实施例是采用在位于测试焊盘103和发光层105之间的衬底101上设

置底切结构的阻挡层104来防止阴极层106与测试焊盘103发生短路现象,避免了使用成本昂贵且精度不足的蒸镀掩膜版,从而有助于降低成产成本。

46.其中,底切结构的坡度角为40度至80度。具体的,底切结构的坡度角为40度、50度、60度、70度、75度或80度。底切结构的坡度角的具体数值由显示面板的具体需求所确定。

47.请参阅图2,图2为本技术实施例提供的显示面板的第二结构示意图。如图2所示,图2所示的显示面板10与图1所示的显示面板的10的区别在于:阻挡层104包括第一绝缘层1041以及金属层1042。其中,第一绝缘层1041设置在衬底101上。金属层1042设置在第一绝缘层1041远离衬底101的一面上。

48.其中,第一绝缘层1041的边与金属层1042对应的边至阳极层102的距离的差值为2微米至4微米。第一绝缘层1041的边与金属层1042对应的边至阳极层102的距离的差值为2微米、2.1微米、2.2微米、2.4微米、2.6微米、2.9微米、3.2微米、3.6微米或4微米。第一绝缘层1041的边与金属层1042对应的边至阳极层102的距离的具体差值由显示面板10的具体需求所确定。

49.需要说明的是,在计算第一绝缘层1041的边与金属层1042对应的边至阳极层102的距离的差值时有两种情况:其一为第一绝缘层1041左侧的边距离阳极层102的距离l1与金属层1042左侧的边距离阳极层102的距离l2的差值,其二为第一绝缘层1041右侧的边距离阳极层102的距离l3与金属层1042右侧的边距离阳极层102的距离l4的差值。

50.其中,本技术实施例只需满足第一绝缘层1041左侧的边距离阳极层102的距离l1与金属层1042左侧的边距离阳极层102的距离l2的差值为2微米至4微米或第一绝缘层1041右侧的边距离阳极层102的距离l3与金属层1042右侧的边距离阳极层102的距离l4的差值2微米至4微米。当然,本技术实施例也可以同时限定第一绝缘层1041左侧的边距离阳极层102的距离l1与金属层1042左侧的边距离阳极层102的距离l2的差值为2微米至4微米,以及第一绝缘层1041右侧的边距离阳极层102的距离l3与金属层1042右侧的边距离阳极层102的距离l4的差值2微米至4微米,以有助于采用干法刻蚀的工艺形成底切结构。

51.其中,金属层1042的厚度需要大于10微米。需要说明的是,由于第一绝缘层1041需要相对金属层1042内缩2微米至4微米,因此,通过限定金属层1042的厚度需要大于10微米,可以便于实现第一绝缘层1041相对金属层1042内缩2微米至4微米的效果,从而有助于使阻挡层104形成底切结构。

52.其中,第一绝缘层1041的厚度为100纳米至400纳米。具体地,第一绝缘层1041的厚度为100纳米、120纳米、140纳米、180纳米、220纳米、280纳米、340纳米或400纳米。第一绝缘层1041的具体厚度由显示面板10的具体需求所确定。

53.其中,金属层1042的厚度为300纳米至600纳米。具体地,金属层1042的厚度为300纳米、320纳米、340纳米、380纳米、420纳米、480纳米、540纳米或600纳米。金属层1042的具体厚度由显示面板10的具体需求所确定。

54.其中,第一绝缘层1041的材料包括氧化硅或氧化氮。金属层1042的材料包括铝或铜。需要说明的是,第一绝缘层1041的材料以及金属层1042的材料的选择需要满足,在采用干法刻蚀工艺对第一绝缘层1041进行刻蚀时,不能刻蚀掉金属层1042,且第一绝缘层1041需具备各向同性。第一绝缘层1041的具体材料和金属层1042的具体材料由显示面板10的具体需求所确定。

55.请参阅图3,图3为本技术实施例提供的显示面板的第三结构示意图。如图3所示,图3所示的显示面板10与图2所示的显示面板10的区别在于:7、根据权利要求1所述的显示面板,其特征在于,显示面板10还包括加强层107。加强层107设置在衬底101和阳极层102之间。

56.其中,需要说明的是,在现有技术中,阳极层与衬底的连接不牢固。本技术实施例通过在衬底101以及金属层102之间设置加强层107,使加强层1037与阳极层102通过常规共晶焊接工艺连接,以稳固阳极层102与衬底101之间的物理连接以及电信号连接。

57.请参阅图4,图4为本技术实施例提供的显示面板的第四结构示意图。如图4所示,图4所示的显示面板10与图3所示的显示面板10的区别在于:显示面板10还包括第二绝缘层108。第二绝缘层108设置在衬底101上。且第二绝缘层108位于阳极层102以及加强层107两侧。

58.其中,需要说明的是,在采用整面蒸镀的工艺形成阴极层106时,阴极层106会向下蔓延,使之覆盖发光层105、阳极层102以及加强层107。因此,而阳极层102和加强层107均采用金属材料制成,因此,需要在阳极层102以及加强层107两侧设置第二绝缘层108,防止阳极层102以及加强层107与阴极层108电性连接而出现短路现象。

59.在本技术实施例提供的显示面板中,显示面板包括衬底、阳极层、测试焊盘、阻挡层、发光层以及阴极层,其中,阻挡层为底切结构,这样在采用整面蒸镀的方法形成阴极层时,在阻挡层处阴极层会自然断裂,从而隔绝阴极层与测试焊盘电性连接,而且也不用使用成本昂贵且精度不高的蒸镀掩膜版。

60.相应的,本技术实施例还提供一种显示面板的制备方法。请参阅图5,图5为本技术实施例提供的显示面板的流程示意图,如图5所示,本技术实施例提供的显示面板的制备方法包括以下步骤:

61.步骤201、提供一衬底。

62.步骤202、在衬底上形成阳极层、测试焊盘以及阻挡层;且阻挡层位于阳极层和测试焊盘之间。

63.需要说明的是,阻挡层包括第一绝缘层和金属层。在衬底上形成阻挡层的具体步骤包括:采用化学气相沉积工艺形成第一绝缘层。采用物理气相沉积工艺在第一绝缘层上形成金属层。采用光刻制程形成第一绝缘层图案以及金属层图案。

64.步骤203、在阳极层上形成发光层。

65.步骤204、对阻挡层进行处理,以使阻挡层形成底切结构。

66.请参阅图6,图6为本技术实施例提供的显示面板的子流程示意图,如图6所示,步骤204的具体步骤为:

67.步骤2041、以金属层为掩膜采用等离子体气体对第一绝缘层进行侧向刻蚀,以使阻挡层形成底切结构。

68.其中,需要说明的是,等离子体气体可选用sf6或nf3。进行侧向刻蚀的时间为30秒至300秒。

69.步骤205、在衬底上形成阴极层;其中,阴极层包括第一子阴极层、第二子阴极层以及第三子阴极层,第一子阴极层设置在发光层远离衬底的一面上,第二子阴极层设置在阻挡层远离衬底的一面上,第三子阴极层设置在测试焊盘远离衬底的一面上;其中,

70.阻挡层为底切结构,防止第一子阴极层和第三子阴极层经第二子阴极层连接。

71.另外,上述实施例已经对显示面板进行了详细描述,因此,本技术实施例对显示面板不做过多赘述。

72.在本技术实施例提供的显示面板的制备方法中,显示面板包括衬底、阳极层、测试焊盘、阻挡层、发光层以及阴极层,其中,阻挡层为底切结构,这样在采用整面蒸镀的方法形成阴极层时,在阻挡层处阴极层会自然断裂,从而隔绝阴极层与测试焊盘电性连接,而且也不用使用成本昂贵且精度不高的蒸镀掩膜版。

73.以上对本技术实施例所提供的一种显示面板及显示面板的制备方法进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1