一种圆柱形锂电池及其制作方法与流程

1.本发明属于电池技术领域,具体涉及一种圆柱形锂电池及其制作方法。

背景技术:

2.相比方形电池,圆柱形电池功率性能差,寿命短,安全性差。圆柱形电池功率性能差,主要是导流结构件设计不合理所致;寿命短部分原因与电池注液量少有关;同时大圆柱形电池散热差,电池中心温度高,电池安全性差。

3.在中国专利cn104218208a中,在集流盘上有与卷芯同纹路的狭缝,极片留白导流层从狭缝引出后,通过连续激光焊接到狭缝边缘的导电铜膜上,该专利让圆柱形电池的导流能力大幅提高,但要将卷绕的圆形极耳与圆形集流盘狭缝槽对应穿插,同时在狭缝上进行激光焊接定位困难,工艺上难于实现。在中国专利cn103730624a、cn210956828u、cn203746958u、cn214254656u、cn213483914u中,采用一体化的集流盘和连接片,让圆柱形电池的导流能力大幅提高;但一体化的集流盘会导致集流盘本体结构不完整,集流不均匀,且集流盘和连接片厚度一致,偏厚的连接片会使电池合盖折弯时困难或折断。同时,在这些专利中,集流盘直接焊接在电池正负极端面,虽然也会使用绝缘固定支架,但圆柱形卷芯在电池壳内轴向方向上仍会发生窜动,形成安全隐患。

4.在中国专利cn212485484u、cn204577499u、cn206742349u、cn206558590u中,采用中心管,可以防止内部卷芯松弛;通过在中心管壁开缝或通孔的方式,使电池产气快速进入中心管内部通道,及时疏导排出,提高了电池的安全性能。在中国专利cn104882578a、cn104681761a中,通过在中心管上开孔来提升吸液速率和注液量,使电池内部的电解液更容易传输,从而提高注液效率和延长电池寿命。但上述专利针对圆柱电池散热差,特别是大圆柱电池中心处的散热问题没有更好的解决措施。

技术实现要素:

5.本发明是为了解决上述技术问题而进行的,目的在于提供一种圆柱形锂电池及其制作方法。

6.为实现上述目的,本发明采用了如下技术方案:

7.《方案一》

8.本发明提供一种圆柱形锂电池,具有这样的特征,包括:壳体,为圆柱形;全极耳卷芯,安装在壳体内,两个揉平电极端面分别用作揉平正极端面和揉平负极端面;中心管,安装在全极耳卷芯的中央位置,管壁上设有多个通孔;以及与揉平正极端面和揉平负极端面分别相对应的两个盖板、两个导流片、两个集流盘、两个汇流片和两个绝缘支架,其中,盖板与壳体的一端封闭焊接,盖板的中央位置冲压有盖板凸台,该盖板凸台内安装有电极柱,导流片的一端冲压有与盖板凸台相匹配的导流片凸台,该导流片凸台与电极柱电连接,并预先连接在盖板上;集流盘与揉平电极端面相焊接,集流盘的中央位置设有中心管定位孔,汇流片预先连接在集流盘的中央位置,并和导流片在预定折弯位置折弯后相连接,绝缘支架

的一个侧端卡合固定在集流盘上,另一个侧端与所述盖板相抵接,所述绝缘支架的外边缘与壳体的内壁相抵接。

9.在本发明提供的圆柱形锂电池中,还可以具有这样的特征:其中,导流片和汇流片均由多层铝箔或铜箔层压而成。

10.在本发明提供的圆柱形锂电池中,还可以具有这样的特征:其中,导流片在预折弯位置设有折弯豁口,汇流片的横截面为“u”字形。

11.在本发明提供的圆柱形锂电池中,还可以具有这样的特征:其中,集流盘上设有多个中心对称、冲压减薄的集流盘凸台,揉平电极端面冲压有与集流盘凸台相匹配的压痕。

12.在本发明提供的圆柱形锂电池中,还可以具有这样的特征:其中,在揉平正极端面的盖板凸台和电极柱中心处设有相对应的注液排气孔,与揉平正极端面相对应的导流片凸台上设有与注液排气孔相对应的导液孔。

13.在本发明提供的圆柱形锂电池中,还可以具有这样的特征:其中,与揉平正极端面相对应的盖板的边缘处还设有防爆孔。

14.在本发明提供的圆柱形锂电池中,还可以具有这样的特征:其中,绝缘支架的外边缘上设有沿该绝缘支架的厚度方向延伸的多个凹槽。

15.在本发明提供的圆柱形锂电池中,还可以具有这样的特征:其中,绝缘支架朝向全极耳卷芯的侧端上设有用于笼住全极耳卷芯的护裙。

16.在本发明提供的圆柱形锂电池中,还可以具有这样的特征:其中,中心管的两端均设有加大平头,加大平头与集流盘相抵接。

17.《方案二》

18.本发明还提供了一种圆柱形锂电池的制作方法,具有这样的特征,包括以下步骤:

19.步骤s1,将中心管安插在卷针上进行全极耳卷芯卷绕,卷绕完成后将全极耳卷芯和中心管一起脱离卷针;

20.步骤s2,将正极导流片与正极盖板相连接,将负极导流片与负极盖板相连接;将正极汇流片与正极集流盘相连接,将负极汇流片与负极集流盘相连接;

21.步骤s3,将全极耳卷芯的两端极耳揉平,在揉平电极端面冲压出与集流盘凸台一致的压痕;

22.步骤s4,将正极集流盘安放在揉平正极端面上并压紧;

23.步骤s5,将正极集流盘与揉平正极端面相焊接;

24.步骤s6,将负极集流盘安放在揉平负极端面上并压紧;

25.步骤s7,将负极集流盘与揉平负极端面相焊接;

26.步骤s8,将负极端绝缘支架卡合安装在负极集流盘上;

27.步骤s9,将负极汇流片与负极导流片相连接;

28.步骤s10,将全极耳卷芯装入壳体内;

29.步骤s11,将负极盖板与铝壳封闭焊接;

30.步骤s12,将正极端绝缘支架卡合安装在正极集流盘上;

31.步骤s13,将正极汇流片与正极导流片相连接;

32.步骤s14,将正极盖板与铝壳封闭焊接;

33.步骤s15,将锂电池烘干;

34.步骤s16,通过注液排气孔对锂电池加注电解液;

35.步骤s17,对锂电池进行预化成;

36.步骤s18,对锂电池补加电解液;

37.步骤s19,清洁注液排气孔并封口;

38.步骤s20,对锂电池进行化成、容检,至此完成锂电池制作。

39.发明的作用与效果

40.根据本发明所涉及的圆柱形锂电池及其制作方法,正、负极盖板分别与壳体的一端封闭焊接,集流盘与揉平电极端面相焊接,导流片、汇流片以及集流盘两两连接在一起,形成锂电池内部的大电流导流通道,解决了圆柱形锂电池的导流瓶颈,提高了锂电池的导流能力,降低了锂电池大电流充放电温升;导流片预先连接在盖板上,汇流片预先连接在集流盘上,简化了锂电池的生成工艺;汇流片与集流盘为分体结构,保证了集流盘的完整性,使得集流盘与揉平电极端面之间的接触面积更宽广,集流更均匀。此外,绝缘支架的一个侧端卡合固定在集流盘上,另一个侧端与盖板相抵接,外边缘与壳体的内壁相抵接,对卷芯起到绝缘防护和固定的作用,能够较好地满足电池的振动要求。

附图说明

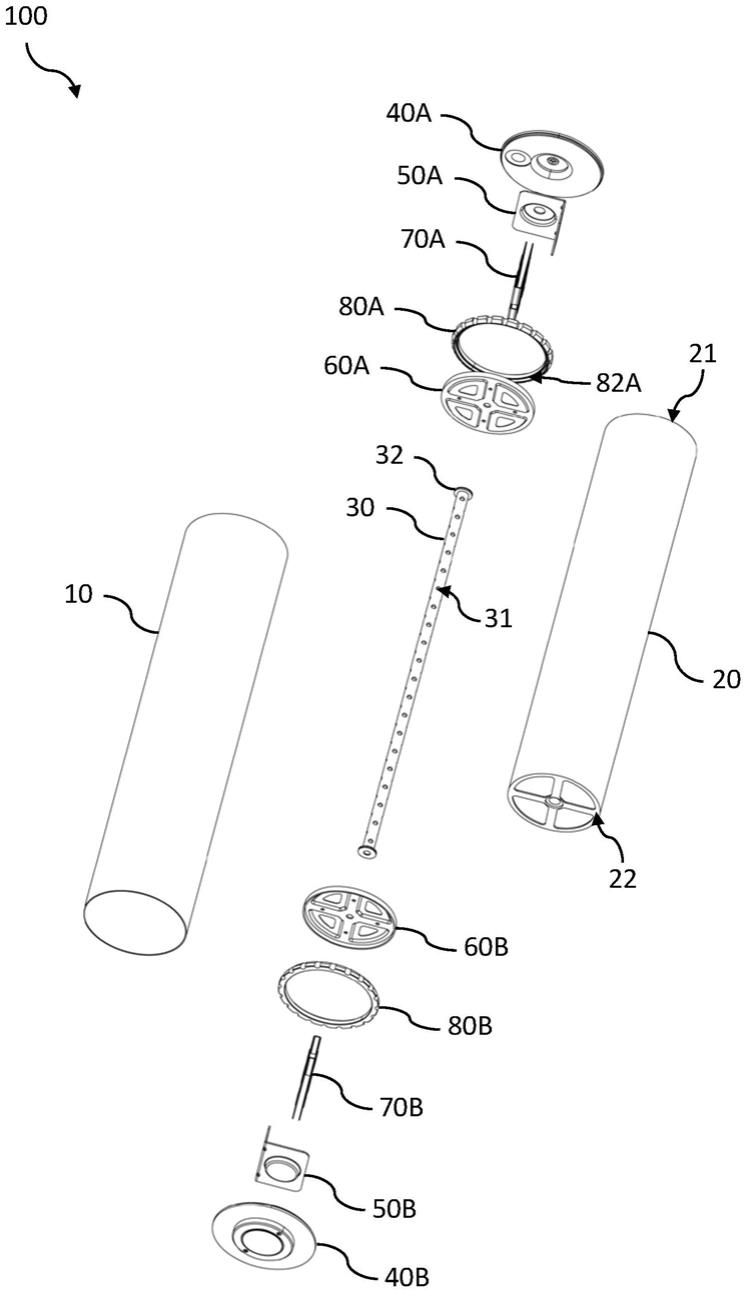

41.图1是本发明的实施例中圆柱形锂电池的爆炸图;

42.图2是本发明的实施例中全极耳卷芯的局部结构示意图;

43.图3是本发明的实施例中正极盖板的立体结构示意图;

44.图4是本发明的实施例中正极盖板和正极导流片的装配结构示意图;

45.图5是本发明的实施例中负极盖板的立体结构示意图;

46.图6是本发明的实施例中负极盖板和负极导流片的装配结构示意图;

47.图7是本发明的实施例中正极盖板和正极导流片的分解安装示意图;

48.图8是本发明的实施例中正极集流盘的立体结构示意图;

49.图9是本发明的实施例中正极集流盘和正极汇流片的装配结构示意图;以及

50.图10是本发明的实施例中绝缘支架的立体结构示意图。

具体实施方式

51.以下将结合附图对本发明的构思、具体结构及产生的技术效果作进一步说明,以充分地了解本发明的目的、特征和效果。

52.《实施例》

53.图1是本发明的实施例中圆柱形锂电池的爆炸图。

54.如图1所示,在本实施例中,圆柱形锂电池100包括壳体10、全极耳卷芯20、中心管30、正极盖板40a、负极盖板40b、正极导流片50a、负极导流片50b、正极集流盘60a、负极集流盘60b,正极汇流片70a、负极汇流片70b、正极绝缘支架80a以及负极绝缘支架80b。

55.如图1所示,壳体10为两端开口的圆柱形铝筒。

56.图2是本发明的实施例中全极耳卷芯的局部结构示意图。

57.如图1和图2所示,全极耳卷芯20安装在壳体10内,其两个揉平电极端面分别用作揉平正极端面21和揉平负极端面22。

58.如图1所示,中心管30安装在全极耳卷芯20的中央位置,管壁上设有多个通孔31。在本实施例中,中心管30的两端均设有加大平头32。

59.图3是本发明的实施例中正极盖板的立体结构示意图;图4是本发明的实施例中正极盖板和正极导流片的装配结构示意图。

60.如图1、图3以及图4所示,正极盖板40a封闭焊接在壳体10的一端,其中央位置冲压有正极盖板凸台41a,该正极盖板凸台41a内安装有正极柱42a。在本实施例中,正极盖板凸台41a上设有与正极柱42a的中心相对应的注液排气孔43a,正极盖板41a的边缘处还设有防爆孔44a。

61.图5是本发明的实施例中负极盖板的立体结构示意图;图6是本发明的实施例中负极盖板和负极导流片的装配结构示意图。

62.如图1、图5以及图6所示,负极盖板40b封闭焊接在壳体10的另一端。负极盖板40b具有与正极盖板40a相似的结构,其中央位置冲压有负极盖板凸台41b,该负极盖板凸台41b内安装有负极柱42b。与正极盖板40a相比,负极盖板40b的区别在于:未设置注液排气孔和防爆孔。

63.图7是本发明的实施例中正极盖板和正极导流片的分解安装示意图。

64.如图1、图4以及图7所示,正极导流片50a的一端冲压有与正极盖板凸台41a相匹配的正极导流片凸台51a。该正极导流片凸台51a与正极柱42a电连接,并预先焊接在正极盖板40a上;正极导流片50a在预折弯位置设有折弯豁口52a。在本实施例中,正极导流片凸台51a上设有与注液排气孔43a相对应的导液孔53a。

65.如图1、图5和图6所示,负极导流片50b的一端冲压有与负极盖板凸台41b相匹配的负极导流片凸台51b。该负极导流片凸台51b与负极柱42b电连接,并预先焊接在负极盖板40b上;负极导流片50b在预折弯位置设有折弯豁口52b。与正极导流片50a相比,负极导流片50b的区别在于:负极导流片凸台51b上未设置导液孔。

66.在本实施例中,正极导流片50a由多层铝箔层压而成,负极导流片50b均由多层铜箔层压而成。

67.图8是本发明的实施例中正极集流盘的立体结构示意图;图9是本发明的实施例中正极集流盘和正极汇流片的装配结构示意图。

68.如图1、图8以及图9所示,正极集流盘60a与揉平正极端面21相焊接,并且与中心管30的一端的加大平头32相抵接;负极集流盘60b与揉平负极端面22相焊接,并且与中心管30的另一端的加大平头32相抵接。由于正极集流盘60a和负极集流盘60b具有相同的结构,下面以正极集流盘60a为例进行说明。

69.正极集流盘60a由铝材或铜材冲压而成,其中央位置设有中心管定位孔61a;正极集流盘60a上设有多个(本实施例为四个)中心对称、冲压减薄的正极集流盘凸台62a。正极集流盘凸台62a朝向揉平正极端面21方向凸出,揉平正极端面21冲压有与多个(本实施例为四个)集流盘凸台62a相匹配的压痕。

70.在本实施例中,正极集流盘60a的外边缘具有环状翻边63a;正极集流盘60a上设有两个汇流片定位孔64a和多个电解液导孔65a。

71.如图1和图9所示,正极汇流片70a预先焊接或铆接在正极集流盘60a的中央位置,并和正极导流片50a在预定折弯位置折弯后相焊接;负极汇流片70b预先焊接或铆接在负极

集流盘60b的中央位置,并和负极导流片50b在预定折弯位置折弯后相焊接。

72.正极汇流片70a和负极汇流片70b具有相同的结构,横截面形状均为“u字形”。在本实施例中,正极汇流片70a和负极汇流片70b均由多层铝箔或铜箔层压而成。

73.图10是本发明的实施例中绝缘支架的立体结构示意图。

74.如1和图10所示,正极端绝缘支架80a的一个侧端卡合固定在正极集流盘60a上,另一个侧端与正极盖板40a相抵接;正极端绝缘支架80a的外边缘与壳体20的内壁相抵接。负极端绝缘支架80b的一个侧端卡合固定在负极集流盘60b上,另一个侧端与负极盖板40b相抵接;负极端绝缘支架80b的外边缘与壳体20的内壁相抵接。由于正极端绝缘支架80a和负极端绝缘支架80b具有相同的结构,下面以正极端绝缘支架80a为例进行说明。

75.正极端绝缘支架80a由耐高温、耐电解液的绝缘材料注塑而成,外边缘上设有沿其厚度方向延伸的多个凹槽81a。正极绝缘支架80a朝向全极耳卷芯20的侧端上设有用于笼住全极耳卷芯20的护裙(图中未示出)。在本实施例中,正极绝缘支架80a朝向全极耳卷芯20的侧端上设有与正极集流盘60a的环状翻边63a相匹配的环状凹槽82a,正极绝缘支架80a通过环状翻边63a和环状凹槽82a相互卡合而固定安装在正极集流盘60a上,结构简单,容易制造;而且操作方便,简化电池生产工艺。

76.在本实施例中,圆柱形锂电池100的制作方法,包括以下步骤:

77.步骤s1,将中心管30安插在卷针上进行全极耳卷芯20卷绕,卷绕完成后将全极耳卷芯20和中心管30一起脱离卷针;

78.步骤s2,将正极导流片50a与正极盖板40a相连接,将负极导流片50b与负极盖板40b相连接;将正极汇流片70a与正极集流盘60a相连接,将负极汇流片70b与负极集流盘60b相连接;

79.步骤s3,将全极耳卷芯20的两个极耳揉平,在揉平电极端面冲压出与集流盘凸台一致的压痕;

80.步骤s4,将正极集流盘60a安放在揉平正极端面21上并压紧;

81.步骤s5,将正极集流盘60a与揉平正极端面21相焊接;

82.步骤s6,将负极集流盘60b安放在揉平负极端面22上并压紧;

83.步骤s7,将负极集流盘60b与揉平负极端面22相焊接;

84.步骤s8,将负极端绝缘支架80b卡合安装在负极集流盘60b上;

85.步骤s9,将负极汇流片70b与负极导流片50b相连接;

86.步骤s10,将全极耳卷芯20装入壳体10内;

87.步骤s11,将负极盖板40b与铝壳10封闭焊接;

88.步骤s12,将正极端绝缘支架80a卡合安装在正极集流盘60a上;

89.步骤s13,将正极汇流片70a与正极导流片50a相连接;

90.步骤s14,将正极盖板40a与铝壳10封闭焊接;

91.步骤s15,将锂电池100烘干;

92.步骤s16,通过注液排气孔43a对锂电池100加注电解液;

93.步骤s17,对锂电池100进行预化成;

94.步骤s18,对锂电池100补加电解液;

95.步骤s19,清洁注液排气孔43a并封口;

96.步骤s20,对锂电池100进行化成、容检,至此完成锂电池制作。

97.实施例的作用与效果

98.根据本实施例所涉及的圆柱形锂电池及其制作方法,正、负极盖板分别与壳体的一端封闭焊接,集流盘与揉平电极端面相焊接,导流片、汇流片以及集流盘两两连接在一起,形成锂电池内部的大电流导流通道,解决了圆柱形锂电池的导流瓶颈,提高了锂电池的导流能力,降低了锂电池大电流充放电温升;导流片预先连接在盖板上,汇流片预先连接在集流盘上,简化了锂电池的生成工艺;汇流片与集流盘为分体结构,保证了集流盘的完整性,使得集流盘与揉平电极端面之间的接触面积更宽广,集流更均匀。此外,绝缘支架的一个侧端卡合固定在集流盘上,另一个侧端与盖板相抵接,外边缘与壳体的内壁相抵接,对卷芯起到绝缘防护和固定的作用,能够较好地满足电池的振动要求。

99.另外,因为导流片和汇流片均由多层铝箔或铜箔层压而成,能够更好地满足锂电池封盖时的机械弯曲要求。

100.此外,因为导流片在预折弯位置设有折弯豁口,汇流片的横截面为“u”字形,进一步满足了锂电池封盖时的机械弯曲要求。

101.另外,因为集流盘上设有多个中心对称、冲压减薄的集流盘凸台,揉平电极端面冲压有与多个集流盘凸台相匹配的压痕,使得集流盘与揉平电极端面能够很好地贴合且不容易移位,有助于两者之间的焊接可靠性。

102.此外,因为正极盖板凸台上设有与正极柱的中心相对应的注液排气孔;正极导流片凸台上设有与注液排气孔相对应的导液孔;集流盘的中央位置设有中心管定位孔;中心管的管壁上设有多个通孔,中心管的两端均设有加大平头,加大平头与集流盘相抵接,不仅能够提高锂电池的注液效率,而且,中心管具有传热、储液和排气功能,形成通畅的排气通道,能够将锂电池中心的热量快速传导出去,降低锂电池的内外温差以及大电流充放电时的温升,快速泄压,提升锂电池的安全性能。

103.另外,因为绝缘支架的外边缘上设有沿该绝缘支架的厚度方向延伸的多个凹槽,在降低绝缘支架重量的同时,有利于电解液快速通达到卷芯处。

104.上述实施方式为本发明的优选案例,并不用来限制本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1