低ESR高压大容量的叠层固态铝电解电容器及其制备方法与流程

低esr高压大容量的叠层固态铝电解电容器及其制备方法

技术领域

1.本发明涉及叠层电容器技术领域,尤其涉及低esr高压大容量的叠层固态铝电解电容器及其制备方法。

背景技术:

2.叠层固态电容器主要由多层贴片叠合而成,其在制备的过程中主要各贴片的负极通过粘接的方式进行固定,而正极则需要通过焊接的方式进行固定,而由于相邻贴片的正极端之间存在间隙,因此现有的焊接方式主要是通过在相邻贴片的间隙填充有垫片,并逐层进行焊接,该方式一方面提高了生产成本,另一方面焊接效率较低。

技术实现要素:

3.基于背景技术存在的技术问题,本发明提出了低esr高压大容量的叠层固态铝电解电容器及其制备方法,将多组叠层芯片固定在引线框,从而提高了后续加工的效率,且本发明采用的焊接方式不仅效率高,而且降低了生产成本。

4.本发明提出的低esr高压大容量的叠层固态铝电解电容器的制备方法,方法步骤如下:

5.s1:将铝箔裁切后置于冲压模具内冲切,并于铝箔上冲压出正负极隔离线;

6.s2:将s1中冲切后的铝箔焊接在bar条上,并在正负极隔离线中涂胶干燥;

7.s3:铝箔的通电化成;

8.s4:对铝箔进行含浸和浸碳,得到单片电容器芯片;

9.s5:通过叠合装置将若干单片电容器芯片的负极粘接叠合至引线框;

10.s6:将s5中叠合有电容器芯片的引线框送至焊接装置以将电容器芯片的正极焊接固定;

11.s7:将负极层叠单片电容器芯片一侧涂覆封边银胶,得到更低的esr;

12.s8:用环氧树脂将叠层后的多层单片芯片封装,固化后形成芯包;

13.s9:对s8中的芯包进行老化成型,即得低esr高压大容量的叠层固态铝电解电容器。

14.优选地,所述s3中铝箔通电化成用溶液为己二酸铵溶液。

15.优选地,所述s4中铝箔含浸用溶液为噻吩或聚噻吩溶液。

16.优选地,所述s5中叠合装置包括用于放置引线框的叠合工作台,所述叠合工作台上端开有若干限位孔,所述叠合工作台上方设置有可垂直位移的顶板,所述顶板靠近所述叠合工作台的一侧固定设置有若干用于压合电容器芯片的压合块和与所述限位孔相配的限位柱。

17.优选地,所述叠合工作台和顶板之间还设置有定位板,所述定位板与所述限位柱滑动连接,且所述定位板上端还有若干与所述压合块相配的定位孔,以对待压合的单片电容器芯片整理。

18.优选地,所述引线框的两侧均用于压合电容器芯片,且所述叠合工作台上端开有与引线框上压合的电容器芯片相配的凹槽。

19.优选地,所述s6中焊接装置包括焊接工作台,所述焊接工作台上端可拆卸设置有用于压紧引线框的压板,所述引线框上均匀分布有若干与其固定连接的叠层固态电容器,所述压板靠近所述叠层电容器的一侧向外延伸有若干与所述叠层电容器相配的压块,用于压紧所述叠层电容器的正极端,所述焊接工作台上端还固定设置有若干用于将所述压块压向所述叠层电容器,所述焊接工作台一侧还设置有用于对所述叠层电容器焊接的焊接组件。

20.优选地,所述压板与所述焊接工作台的距离可调节,且所述压板与所述焊接工作台之间还设置有缓冲件。

21.优选地,所述焊接组件为激光焊接装置。

22.本发明提出的上述方法制备的低esr高压大容量的叠层固态铝电解电容器。

23.与现有技术相比,本发明的有益技术效果:

24.(1)本发明通过将多组叠片固态电容器固定在引线框上,方便后续的焊接等操作,即通过一个焊接程序即可实现多组叠片固态电容器的焊接,从而提高了叠片固态电容器的加工效率,焊接工作台上端设置的压板通过夹具实现其对叠片固态电容器的压合,使得叠片固态电容器待焊接的正极端贴合,在不需要垫片的情况下即可进行焊接,且该焊接方式可以直接将多层贴片焊接固定,与现有的逐层焊接方式相比,焊接效率显著提高。

25.(2)本发明的叠合装置可以同时对多组电容器芯片进行压合,提高芯片叠合的效率,且定位板的设置能够保证每组电容器芯片的对齐,提高加工的精度,且叠合后的电容器芯片方便后续的焊接。

26.(3)本发明的铝箔在裁切后通过冲压模具进行冲切,该方法有效地降低铝箔中毛刺的出现。

附图说明

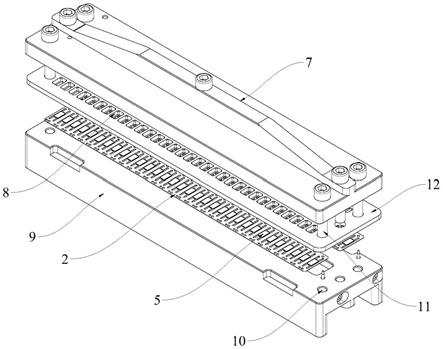

27.图1为本发明提出的叠合装置的结构示意图;

28.图2为本发明提出的叠合装置的主视图;

29.图3为本发明提出的焊接装置的结构示意图;

30.图4为本发明提出的焊接装置的局部a-a放大图;

31.图5为本发明提出的焊接装置的俯视图;

32.图6为本发明提出的焊接装置的局部b-b放大图。

33.图中:1-焊接工作台、2-引线框、3-压板、4-夹具、5-叠层固态电容器、6-压块、7-顶板、8-定位孔、9-叠合工作台、10-限位孔、11-限位柱、12-定位板、13-压合块。

具体实施方式

34.本发明提出的低esr高压大容量的叠层固态铝电解电容器制备的方法步骤如下:

35.s1:将铝箔裁切后置于冲压模具内冲切,并于铝箔上冲压出正负极隔离线,该方法有效地降低铝箔中毛刺的出现;

36.s2:将s1中冲切后的铝箔焊接在bar条上,并在正负极隔离线中涂胶(硅胶)干燥,

隔离硅胶为防止负极聚合物上爬至正极导致产品短路,此工序可以提升产品生产良率;

37.s3:使用己二酸铵溶液将铝箔通电化成,以修复冲切及焊接涂胶过程中受破坏的氧化皮膜;

38.s4:使用噻吩或聚噻吩溶液含浸,使隔离线以下箔片表面及腐蚀孔内生成高分子聚合物层(负极层),然后在高分子阴极层外包裹一层导电碳,将其固化,浸银,碳层外包裹一层银层,将其固化,得到单片电容器芯片;

39.s5:通过叠合装置将若干单片电容器芯片的负极粘接叠合至引线框,负极部分使用导电银胶连接并固化;

40.s6:将s5中叠合有电容器芯片的引线框送至焊接装置以将电容器芯片的正极焊接固定;

41.s7:将负极层叠单片电容器芯片一侧涂覆封边银胶,得到更低的esr;

42.s8:用环氧树脂将叠层后的多层单片芯片封装,固化后形成芯包;

43.s9:对s8中的芯包进行老化成型,即得低esr高压大容量的叠层固态铝电解电容器。

44.参照图1-2,本发明提出的叠合装置包括用于放置引线框2的叠合工作台9,所述叠合工作台9上端开有若干限位孔10,所述叠合工作台9上方设置有可垂直位移的顶板7,所述顶板7靠近所述叠合工作台9的一侧固定设置有若干用于压合电容器芯片的压合块13和与所述限位孔10相配的限位柱11。

45.为了实现压合的电容器芯片的对齐,叠合工作台9和顶板7之间还设置有定位板12,所述定位板12与所述限位柱11滑动连接,且所述定位板12上端还有若干与所述压合块13相配的定位孔8,以对待压合的单片电容器芯片整理。

46.为了最大限度利用引线框2,在引线框2的两侧均用于压合电容器芯片,且所述叠合工作台9上端开有与引线框2上压合的电容器芯片相配的凹槽。

47.本发明的叠合装置可以同时对多组电容器芯片进行压合,提高芯片叠合的效率,且定位板的设置能够保证每组电容器芯片的对齐,提高加工的精度,且叠合后的电容器芯片方便后续的焊接。

48.参照图3-6,本发明提出的焊接装置包括焊接工作台1,所述焊接工作台1上端可拆卸设置有用于压紧引线框2的压板3,所述引线框2上均匀分布有若干与其固定连接的叠层固态电容器5,所述压板3靠近所述叠层电容器的一侧向外延伸有若干与所述叠层电容器相配的压块6,用于压紧所述叠层电容器的正极端,所述焊接工作台1上端还固定设置有若干用于将所述压块6压向所述叠层电容器,所述焊接工作台1一侧还设置有用于对所述叠层电容器焊接的焊接组件(图中未示出)。

49.压板3与所述焊接工作台1的距离可调节,其主要通过夹具4来控制其压向引线框2,且所述压板3与所述焊接工作台1之间还设置有缓冲件,缓冲件主要减小在压板3压向引线框2的过程中对引线框2和叠层电容器的损坏。

50.为了提高焊接的效果,焊接组件可以选择为激光焊接装置。对于激光焊接装置来说,具有焊接效果好、效率高等优点,能够进一步提高叠层固态电容器5的加工效率。

51.本发明通过将多组叠片固态电容器固定在引线框上,方便后续的焊接等操作,即通过一个焊接程序即可实现多组叠片固态电容器的焊接,从而提高了叠片固态电容器的加

工效率,焊接工作台上端设置的压板通过夹具实现其对叠片固态电容器的压合,使得叠片固态电容器待焊接的正极端贴合,在不需要垫片的情况下即可进行焊接,且该焊接方式可以直接将多层贴片焊接固定,与现有的逐层焊接方式相比,焊接效率显著提高。

52.以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1