全固态锂离子二次电池及使用该全固态锂离子二次电池的泄漏检查方法与流程

1.本发明涉及一种全固态锂离子二次电池及使用该全固态锂离子二次电池的泄漏检查方法。

背景技术:

2.以往,作为具有高能量密度的二次电池,锂离子二次电池广泛普及。液态锂离子二次电池具有在正极与负极之间存在隔膜,且填充液态电解质(电解液)的电池单体(cell)结构。另外,在电解质为固态的全固态电池的情况下,具有在正极与负极之间存在固态电解质的电池单体结构。将此单电池单体(cell)层压多个而构成锂离子二次电池。这些单电池单体均由包装膜密封包装(以下也将该状态称为层压电池单体)。该层压电池单体的密封程度需要借由泄漏检查来确保。

3.在电解质为液态的锂离子二次电池中,虽然由包装膜密封,但内部并不是真空状态。因此,借由将包装后的电池单体置于真空状态下,检测内含的气体等、或确认层压电池单体有无体积膨胀,由此,能够进行泄漏检查,亦即,能够检测包装膜的龟裂或针孔的存在(参考专利文献1)。

4.另一方面,在全固态锂离子二次电池的情况下,内部不会产生气体,并且,存在如下问题:由于是真空包装,所以将包装后的电池单体置于真空状态下并无法进行泄漏检查。

5.对此,也已知捕捉电池的包装膜上产生的凸起或凹陷作为图像来进行外观检查(参考专利文献2)。

6.[先行技术文献]

[0007]

(专利文献)

[0008]

专利文献1:日本特开2019-039772号公报

[0009]

专利文献2:日本特开2015-065178号公报

技术实现要素:

[0010]

[发明所要解决的问题]

[0011]

如专利文献2所公开的外观检查,需要对整个电池单体毫无遗漏地进行图像检查,因此,无用功较多。并且,由于在泄漏检查中也未必会产生凸起或凹陷,所以外观检查不是适合泄漏检查的检查方法。

[0012]

本发明是鉴于上述而完成的,其目的在于提供一种能够快速、简单地进行泄漏检查的全固态锂离子二次电池及其检查方法。

[0013]

本发明人发现,借由特意在包装膜上设置泄漏检查用的凹凸,并在真空包装前后对其进行检测,能够确定出泄漏检查的部位,并在视觉上发现泄漏,从而完成本发明。亦即,本发明提供如下内容。

[0014]

(1)一种全固态锂离子电池,具备:

[0015]

固态电池,包括由正极、固态电解质层及负极交替层压配置而成的电极层压体、以及从各个电极的一端伸出后将多个伸出部集束的极耳集束部;以及,

[0016]

包装膜,收纳前述固态电池;并且,

[0017]

前述固态电池由前述包装膜真空包装,

[0018]

在前述包装膜的表面,形成以下部位中的任一者或两者:

[0019]

借由前述包装膜沿着形成在前述固态电池的表面侧的凹部进行跟随而形成的前述包装膜的检查用凹部;

[0020]

前述包装膜的剩余部相对于前述固态电池的表面侧折返为环状而构成的肋状检查用凸部。

[0021]

根据(1)的发明,借由在真空包装前后确认预先设置的检查用凹部或检查用凸部的位移,能够简单、快速地进行泄漏检查。

[0022]

(2)根据(1)所述的全固态锂离子二次电池,其中,前述检查用凹部及/或前述检查用凸部形成在覆盖前述极耳集束部的位置。

[0023]

根据(2)的发明,由于覆盖极耳集束部的位置的空间大于其他部位,所以检查用凹部或检查用凸部的位移量较大,故较为优选。并且,由于是不会影响层压电池单体的约束的位置,所以不会影响电池的耐久性,故优选使用。

[0024]

(3)根据(1)或(2)所述的全固态锂离子二次电池,其中,设置多个前述检查用凹部及/或前述检查用凸部。

[0025]

根据(3)的发明,借由设置在多个部位,能够提高检查精度。

[0026]

(4)根据(1)至(3)中任一项所述的全固态锂离子二次电池,其中,前述电极包括由金属多孔体构成的集电体,

[0027]

前述检查用凹部及/或前述检查用凸部沿着形成在前述集电体的凹部及/或凸部而形成。

[0028]

根据(4)的发明,金属多孔体借由其立体结构及弹性,容易形成检查用凹部或检查用凸部。

[0029]

(5)根据(1)至(4)中任一项所述的全固态锂离子二次电池,其中,在前述检查用凹部及/或前述检查用凸部与前述极耳集束部之间形成保护构件。

[0030]

根据(5)的发明,借由配置保护构件作为中间层,能够防止因包装膜的凹凸发生位移而导致集电体箔或包装膜受损。

[0031]

(6)根据(5)所述的全固态锂离子二次电池,其中,在前述保护构件的表面形成凹部及/或凸部。

[0032]

根据(6)的发明,能够预先明确检查用凹部或检查用凸部的位置。

[0033]

(7)根据(6)所述的全固态锂离子二次电池,其中,前述保护构件的弹性模量小于电极层压体表面的弹性模量。

[0034]

根据(7)的发明,借由减小保护构件的弹性模量,亦即增大保护构件的变形并使其软化,能够防止集电体箔或包装膜受损。

[0035]

(8)一种全固态锂离子二次电池的泄漏检查方法,判定真空包装时有无泄漏,具备:

[0036]

第一步骤,利用包装膜将固态电池真空包装,前述固态电池包括由正极、固态电解

质层及负极交替层压配置而成的电极层压体、以及从各个电极的一端伸出后将多个伸出部集束的极耳集束部;以及,

[0037]

下述第一检查步骤及第二检查步骤中的任意一个步骤以上,

[0038]

第一检查步骤,是在前述第一步骤前,预先在前述固态电池的表面侧形成凹部,在前述第一步骤中,前述包装膜沿着前述凹部进行跟随,在前述第一步骤后,将前述包装膜在前述凹部的前述跟随的释放程度作为检查用凹部的位移进行测定;

[0039]

第二检查步骤,是在前述第一步骤前,预先在前述固态电池的表面侧,构成借由折返前述包装膜的剩余部而在内部具有空间的空间肋部,在前述第一步骤中,前述包装膜借由前述空间的缩小而构成检查用凸部,在前述第一步骤后,测定前述检查用凸部的位移。

[0040]

根据(8)的发明,借由在真空包装前后测量预先设置的检查用凹部或检查用凸部的位移,能够简单、快速地进行泄漏检查。

附图说明

[0041]

图1是本发明的锂离子二次电池的使用发泡金属集电体的一实施方式的局部剖面示意图。

[0042]

图2是第一实施方式中的图1的极耳集束部附近的放大剖面图。

[0043]

图3是第二实施方式中的图1的极耳集束部附近的放大剖面图。

[0044]

图4是示出第一变形例的放大剖面图。

[0045]

图5是示出第二变形例的放大剖面图。

[0046]

图6是示出第三变形例的剖面示意图。

[0047]

图7是图6的极耳集束部附近的放大剖面图。

[0048]

图8是示出第四变形例的剖面示意图。

具体实施方式

[0049]

以下,针对本发明的一实施方式,参照图式加以说明。本发明的内容不限定于以下实施方式的记载。

[0050]

[第一实施方式]

[0051]

<锂离子二次电池的整体构成>

[0052]

如图1所示,本实施方式的图1的锂离子二次电池100是全固态电池,包括由正极10、固态电解质层30及负极20交替层压配置而成的电极层压体50。

[0053]

包括极耳集束部65,所述极耳集束部65从电极层压体50的各个电极的集电体的一端引出并缩径后,将多个伸出部集束。将电极层压体50与极耳集束部65一并作为一个整体,构成固态电池80。如图1所示,极耳集束部65是将多片从集电体的一端伸出的极耳60重叠形成束,以便与引线极耳90接合的部位。在极耳集束部65的一端部电连接引线极耳90。在本实施方式中,极耳60只要从各个电极集电体引出即可。亦即,极耳集束部65既可以是由各个集电体伸出而成的构件,也可以是与集电体不同的构件。可用于极耳集束部65的材质并无特别限定,可以使用与现有的用于二次电池的构件相同的材质。

[0054]

另外,在本发明中,电极集电体既可以是集电箔,也可以是使用金属多孔体的集电体,在以下实施方式中,对使用金属多孔体作为电极集电体的例子进行说明。

[0055]

电极层压体50及极耳集束部65被收纳在袋状的由层压膜构成的包装膜70内后,将开口部75热封,且利用现有的众所周知的真空包装密封(参考图1中的电极层压体50的右侧端部)。另外,图1的电极层压体50的左侧端部实际上也由包装膜70密封,在图1中省略。

[0056]

下面对构成它们的构件进行说明。

[0057]

<正极及负极>

[0058]

在该实施方式中,正极10及负极20分别由具有相互连续的孔部(连通孔部)的金属多孔体构成,且包括第一集电体11及第二集电体21。

[0059]

在第一集电体11、第二集电体21的孔部,分别填充配置包含电极活性物质的电极复合材料(正极复合材料)、电极复合材料(负极复合材料)。相反地,极耳集束部65及引线极耳90是未填充配置电极复合材料的未填充区域。

[0060]

(集电体)

[0061]

构成正极集电体的第一集电体11、构成负极集电体的第二集电体21由具有相互连续的孔部金属多孔体构成。由于第一集电体11、第二集电体21具有相互连续的孔部,因此可以在孔部的内部填充包含电极活性物质的正极复合材料、负极复合材料,从而可以增加电极层的每单位面积中的电极活性物质量。作为上述金属多孔体,只要具有相互连续的孔部,则没有特别限制,可以列举例如具有因发泡而形成的孔部的发泡金属、金属网、膨胀金属、冲孔金属、金属无纺布等的形态。

[0062]

作为金属多孔体中所使用的金属,只要具有导电性,则没有特别限定,可以列举例如镍、铝、不锈钢、钛、铜、银等。在这些中,作为构成正极的集电体,优选发泡铝、发泡镍及发泡不锈钢,作为构成负极的集电体,可以优选使用发泡铜及发泡不锈钢。

[0063]

借由使用第一集电体11、第二集电体21,可以增加电极的每单位面积中的活性物质量,结果,可以提高锂离子二次电池的体积能量密度。另外,由于正极复合材料、负极复合材料的固定化变得容易,因此,与将现有的金属箔用作集电体的电极不同,在将电极复合材料层厚膜化时,不需要将形成电极复合材料层的涂敷用浆料增稠。因此,可以减少增稠所需的有机高分子化合物等的粘结剂。因而,可以增加电极的每单位面积中的容量,可以实现锂离子二次电池的高容量化。

[0064]

(电极复合材料)

[0065]

正极复合材料、负极复合材料分别配置在形成于第一集电体11、第二集电体21的内部的孔部中。正极复合材料、负极复合材料分别必须包含正极活性物质、负极活性物质。

[0066]

(电极活性物质)

[0067]

作为正极活性物质,只要可以吸留、释放锂离子,则没有特别限定,可以列举例如:licoo2、li(ni

5/10

co

2/10

mn

3/10

)o2、li(ni

6/10

co

2/10

mn

2/10

)o2、li(ni

8/10

co

1/10

mn

1/10

)o2、li(ni

0.8

co

0.15

al

0.05

)o2、li(ni

1/6

co

4/6

mn

1/6

)o2、li(ni

1/3

co

1/3

mn

1/3

)o2、licoo4、limn2o4、linio2、lifepo4、硫化锂、硫等。

[0068]

作为负极活性物质,只要可以吸留、释放锂离子,则没有特别限定,可以列举例如:金属锂、锂合金、金属氧化物、金属硫化物、金属氮化物、si、sio及人造石墨、天然石墨、硬碳、软碳等碳材料等。

[0069]

(其他成分)

[0070]

电极复合材料也可以任意地包含电极活性物质及离子传导性粒子以外的其他成

分。作为其他成分,并没有特别限定,只要是制作锂离子二次电池时可以使用的成分即可。可以列举例如导电助剂、粘结剂等。作为正极的导电助剂,可以例示乙炔黑等,作为正极的粘合剂,可以例示聚偏二氟乙烯等。作为负极的粘合剂,可以例示羧基甲基纤维素钠、苯乙烯丁二烯橡胶、聚丙烯酸钠等。

[0071]

(正极及负极的制造方法)

[0072]

正极10及负极20借由在作为集电体的具有相互连续的孔部的金属多孔体的孔部中,填充电极复合材料而获得。首先,用以往公知的方法,将电极活性物质、以及根据需要的粘合剂和助剂均匀地混合,获得调整为规定粘度的、优选为浆料状的电极复合材料组合物。

[0073]

继而,将上述电极复合材料组合物作为电极复合材料,填充至作为集电体的金属多孔体的孔部中。向集电体填充电极复合材料的方法没有特别限定,可以列举例如以下方法:使用柱塞式模涂机,施加压力,向集电体的孔部的内部填充包含电极复合材料的浆料。除了上述以外,也可以利用浸渍方式使离子传导体层含浸于金属多孔体的内部。

[0074]

另外,在本发明中,集电体并不限于金属多孔体,可以使用现有的众所周知的金属箔等。用于金属箔的金属可以使用与上述金属多孔体相同的金属。

[0075]

<固态电解质层>

[0076]

如图1所示,在本发明中,优选在正极1与参比电极3之间、和/或参比电极3与负极20之间,形成固态电解质层30。

[0077]

作为构成固态电解质层30的固态电解质,并无特别限定,可以列举例如:硫化物系固态电解质材料、氧化物系固态电解质材料、氮化物系固态电解质材料、卤化物系固态电解质材料等。作为硫化物系固态电解质材料,例如如果是锂离子电池,则可以列举lps系卤素(cl、br、i)、和li2s-p2s5、li2s-p2s

5-lii等。此外,上述“li2s-p2s

5”的记载是指使用包含li2s及p2s5的原料组合物而成的硫化物系固态电解质材料,其他记载也相同。作为氧化物系固态电解质材料,例如如果是锂离子电池,则可以列举钠超离子导体(na superionic conductor,nasicon)型氧化物、石榴石型氧化物、钙钛矿型氧化物等。作为nasicon型氧化物,可以列举例如含有li、al、ti、p及o的氧化物(例如li

1.5

al

0.5

ti

1.5

(po4)3)。作为石榴石型氧化物,可以列举例如含有li、la、zr及o的氧化物(例如li7la3zr2o

12

)。作为钙钛矿型氧化物,可以列举例如含有li、la、ti及o的氧化物(例如lilatio3)。

[0078]

<包装膜>

[0079]

包装膜70是利用真空包装与电极层压体50紧贴固定,且收纳电极层压体50及极耳集束部65的包装体。借由密闭地收纳,能够防止大气侵入固态电池80。

[0080]

包装体是在将包装膜70形成为袋状后形成。包装膜70优选为能够赋予作为包装体的气密性的膜。包装膜70既可以是单层膜,也可以是由多个层构成的层压体。

[0081]

包装膜70优选包括例如由铝等的金属箔、铝等的金属薄膜、氧化硅或酸化铝等的无机氧化物薄膜等构成的阻挡层。借由包装膜70包括阻挡层,能够赋予作为包装体的气密性。

[0082]

包装膜70优选包括由聚乙烯系树脂或聚丙烯系树脂等的热塑性树脂构成的密封层。借由使层压在膜上的密封层彼此相对并熔接,能够将膜彼此接合。因此,不需要涂布粘接剂的步骤。另外,包装膜70也可以不包括密封层。也可以借由利用粘接剂将膜彼此接合来形成包装体。

[0083]

作为包装膜70,可以例示将由聚对苯二甲酸乙二酯、聚萘二甲酸乙二酯、尼龙、聚丙烯等构成的基材层、上述阻挡层及上述密封层层压而成的层压体。这些层既可以经由现有的众所周知的粘接剂层压,也可以利用挤出涂布法等层压。

[0084]

包装膜70的优选厚度因用于膜的材质而异,优选为50μm以上,更优选为100μm以上。包装膜70的优选厚度优选为700μm以下,更优选为200μm以下。若在该范围内,则能够兼顾膜强度与可挠性,易于形成下文所述的包装膜70的检查用凹部71、检查用凸部72、检查用凸压缩部52。

[0085]

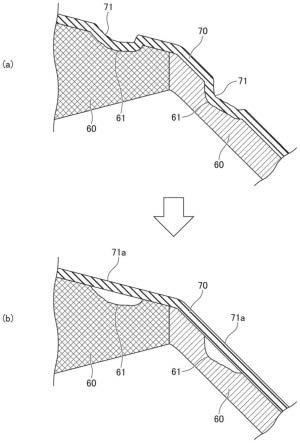

接着,对作为本发明的特征的包装膜70的检查用凹部71进行说明。图2是第一实施方式中的图1的极耳集束部附近的放大剖面图。图2(a)是正确进行真空包装的状态,亦即合格品的状态,图2(b)是真空度较低且发生泄漏的状态,亦即不良品的状态。

[0086]

在极耳集束部65的极耳60上预先形成多处凹部61,在该实施方式中为两处。该凹部61例如可以借由对上述由金属多孔体构成的集电体进行赋形等而形成。

[0087]

在本实施方式中,凹部61、下述凸部62是指形成在极耳集束部65的极耳60上的表面凹凸。另一方面,检查用凹部71、下述检查用凸部72是指从包装膜70侧观察到的表面凹凸,需对两者加以区分。

[0088]

检查用凹部71的大小优选在图2(a)的紧密跟随的状态下,以俯视图中换算成圆时的直径计为0.1mm以上10mm以下,距凹陷最深部的深度优选为0.01mm以上1mm以下。

[0089]

下面按照顺序详细地说明实际的泄漏检查方法,首先,如上所述,在固态电池80中,预先在极耳集束部65的极耳60表面形成凹部61。

[0090]

接着,利用热封等将包装膜70形成为具有开口部75的袋状以制造包装体(包装袋)。然后,将固态电池80收纳在包装体内。在该阶段,如图2(b)所示,包装膜70平坦,未跟随且未紧贴于凹部61内。具体来说,在图2(b)中构成检查前平面部71a,但之后会构成不良检查凹部71a。

[0091]

接着,在第一步骤中,在真空状态下,利用热封等将开口部75密封包装,获得真空包装体。真空包装可以使用现有的众所周知的真空包装机来进行。此时,由包装膜70构成的包装体的内部为真空,如图2(a)所示,在正确进行真空包装的状态下,包装膜70跟随并紧贴于凹部61内,从而构成检查用凹部71。并且,若能够维持真空状态,则在暴露在大气中后,该跟随也得以维持。亦即,该锂离子二次电池100在覆盖极耳集束部65附近的包装膜70的表面具有检查用凹部71。这是合格品的状态。

[0092]

此处,假设包装膜70或其包装体的任一者中存在针孔等缺陷,则在真空包装后暴露在大气中时,真空状态无法维持,跟随被释放,再次恢复如图2(b)的不良检查凹部71a所示的平坦状态、亦即不跟随紧贴的状态。

[0093]

此处,在第一检查步骤中,借由测量包装膜70的检查用凹部71的凹陷的位移量,具体来说,借由测量从检查用凹部71至不良检查凹部71a的位移量,能够简单且快速地进行锂离子二次电池100的泄漏检查。若该位移量为0或较小,则为合格品,若位移量较大,则为不良品。

[0094]

位移量既可以利用凹陷的高度来测量,也可以利用凹陷的大小(面积)来测量,也可以利用凹陷的斜率来测量,也可以利用它们的组合或图像处理来测量。在本发明中,由于检查用凹部71是预先确定的位置,所以仅借由测量该检查点便能够进行泄漏判定。

[0095]

另外,本发明中的测定不仅包括图像或激光器等仪器测量,也包括利用目视进行的判定。并且,在位移量的合格与否判定基准中,除基于有无凹陷以外,也可以将规定的凹陷量的值作为阈值用于合格与否判定基准。

[0096]

本发明中的检查用凹部71及下述检查用凸部72是“固态电池的表面侧”,因此,其意味着除像本实施方式中那样形成在极耳集束部65上以外,也可以形成在电极层压体50的表面,也可以形成在下述保护构件80表面上,但优选为覆盖极耳集束部65的包装膜70的表面上。在覆盖极耳集束部的位置,极耳集束部65内部的空间大于其他部位,因此,检查用凹部或检查用凸部的位移量较大,故较为优选。并且,由于是不会影响层压电池单体的约束的位置,所以也不会影响电池的耐久性,故优选采用。

[0097]

优选设置多个检查用凹部71及下述检查用凸部72。借由设置在多个部位,能够提高检查精度。

[0098]

检查用凹部71及下述检查用凸部72优选形成在由金属多孔体构成的集电体的表面的凹部61或凸部62。金属多孔体借由其立体结构及弹性,易于形成检查用凹部或检查用凸部。

[0099]

[第二实施方式]

[0100]

图3是第二实施方式中的图1的极耳集束部附近的放大剖面图。该实施方式是形成检查用凸部72来代替检查用凹部71的例子。之后,对与第一实施方式相同的构成标注相同的附图标记并省略其说明。

[0101]

图3是第二实施方式中的图1的极耳集束部附近的放大剖面图。图3(a)是正确进行真空包装的状态,亦即合格品的状态,图3(b)是真空度较低且发生泄漏的状态,亦即不良品的状态。

[0102]

下面按照顺序详细地说明实际的泄漏检查方法,在该实施方式中,在固态电池80中,未预先在极耳集束部65的极耳60上形成凹凸部,图3(b)中的检查预定部74由平坦部构成。

[0103]

接着,利用热封等将包装膜70形成为具有开口部75的袋状以制造包装体(包装袋)。然后,将固态电池80收纳在包装体内。在该阶段,如图3(b)所示,在作为固态电池80的极耳60表面的一部分的检查预定部74上,预先形成肋状检查前凸部72a(之后作为不良检查凸部72被检测),该检查前凸部72a是包装膜70的剩余部折返为大致三角形状且在内部具有空间73a而构成。检查前凸部72a既可以利用压纹等预先形成在包装膜70上,也可以在收纳时形成。

[0104]

接着,在第一步骤中,在真空状态下,利用热封等将开口部75密封包装,获得真空包装体。此时,在检查前凸部72a中,由包装膜70构成的包装体的内部为真空,如图3(a)所示,空间73a借由抽真空而收缩成为未接合紧贴部73,构成包装膜70的剩余部折返为环状而构成的肋状检查用凸部72。并且,若能够维持真空状态,则在暴露在大气中后,该检查用凸部72也得以维持。亦即,该锂离子二次电池100在覆盖极耳集束部65附近的包装膜70的表面具有检查用凸部72。这是合格品的状态。

[0105]

此处,假设在包装膜70或其包装体的任一者中存在针孔等的缺陷,则在真空包装后暴露在大气中时,真空状态无法维持,未接合紧贴部73被释放,再次恢复图3(b)的不良检查凸部72a的状态。

[0106]

此处,在第二检查步骤中,借由测量包装膜70的检查用凸部72的位移量,具体来说,借由测量从检查用凸部72至不良检查凸部71a的位移量,能够简单且快速地进行锂离子二次电池100的泄漏检查。若该位移量为0或较小,则为合格品,若位移量较大,则为不良品。

[0107]

位移量既可以利用凸部的高度来测量,也可以利用俯视图中凸部的扩展(面积)来测量,也可以利用凸部的斜率来测量,也可以利用它们的组合或图像处理来测量。其中,由于凸部面积的位移较大,易于检测,故较为优选。在本发明中,由于检查用凸部72是预先确定的位置,所以仅借由测量该检查点便能够进行泄漏判定。

[0108]

在图3(a)的状态下,检查用凸部72的大小优选为凸部的高度为0.05mm以上5mm以下。

[0109]

[第一变形例]

[0110]

图4是如下例子:第二实施方式中的图3(b)的空间73a并不是完整的空间,在空间73a的位置形成作为金属多孔体的集电体的表面的凸部62。即使在这种情况下,也形成如图4(a)所示的检查用凸部76。在该情况下,如图4(b)所示,当存在泄漏时,包装膜70的紧贴状态松弛,导致形成不良检查凸部76a。在该实施方式中,检查用凸部的位置预先明确,故较为优选。借由集电体表面的压纹加工等能够容易地形成凸部62。

[0111]

在该情况下,在图4(a)的状态下,检查用凸部76的大小优选为凸部的高度为0.05mm以上10mm以下。

[0112]

[第二变形例]

[0113]

图5是第一实施方式中的图2(a)的变形例,在该实施方式中,在包装膜70与极耳60之间设置作为中间层的保护构件95。

[0114]

此时,如图5所示,在正确进行真空包装的状态下,包装膜70跟随并紧贴在保护构件95的凹部91内,从而构成检查用凹部71。在该实施方式中,检查用凸部的位置也预先明确,故较为优选。另外,在本实施方式中,在保护构件的表面形成凹部,但不限于此,也可以形成凸部。

[0115]

如此,借由配置保护构件95作为中间层,能够防止因包装膜的凹凸发生位移而导致集电体箔或包装膜受损。另外,当集电体为金属多孔体时,其自身具有缓冲作用,因此,保护构件95特别优选用于集电体为箔的情况。

[0116]

保护构件的弹性模量优选为小于电极层压体表面的弹性模量。借由减小保护构件的弹性模量,亦即增大保护构件的变形并使其软化,能够防止集电体箔或包装膜受损。作为保护构件的具体例子,可以列举弹性体等的树脂等。保护构件不仅可以为成形构件,也可以借由涂层来形成。此时,与成形品相比,能够更简单地配置,也能够维持集电体的柔软性。

[0117]

[第三变形例]

[0118]

图6的锂离子二次电池100a是使用上述用于集电体的金属多孔体作为保护构件95a的例子,图7是图6中的区域v的放大图。凹部95b是设置于保护构件95a的表面的凹部,与上述凹部61或凹部91相同。构成保护构件95a的金属多孔体对针对锂离子二次电池的外力具有缓冲作用,故较为优选。并且,当在集电体中也使用金属多孔体时,借由被层压的两者的金属多孔体的表面凹凸彼此的锚固效果,能够有效地防止层压错位。在保护构件95a的金属多孔体内也可以填充树脂等。由此,能够提高强度。

[0119]

另外,凹部95b也可以像上述第一变形例的凸部62那样构成为凸部。并且,在该实

施方式中,集电体也并不限于金属多孔体,也可以使用金属箔。

[0120]

[第四变形例]

[0121]

图8的锂离子二次电池100b与上述第一实施例的不同点在于:集电体不是金属多孔体,而是由金属箔构成。在图8中,在负极的集电体箔60的两面配置负极复合材料21a,在正极的集电体箔60的两面配置正极复合材料11a。

[0122]

在该实施方式中,集电体箔60的一端伸出,直接构成极耳60,将多片极耳60重叠,构成极耳集束部65。如此,本发明中的集电体并不限于金属多孔体,也可以是金属箔。

[0123]

以上,针对本发明的优选实施方式进行了说明,但本发明的内容并不限定于上述实施方式,而能够进行适当变更。

[0124]

附图标记

[0125]

10:正极

[0126]

11:第一集电体(正极集电体)

[0127]

11a:正极复合材料

[0128]

20:负极

[0129]

21:第二集电体(正极集电体)

[0130]

21a:负极复合材料

[0131]

30:固态电解质层

[0132]

50:电极层压体

[0133]

60:极耳(集电体箔)

[0134]

61:凹部

[0135]

62:凸部

[0136]

65:极耳集束部

[0137]

70:包装膜70

[0138]

71:检查用凹部71a:不良检查凹部(检查前平面部)72:检查用凸部72a:不良检查凸部(检查前凸部)73:未接合紧贴部

[0139]

73a:空间

[0140]

74:检查预定部

[0141]

75:开口部

[0142]

76:检查用凸部76a:不良检查凸部(检查前凸部)80:固态电池

[0143]

90:引线极耳

[0144]

95、95a:保护构件

[0145]

95b:凹部

[0146]

100、100a、100b:锂离子二次电池v:区域

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1