一种提高电极极片孔隙率的方法及锂离子电池与流程

本发明涉及锂离子电池,特别涉及一种提高高能量密度电极极片孔隙率的方法及其在锂离子电池中的应用。

背景技术:

1、随着电动汽车需求的不断增长,对锂离子电池的能量密度、快充等性能提出了更高的要求。为了提升锂离子电池的能量密度,通常采用增加电池极片涂布面密度和压实密度,来提高电池体积利用率。但在实际使用中发现,随着压实密度的提高,极片孔隙率降低,浸润性降低,电解液难以浸润到极片内部,不利于电池内离子的迁移,从而降低电池充放电性能和倍率性能。

2、为了解决传统锂离子电池所面临的上述问题,目前大多通过对电极材料或电极制备方法进行改进优化,极少对电解液组分进行优化。

3、天津市捷威动力工业有限公司专利cn109167020a公开了一种具有高能量密度的多孔锂离子极片的制备方法,其通过制备面密度较高的厚电极,电极片在冷压后在极片表面涂刷造孔剂,改善厚电极极片孔隙率,提高电性能。但该方法虽然提高电性能,但仅在冷压后极片表面涂敷造孔剂,涂覆过程中均匀性较难控制,难以实现产业化应用。

4、宁德新能源科技有限公司专利cn106099045a公开了一种电极极片的冷压方法及制得的电极极片,其采用具有电极浆料b涂层的冷压辊对已经涂覆电极浆料a的极片进行冷压,其中电极浆料a和b是同类型电极浆料,该方法制得的电极极片表面的孔隙率有较大提高,但该方法对工艺制备控制要求较高。

5、另,现有技术也有提及在电解液中添加偶氮二甲酸二异丙酯、n,n'-二亚硝基五亚甲基四胺、偶氮二羧酸二乙酯等添加剂,该类添加剂在电池预充化成后会分解产生无毒无害的氮气,形成sei膜的酯类物质,且其分解出来的氮气能使得极片孔隙中的电解液发泡,提高极片表面的孔隙率。但该类添加剂如果在预充化成阶段未能分解彻底,则后期循环过程中可能分解产生气体,使电池内部发生胀气,影响电池的循环寿命,另外其成本较高,分解产物中除氮气可以排出外,其它分解产物对电池性能也存在一定的损害,如胺类化合物或甲酸酯类在正极会被氧化导致产气、电池性能下降、阻抗上升等问题。

6、因此,针对高能量密度的锂离子电池,有必要提出一种既能保证电极极片的高压实密度,又具有较高的孔隙率,同时具备良好的电解液浸润性,保证锂离子的传输能力,使锂离子电池具有良好的倍率放电性能的方法。

技术实现思路

1、为了解决上述技术问题,本发明提出了一种提高高能量密度电极极片孔隙率的方法及其在锂离子电池中的应用,该方法在保证锂离子电池高能量密度的基础上,提高了电极极片孔隙率,同时保证了电解液在电极极片中的浸润性,使得锂离子电池具有较好的倍率性能和低温放电性能。

2、本发明的目的是通过以下技术方案实现的:

3、一种提高电极极片孔隙率的方法,所述方法包括:

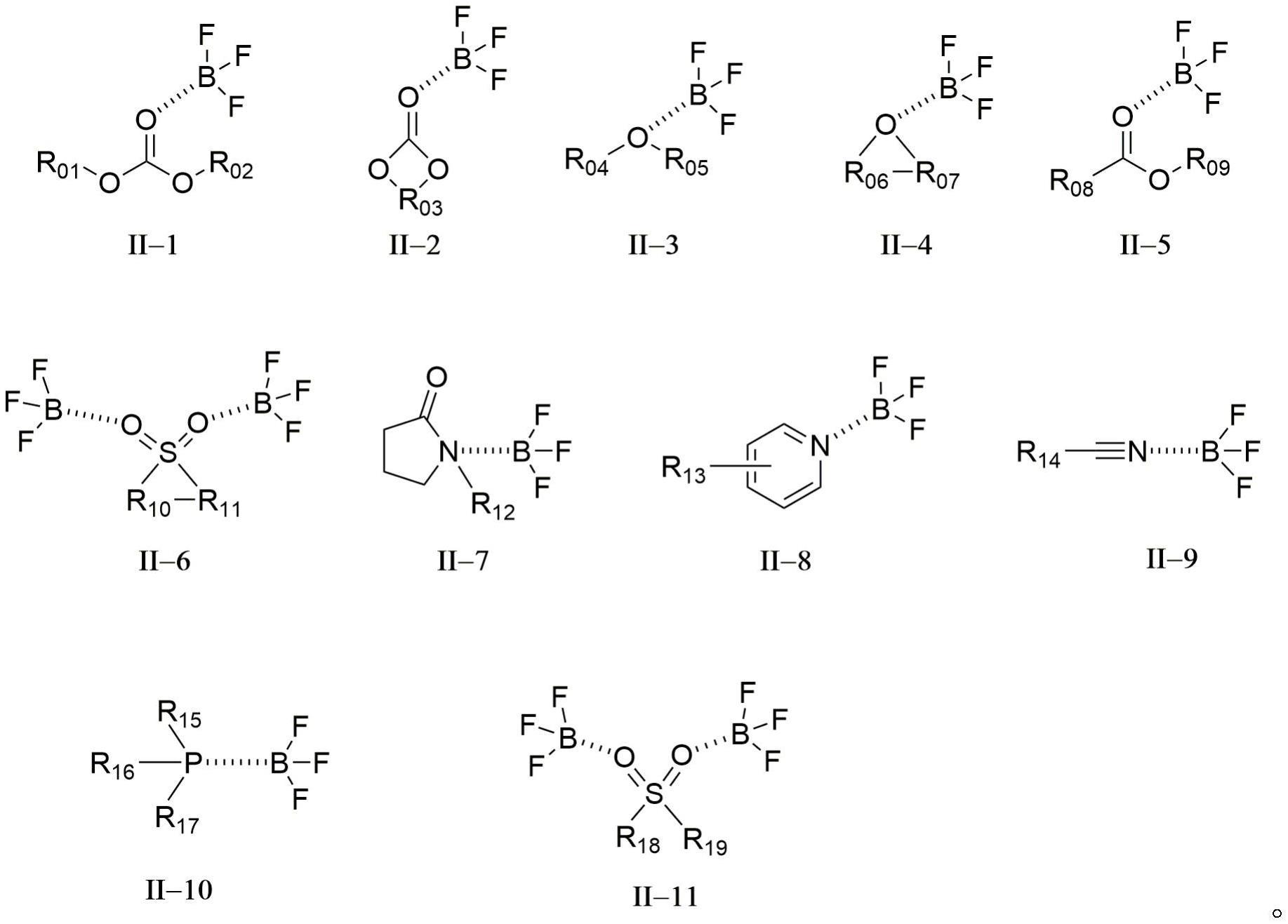

4、将含有下式ⅱ-1~ⅱ-11所示三氟化硼络合物中的至少一种的电解液注入含有无机锂盐化合物的电极极片组装成的锂离子电芯:

5、

6、其中,r01、r02、r04、r05、r08、r09、r12、r13、r14、r15、r16、r17、r18、r19独立地选自c1-c12烷基、c2-c12烯基、c2-c12炔基、c6-c16芳基、c6-c16芳氧基,或被卤素、磺酰氧基、磺酰基、氰基、硅基、硅氧基取代的c1-c12烷基、c2-c12烯基、c2-c12炔基、c6-c16芳基或c6-c16芳氧基;r03、r06、r07、r10、r11独立地选自c1-c5亚烷基、c2-c5亚烯基,或被卤素、磺酰氧基、磺酰基、氰基、硅基、硅氧基取代的c1-c5亚烷基、c2-c5亚烯基。

7、作为优选,r01、r02、r04、r05、r08、r09、r12、r13、r14、r15、r16、r17、r18、r19独立地选自c1-c6烷基、c2-c6烯基、c2-c6炔基、苯基、苯氧基,或被卤素、磺酰氧基、磺酰基、氰基、硅基、硅氧基取代的c1-c6烷基、c2-c6烯基、苯基或苯氧基;r03、r06、r07、r10、r11独立地选自c2-c3亚烷基、c2-c3亚烯基,或被卤素、磺酸基、磺酰基、氰基、硅基、硅氧基取代的c2-c3亚烷基或c2-c3亚烯基。

8、更为优选地,r01、r02、r04、r05、r08、r09、r12、r13、r14、r15、r16、r17、r18、r19独立地选自甲基、乙基、丙基、异丙基、正丁基、异丁基、仲丁基、叔丁基、正戊基、异戊基、新戊基、环戊基、环己基,或被卤素、磺酰氧基、磺酰基、氰基、硅基、硅氧基取代的甲基、乙基、丙基、异丙基、正丁基、异丁基、仲丁基、叔丁基、正戊基、异戊基、新戊基、环戊基或环己基;r03、r06、r07、r10、r11选自亚乙基、亚丙基,或被卤素、磺酰氧基、磺酰基、氰基、硅基、硅氧基取代的亚乙基、亚丙基。

9、最为优选地,所述三氟化硼络合物选自碳酸二甲酯三氟化硼络合物、碳酸二乙酯三氟化硼络合物、碳酸乙烯酯三氟化硼络合物、二甲醚三氟化硼络合物、乙酸乙酯三氟化硼络合物、吡啶三氟化硼络合物、乙腈三氟化硼络合物或二甲基砜三氟化硼络合物中的至少一种。

10、本发明使用的三氟化硼络合物为三氟化硼(bf3)与溶剂形成的络合物,具有较强的反应活性,可以和本发明中列举的无机锂盐化合物发生化学反应或络合作用,导致这些原来在非水电解液中不易溶解的无机锂盐发生转化,被溶解到电解液中,从而在极片上留下孔隙,进而提高了极片的孔隙率,进一步提升了电池的性能。

11、一般地,三氟化硼的络合物均可利于上述无机锂盐化合物的溶解,但本发明主要应用于锂离子电池,有些工业上使用的三氟化硼的溶剂(或络合物)并不适合用于锂离子电池体系中,因此本发明优选式ⅱ-1~ⅱ-11所示的碳酸酯类三氟化硼络合物、醚类三氟化硼络合物、羧酸酯类三氟化硼络合物、n取代吡咯烷酮类三氟化硼络合物、吡啶类三氟化硼络合物、腈类三氟化硼络合物、含磷类三氟化硼络合物和砜类三氟化硼络合物。虽然式ⅱ-1~ⅱ-11示意为三氟化硼与络合物是1:1或1:2的物质的量比例出现,但实际使用的三氟化硼络合物中两者的比例并不限于此,而可以是任何便于商业化或实际使用的比例。

12、本发明所述三氟化硼络合物占电解液总质量的0.01~10.0%,优选占电解液总质量的0.1~5.0%,更优选占电解液总质量的0.3~1.5%。

13、本发明所述无机锂盐化合物选自氟化锂、草酸锂、二氟磷酸锂、氧化锂、氢氧化锂、硝酸锂、碳酸锂、磷酸锂或硫酸锂中的至少一种。优选地,所述无机锂盐化合物选自氟化锂、草酸锂、二氟磷酸锂、硝酸锂、碳酸锂、磷酸锂或硫酸锂中的至少一种。更优选地,所述无机锂盐化合物选自氟化锂、草酸锂或二氟磷酸锂中的至少一种。这类锂盐可以是电池材料本身所具有的杂质成分、辅料中所夹带的成分,也可以是人为地向电极中添加的。

14、本发明所述电解液除三氟化硼络合物外,还包括:

15、锂盐,所述锂盐选自六氟磷酸锂、六氟砷酸锂、高氯酸锂、四氟硼酸锂、四氟草酸磷酸锂、双三氟甲烷磺酸亚胺锂、双氟磺酰亚胺锂、双草酸硼酸锂、二氟代草酸硼酸锂、二氟二草酸磷酸锂或二氟磷酸锂中的至少一种,浓度为0.01~2.0mol/l;

16、有机溶剂,所述有机溶剂选自碳酸酯、羧酸酯或醚中的至少一种。一般地,所述有机溶剂为链状碳酸酯和环状碳酸酯的混合物,且环状碳酸酯占有机溶剂的10~50%,其余为链状碳酸酯和/或羧酸酯,这样组合使得电解液具有较好的介电常数和溶解能力,有利于主锂盐的溶解,提高电解液的电导率。

17、作为优选,所述主锂盐选自六氟磷酸锂和/或双(氟磺酰)亚胺锂,浓度为0.5~2.0mol/l,更优选浓度为0.8~1.5mol/l;所述有机溶剂选自碳酸乙烯酯、碳酸丙烯酯、碳酸丁烯酯、碳酸二甲酯、碳酸二乙酯、碳酸二丙酯、碳酸甲乙酯、碳酸甲丙酯、碳酸乙丙酯、氟代碳酸乙烯酯、二(2,2,2-三氟乙基)碳酸酯、乙酸乙酯、丙酸甲酯、丙酸乙酯、乙酸丙酯、丙酸丙酯、丁酸甲酯、丁酸乙酯、γ-丁内酯、氟乙酸甲酯、氟乙酸乙酯、二氟乙酸乙酯、三氟乙酸乙酯、乙酸2,2-二氟乙酯、2,2,2-三氟乙酸乙酯、正丁酸2,2,2-三氟乙酯、乙二醇二甲醚、四氢呋喃、1,3-二氧五环或1,1,2,2-四氟乙基-2,2,3,3-四氟丙基醚中的至少一种。

18、进一步地,本发明所述电解液还包括基础添加剂,所述基础添加剂选自磺酸酯类化合物、硫酸酯类化合物、氟代碳酸酯类化合物或不饱和碳酸酯类化合物中的至少一种,用量占电解液总质量的0.1~10.0%。

19、所述磺酸酯类化合物选自1,3-丙磺酸内酯、1,3-丙烯磺酸内酯、1,4-丁磺酸内酯或甲烷二磺酸亚甲酯中的至少一种;

20、所述硫酸酯类化合物选自硫酸乙烯酯、硫酸丙烯酯、4-甲基硫酸乙烯酯、4-氟代硫酸乙烯酯或4,4'-联硫酸乙烯酯中的至少一种;

21、所述氟代碳酸酯类化合物选自氟代碳酸乙烯酯、二氟代碳酸乙烯酯或三氟甲基碳酸乙烯酯中的至少一种;

22、所述不饱和碳酸酯类化合物选自碳酸亚乙烯酯和/或乙烯基碳酸乙烯酯。

23、作为优选,所述基础添加剂选自碳酸亚乙烯酯、氟代碳酸乙烯酯、1.3-丙磺酸内酯或硫酸乙烯酯中的至少一种。

24、具体地,本发明提高电极极片孔隙率的方法通过以下步骤实现:

25、在电解液制备过程中,添加前述三氟化硼络合物;

26、在电极极片的制备过程中:将无机锂盐化合物和电极材料、导电剂、粘结剂、分散剂一起搅拌均匀制得浆料,然后将浆料涂覆于集流体上烘干辊压后得到电极极片,并通过卷绕或叠片工艺制备成电芯;

27、将含三氟化硼络合物的电解液注入所述含有无机锂盐化合物的电极极片组装成的电芯中制得锂离子电池。

28、本发明所述制得的锂离子电池中的电极极片的孔隙率为10%~40%。

29、不同体系中电极极片的孔隙率不同。钴酸锂正极片的孔隙率优选为14%~20%,磷酸铁锂正极片孔隙率为30%~40%,碳负极极片孔隙率为20%~35%。

30、作为优选,在电极极片的制备过程中,以重量份数计,将0.05~10份无机锂盐化合物和85~98份电极材料、0.1~5.0份导电剂、1.0~5.0份粘结剂溶于分散剂中,制得固含量为40~70%的浆料,所述无机锂盐化合物、电极材料、导电剂和粘结剂的总重量份数为100份。分散剂的用量根据所需浆料的固含量进行调整。

31、所述电极材料为正极材料或负极材料,所述正极材料选自钴酸锂、磷酸铁锂、三元材料、富锂锰、镍锰尖晶石、磷酸铁锰锂或锰酸锂中的至少一种;所述负极材料选自人造石墨、天然石墨、软碳、硬碳、中间相沥青碳化物、过渡金属氧化物或钛酸锂中的至少一种;

32、所述导电剂选自碳纳米管、炭黑、乙炔黑、石墨烯或科琴黑中的至少一种;

33、所述粘结剂选自聚偏氟乙烯、聚乙烯醇、丁苯橡胶、羧甲基纤维素钠、聚丙烯酸、聚丙烯腈或丁腈橡胶和硅胶中的至少一种;

34、所述溶剂选自n-甲基吡咯烷酮、水、丙酮或甲苯中的至少一种。

35、所述电极极片是正极片或负极片。

36、在一些特殊的实施方式中,所述电极材料本身就含有碳酸锂(li2co3)和氢氧化锂(lioh)等无机锂盐,使用该类电极材料进行电极极片的制备过程时,可以适当减小无机锂盐化合物的添加量(如0.05~2.0份)或增加电解液中三氟化硼络合物的添加量。例如商业化的三元高镍正极材料,其表面含有li2co3和lioh,而过多li2co3和lioh可能会影响电池加工和电化学性能,故现有技术中常常需要通过各种技术手段来减少或控制其表面的li2co3和lioh含量。通过本发明的技术方案,不仅可以将多余的li2co3和lioh转化成有利于电池性能的锂盐化合物,还能省去对三元高镍正极材料表面的li2co3和lioh含量控制。

37、本发明使用的三氟化硼络合物将无机锂盐溶解后,可形成利于电池体系的可溶性锂盐。例如,将含三氟化硼络合物的电解液注入含有氟化锂的电极极片形成的电芯中,三氟化硼会溶解电极极片中的氟化锂,并转化生成四氟硼酸锂溶解于电解液中,四氟硼酸锂作为电解液添加剂可以能提升电池低温性能。又如,三氟化硼络合物可以将草酸锂转化成可溶的四氟硼酸锂和二氟草酸硼酸锂,这两种物质均可以用于锂离子电池电解液的添加剂,提升电池性能。此外,经发明人实验验证,三氟化硼络合物还可以溶解氧化锂、氢氧化锂、硝酸锂、碳酸锂、磷酸锂、硫酸锂等。无机锂盐化合物遇电解液中的三氟化硼溶解进入电解液后,会在高压实密度极片中留下均匀的孔隙结构,相互交联的孔框架结构为锂离子的传递提供了快速通道,保证了电解液的在电极极片中的浸润性,增加了锂离子传输效率。

38、本发明还提供一种锂离子电池,包括正极片、负极片、间隔设置于正极片和负极片之间的隔膜,特别地,将含有前述三氟化硼络合物的电解液注入含有无机锂盐化合物的电极极片卷绕或叠片形成的电芯中,从而获得所述锂离子电池。

39、所述无机锂盐化合物选自氟化锂、草酸锂、二氟磷酸锂、氧化锂、氢氧化锂、硝酸锂、碳酸锂、磷酸锂或硫酸锂中的至少一种。

40、与现有技术相比,本发明具有的有益效果为:

41、1、本发明通过在电解液中添加三氟化硼络合物,与电极极片中已存在的或人工添加的无机锂盐化合物共同作用,注液后三氟化硼络合物溶解了电极极片中的无机锂盐,留下了孔隙,极片孔隙率提高;电极极片与电解液接触的活性位点增加,电解液更易浸润极片,多孔隙有利于提高锂离子的传输能力,制备获得的锂离子电池具有更好的倍率性能和低温放电性能。

42、2、本发明高能量密度电极极片造孔方法简单,无需进行多次涂布碾压来造孔,简化电池极片造孔工艺,成本低、效率高,易于产业化生产。

43、本发明含三氟化硼络合物的电解液可以有效溶解难溶的无机锂盐化合物,并转化为新的可溶锂盐,提升电池性能。

- 还没有人留言评论。精彩留言会获得点赞!