发光装置的制作方法

1.本发明涉及包含发光元件的发光装置。

背景技术:

2.以往,已知有经由焊料对布线基板进行气密性密封的技术。例如,在专利文献1中公开了一种弹性表面波装置,其具有安装在基板上的弹性表面波元件和配置在该元件的周围的污染防止壁、以及经由焊料对弹性表面波元件和污染防止壁进行气密性密封的金属盖。另外,在专利文献2中公开了一种形成有密封用焊盘电极(land)的陶瓷布线基板、以及金属盖,该金属盖具有对开放端周围进行加工而成的金属盖接合部,且经由焊料对密封用焊盘电极进行气密性密封。

3.[现有技术文献]

[0004]

[专利文献]

[0005]

[专利文献1]日本特开平6-216698号公报

[0006]

[专利文献2]日本特开平7-202449号公报

技术实现要素:

[0007]

[发明所要解决的课题]

[0008]

例如,在专利文献1那样的装置中,考虑如专利文献2那样将盖经由焊料与布线基板接合来进行元件的气密性密封的情况。在该情况下,在一边对该盖施加载荷一边进行加热而使焊料熔化时,虽然熔化的焊料进入到设置于布线基板与盖接合部之间的间隙,但剩余的焊料从该间隙朝布线基板上的元件溢出而润湿扩展到与该元件连接的布线上,被视作为问题之一。

[0009]

在产生了上述那样的问题的情况下,例如,会产生与元件连接的布线间的短路、布线基板与盖的接合部分的焊料不足所导致的气密不良,有可能对装置制造时的成品率产生影响。

[0010]

本发明是鉴于上述问题而完成的,其目的在于提供一种发光装置,在向搭载有发光元件等半导体元件的布线基板接合对该半导体元件进行气密性密封的盖时,能够防止焊料向布线上润湿扩展,防止制造时的不良产生。

[0011]

[用于解决课题的手段]

[0012]

本发明的发光装置的特征在于,具有:基板,其形成有供电布线图案和框状的接合框图案,所述供电布线图案包括:形成于基板的表面的1个区域的第1金属焊盘;在所述1个区域与所述第1金属焊盘分离地形成的第2金属焊盘;在所述表面从所述第1金属焊盘延伸到所述1个区域的外侧的第1金属布线;以及从所述第2金属焊盘延伸到所述1个区域的外侧并与所述第1金属焊盘及所述第1金属布线分离的第2金属布线,所述接合框图案与所述供电布线图案分离并包围所述供电布线图案;发光元件,其经由所述第1金属焊盘及所述第2金属焊盘而安装于所述基板的所述表面的所述1个区域;以及密封部件,其在底面形成有与

所述接合框图案相对的框状的密封接合部件,通过对所述密封接合部件和所述接合框图案进行压接熔化而将所述密封部件接合到所述基板,所述密封部件对所述供电布线图案和所述发光元件进行密封,在所述基板的所述表面上,所述第1金属布线和所述第2金属布线中的任意一方的表面的至少一部分被覆盖膜覆盖,所述覆盖膜与所述接合框图案分离,且由具有与所述第1金属布线和所述第2金属布线的上表面相比对所述密封接合部件的材料的润湿性较差的表面的金属材料构成。

附图说明

[0013]

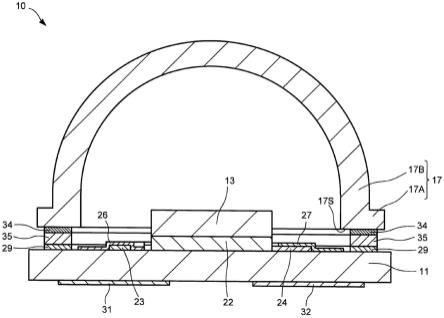

图1是实施例1的发光装置的立体图。

[0014]

图2是实施例1的发光装置的俯视图。

[0015]

图3是实施例1的发光装置的剖视图。

[0016]

图4是实施例2的发光装置的立体图。

[0017]

图5是实施例2的发光装置的俯视图。

[0018]

标号说明

[0019]

10、20发光装置

[0020]

11基板

[0021]

13发光元件

[0022]

15齐纳二极管

[0023]

17密封盖

[0024]

21、41第1金属焊盘

[0025]

22、42第2金属焊盘

[0026]

43第3金属焊盘

[0027]

44第4金属焊盘

[0028]

45第5金属焊盘

[0029]

46第6金属焊盘

[0030]

47第7金属焊盘

[0031]

48第8金属焊盘

[0032]

23、55第1金属布线

[0033]

24、56第2金属布线

[0034]

26、58第1金属膜

[0035]

27、59第2金属膜

[0036]

29接合框图案

[0037]

31第1下表面电极

[0038]

32第2下表面电极

[0039]

34金属化图案

[0040]

35密封接合部件

[0041]

51第1中间布线

[0042]

52第2中间布线

[0043]

53第3中间布线

[0044]

54第4中间布线

[0045]

61第1分隔膜

[0046]

62第2分离膜

具体实施方式

[0047]

以下,参照附图对本发明的实施例进行具体说明。此外,在附图中,对相同的构成要素标注相同的附图标记,并省略重复的构成要素的说明。

[0048]

[实施例1]

[0049]

图1是实施例1的发光装置10的立体图。基板11是上表面形状为正方形的平板状的基板。基板11是氮化铝(aln)、氧化铝(al2o3)、氮化硅(si3n4)等的具有绝缘性的陶瓷基板。

[0050]

发光元件13配置在基板11的上表面的大致中央,是上表面形状为矩形的发光元件。在本实施例中,发光元件13是从上表面射出紫外区域的波长范围的光的倒装芯片型的发光二极管(light emitting diode:led)。发光元件13构成为包括支承基板和由n型半导体层、发光层、p型半导体层构成的光电转换层(均未图示)。

[0051]

保护元件15是上表面形状为长方形的元件。保护元件15在基板11的上表面与发光元件13分离且长边与发光元件13的一边平行地延伸。在本实施例中,保护元件15是齐纳二极管(zener diode:zd),其保护发光元件13不受为了驱动发光元件13而从外部供电的过程中瞬间超过稳定状态而流过的浪涌电流的影响,并能得到恒定的电压。

[0052]

密封盖17是配置于基板11的上表面且在基板11上覆盖发光元件13及保护元件15的密封部件。在本实施例中,密封盖17由玻璃构成,具有能够收纳发光元件13及保护元件15的凹陷。

[0053]

密封盖17中的框体部17a是具有与基板11的上表面相对的底面的正方形的框状的部分,接合到基板11。框体部17a的外缘与基板11的外缘大致相同。

[0054]

密封盖17中的作为透光部的透镜部17b(或者也称为窗部17b)是从框体部17a的内侧立起,并从该框体部17a的上表面向上方突出的凸形状的部分。该透镜部17b具有圆顶形状,使从发光元件13射出的光向密封盖17的外方透光。在本实施例中,透镜部17b具有厚度均匀的圆顶形状。透镜部17b也能够设为使从发光元件13射出的光聚光或扩散的形状。

[0055]

另外,密封盖17也能够设为通过对长方体的玻璃的一面进行蚀刻而具有凹陷的形状,该凹陷能够收纳发光元件13以及保护元件15。在该情况下,凹陷的底面成为窗部17b,划定凹陷的外周成为框体部17a。另外,密封盖17也能够通过在成为窗部17b的正方形的玻璃板上熔敷成为框体部17a的框状的玻璃框体而形成。

[0056]

密封盖17将发光元件13和保护元件15以及为了将它们电连接而形成在基板11上的布线密封在基板11上的空间中。

[0057]

图2是实施例1的发光装置10的俯视图。在图2中,为了避免图示的复杂化,用点划线表示图1中记载的发光元件13、保护元件15,省略密封盖17进行说明。另外,在图2中,将与基板11的相对的一组边平行的基板11的中心线表示为中心线cl。

[0058]

第1金属焊盘21(例如阳极)及第2金属焊盘22(例如阴极)是由彼此分离地配置在基板11的上表面的大致中央的、上表面为长方形的金属层构成的电极焊盘。第1金属焊盘21包含焊盘21a及焊盘21b。焊盘21a及焊盘21b彼此的大小大致相同,在基板11的上表面彼此

分离且与沿着各自的长边的方向平行地伸长。

[0059]

第2金属焊盘22是由在与第1金属焊盘21的焊盘21a及焊盘21b之间与它们分离地配置的长方形的金属层构成的电极焊盘。第2金属焊盘22具有其长边与焊盘21a及焊盘21b各自的长边平行地伸长的长条状的上表面形状。另外,第2金属焊盘22以被焊盘21a和焊盘21b夹着的方式配置于基板11的上表面。

[0060]

在本实施例中,第1金属焊盘21和第2金属焊盘22各自的上表面与设置在与该上表面相对的发光元件13的底面上的元件电极焊盘(未图示)接合。即,连结第1金属焊盘21及第2金属焊盘22各自的外缘的区域是用于接合发光元件13的接合区域。

[0061]

第1金属焊盘21及第2金属焊盘22通过在基板11上层叠多个金属层而构成。在本实施例中,第1金属焊盘21及第2金属焊盘22在基板11上依次层叠有铜(cu)、镍(ni)、钯(pd)、金(au)、金锡(ausn)合金。

[0062]

第1金属布线23是形成于基板11的上表面的金属布线,在比中心线cl靠左侧的区域中与第1金属焊盘21的焊盘21a和焊盘21b各自的短边连接。第1金属布线23在基板11上与第2金属焊盘22分离,且电绝缘。

[0063]

第1金属布线23沿着该各短边在图中上下方向上伸长,并且进一步沿着焊盘21a和焊盘21b各自的长边朝中心线cl延伸。即,第1金属布线23在比中心线cl靠左侧的区域中,沿着第1金属焊盘21和第2金属焊盘22的周围伸展,在基板11上以描绘c字的方式形成。

[0064]

第2金属布线24是形成于基板11的上表面的金属布线,在比中心线cl靠右侧的区域与第2金属焊盘22的短边连接。第2金属布线24在基板11上与第1金属焊盘21的焊盘21a及焊盘21b以及第1金属布线23分离,且电绝缘。

[0065]

第2金属布线24沿着第1金属焊盘21的焊盘21a和焊盘21b各自的短边伸展,并且进一步沿着焊盘21a和焊盘21b各自的长边朝中心线cl延伸。即,第2金属布线24在比中心线cl靠右侧的区域中,沿着第1金属焊盘21和第2金属焊盘22的周围延伸,在基板11上以描绘反转c字的方式形成。

[0066]

第1金属布线23和第2金属布线24关于中心线cl线对称。即,在基板11上,形成为c字状的第1金属布线23和形成为反转c字状的第2金属布线24以相互分离且相对的方式配合,从而成为在与连接到第1金属焊盘21以及第2金属焊盘22的短边以外的部分、第1金属布线23和第2金属布线24彼此相分离的形状。

[0067]

第1金属布线23和第2金属布线24通过在基板11上层叠多个金属层而构成。在本实施例中,第1金属布线23和第2金属布线24在基板11上依次层叠有cu、ni、pd、au。

[0068]

以下,在本实施例中,将第1金属焊盘21、第2金属焊盘22、第1金属布线23及第2金属布线24一并称为供电布线图案。

[0069]

发光元件13(单点划线的框)在下表面具备第1极性(例如阳极)的元件电极焊盘和第2极性(例如阴极)的元件电极焊盘,分别经由ausn接合部件(未图示)与第1金属焊盘21以及第2金属焊盘22接合。

[0070]

发光元件13的接合按如下方式来进行:在含有甲酸的氮气气氛下,将第1极性的元件电极焊盘和第2极性的元件电极焊盘(未图示)按压于对应的第1金属焊盘21和第2金属焊盘22的上表面并进行加热。

[0071]

此外,在使用在上表面和下表面具备极性不同的元件电极焊盘的发光元件的情况

下,将与设置于该发光元件的下表面的元件电极焊盘的极性对应的一方金属焊盘配置成与该下表面的元件电极焊盘相对,将另一方金属焊盘设置于与上表面的元件电极焊盘的极性对应的金属布线的上表面。然后,通过接合部件将发光元件的下表面的元件电极焊盘和与之相对的一方金属焊盘接合,通过金属线将发光元件的上表面的元件电极焊盘与另一方金属焊盘连接即可。

[0072]

第1金属膜26在比中心线cl靠左侧的区域中,覆盖第1金属布线23并延伸至第1金属布线23的外侧的基板11的上表面区域。换言之,第1金属膜26以比第1金属布线23大的面积沿着第1金属布线23的形状进行覆盖。即,第1金属膜26在比中心线cl靠左侧的区域中,以沿着第1金属焊盘21及第2金属焊盘22的周围描绘c字的方式形成。

[0073]

第2金属膜27在比中心线cl靠右侧的区域中,覆盖第2金属布线24并延伸至第2金属布线24的外侧的基板11的上表面区域。换言之,第2金属膜27以比第2金属布线24大的面积沿着第2金属布线24的形状进行覆盖。即,第2金属膜27在比中心线cl靠右侧的区域,以沿着第1金属焊盘21及第2金属焊盘22的周围描绘反转c字的方式形成。

[0074]

第1金属膜26及第2金属膜27是相互分离且与第1金属焊盘21及第2金属焊盘22分离,并分别覆盖第1金属布线23及第2金属布线24的覆盖膜,由金属构成。在本实施例中,第1金属膜26以及第2金属膜27按照钛(ti)、铝(al)的顺序层叠,在表面具备氧化铝覆膜的钝态覆膜。该钝态覆膜具有不会因发光元件13的接合所使用的甲酸而变质或被除去的耐酸性。

[0075]

第1金属膜26和第2金属膜27分别使第1金属布线23和第2金属布线24的一部分露出。

[0076]

在本实施例中,从第1金属膜26和第2金属膜27的端部露出的第1金属布线23和第2金属布线24的端部成为与保护元件15进行接合的区域。

[0077]

第2金属膜27的2个端部的外周侧的一部分(27uh及27dh)越过中心线cl而延伸至第1金属膜26的外周侧的端部附近。在本实施例中,第1金属膜26的端部与第2金属膜27的端部的配置间隔wp设为50μm以上,以免短路。另外,为了使熔化的密封接合部件35不侵入而设为200μm以下。

[0078]

通过以上设置,形成为c字状的第1金属膜26与形成为反转c字状的第2金属膜27以相互分离且相对的方式配合,由此能够形成为分别覆盖第1金属布线23以及第2金属布线24且包围第1金属焊盘21以及第2金属焊盘22的框状的金属膜。

[0079]

接合框图案29是遍及基板11的周围而形成的框状的金属层。接合框图案29在基板11的上表面与第1金属膜26以及第2金属膜27分离,并包围上述的供电布线图案和第1金属膜26以及第2金属膜27。在本实施例中,接合框图案29在基板11上依次层叠有cu、ni、pd、au的金属层。

[0080]

接合框图案29的上表面与和该上表面相对的密封盖17的底面接合。

[0081]

图3是沿着图2的发光装置10的3-3线的剖视图。在图3中,包括图1所记载的发光元件13及密封盖17在内进行图示说明。

[0082]

如上所述,基板11是截面为矩形的平板状的绝缘部件。第1下表面电极31以及第2下表面电极32是在基板11的下表面相互分离地形成的平板状的金属层。第1金属布线23和第2金属布线24经由在上下方向上贯通基板11的由导电性金属构成的导通孔(未图示),分别与第1下表面电极31和第2下表面电极32电连接。

[0083]

在本实施例中,第1金属焊盘21、第1金属布线23以及第1下表面电极31能够作为阳极发挥作用,第2金属焊盘22、第2金属布线24以及第2下表面电极32能够作为阴极发挥作用。因此,通过对第1下表面电极31和第2下表面电极32通电,与第1金属焊盘21及第2金属焊盘22接合的发光元件13发光。

[0084]

金属化图案34是形成于密封盖17的框体部17a的底面17s上的框状的金属层。金属化图案34从底面17s侧起依次层叠有ti、pd、cu、ni、au的金属层。

[0085]

密封接合部件35设置在金属化图案34与接合框图案29之间,是将密封盖17与基板11接合的框状的接合部件。密封接合部件35是由au-sn 22wt%合金构成的金属成型体(预成型体材料)熔化并固化而成的。

[0086]

密封盖17经由金属化图案34及密封接合部件35与形成于基板11的上表面的接合框图案29接合。密封盖17通过与基板11接合而将由框体部17a及透镜部17b的内侧面(凹陷)形成的空间密封,从而将该空间内的设置在该基板11上的发光元件13、供电布线图案、第1金属膜26及第2金属膜27气密性密封。

[0087]

在此,参照图3,对第1金属膜26以及第2金属膜27进行详细叙述。如上所述,第1金属膜26和第2金属膜27是分别覆盖第1金属布线23和第2金属布线24且延伸到第1金属布线23和第2金属布线24的外侧的区域的金属膜。

[0088]

具体而言,第1金属膜26以及第2金属膜27分别从第1金属布线23以及第2金属布线24各自的上表面经由外侧面延伸至基板11的上表面,与接合框图案29隔着绝缘距离分离地配置。

[0089]

在本实施例中,第1金属膜26以及第2金属膜27由覆盖ti的al构成,遍及其表面形成有薄的致密的氧化铝覆膜即钝态覆膜。例如,在形成有供电布线图案以及接合框图案29的基板11中,通过溅射、蒸镀等对第1金属膜26以及第2金属膜27进行图案化之后,将该第1金属膜26以及第2金属膜27在管理为湿度为70%以下的常温大气下静置,由此能够形成该钝态覆膜。优选湿度为60%以下。这是因为,例如在湿度为70%以上的气氛下,局部地形成氢氧化铝、致密性低的氧化铝,排斥熔化的密封接合部件35的特性降低。

[0090]

另一方面,未被第1金属膜26以及第2金属膜27覆盖的第1金属布线23、第2金属布线24、第1金属焊盘21以及第2金属焊盘22在其表面配置有作为贵金属的au。即,在第1金属布线23、第2金属布线24、第1金属焊盘21以及第2金属焊盘22的表面未形成有钝态覆膜。

[0091]

在本实施例中,在表面形成有钝态覆膜的由al构成的第1金属膜26和第2金属膜27对由熔化的ausn合金构成的密封接合部件35的润湿性差,排斥熔化的ausn合金。另外,由陶瓷构成的基板11的表面也对熔化的密封接合部件35的润湿性差,排斥熔化的ausn合金。但是,第1金属膜26和第2金属膜27上的钝态覆膜的表面比陶瓷表面光滑,因此容易排斥熔化的ansn合金。

[0092]

与此相对,第1金属布线23和第2金属布线24对熔化的密封接合部件35的润湿性良好,容易被熔化的ausn合金润湿,表面的au层与ausn合金熔化,使ausn合金固化。

[0093]

在制造上述发光装置10时,一边对密封盖17施加载荷一边升温,使密封接合部件35熔化及固化而将该密封盖17接合到基板11(压接熔化工序)。

[0094]

具体而言,在密封盖17的底面17s临时固定由成型金属体构成的密封接合部件35,在氮气氛中与接合框图案29压接而进行加热。此时,由au-sn为22wt%的合金构成的密封接

合部件35在300℃下熔化及固化,密封盖17的金属化图案34与基板11的接合框图案29接合。

[0095]

在该压接熔化工序中,在对密封盖17施加载荷时,有时熔化的密封接合部件35的一部分从密封盖17的底面17s溢出,到达表面为au的第1金属布线23和第2金属布线24的表面而润湿扩展融合并固化。另外,有时熔化而溢出的密封接合部件35的一部分分离而小片化。

[0096]

在本实施例的发光装置10中,第1金属膜26和第2金属膜27分别覆盖第1金属布线23和第2金属布线24,因此,能够排斥熔化并溢出的密封接合部件35,防止其在第1金属布线23和第2金属布线24的表面润湿扩展融合并固化的情况。由此,能够防止第1金属布线23和第2金属布线24这两者因熔化的密封接合部件35而连通并短路。此外,被排斥的密封接合部件35返回到密封盖17的金属化图案34与基板11上的接合框图案29之间。

[0097]

进而,在本实施例的发光装置10中,第1金属膜26及第2金属膜27分别覆盖第1金属布线23及第2金属布线24,并且延伸至基板11的上表面而配置至接合框图案29的附近。由此,能够利用该金属膜的钝态覆膜将熔化并溢出的密封接合部件35排斥而推回。即,能够防止密封盖17与基板11的接合所需的密封接合部件35不足。另外,能够防止供电布线图案与接合框图案29因密封接合部件35的分离的小片而连通并短路。

[0098]

此外,在本实施例中,将第1金属膜26及第2金属膜27与接合框图案29之间的配置间隔wr设为100μm。若考虑密封盖的对位偏移,则配置间隔wr优选为100μm以上,为了抑制熔化的密封接合部件35的溢出,优选为300μm以下。

[0099]

因此,在本实施例的发光装置10中,第1金属膜26和第2金属膜27分别从第1金属布线23和第2金属布线24各自的上表面延伸到基板11的上表面,而配置到接合框图案29的附近,由此能够防止第1金属布线23与第2金属布线24的短路、基板11与密封盖17的接合部分的接合部件的不足所导致的气密不良。即,在本实施例的发光装置10中,能够防止在制造该发光装置10时产生不良。

[0100]

另外,第1金属膜26和第2金属膜27只要是能够在表面形成由金属氧化物构成的钝态覆膜的金属即可。例如,除了al以外,也可以是al合金、ni、cr、w、ti、钼(mo)等金属及其合金。优选的是,形成不会被甲酸等除去的钝态覆膜的金属是合适的。换言之,第1金属膜26及第2金属膜27所使用的金属只要是排斥熔化的密封接合部件35且在发光元件13的接合气氛中不会被除去的金属即可。

[0101]

另外,上述的钝态覆膜也可以经过表面处理工序而形成,例如,也可以通过臭氧清洗、加热工序来控制该钝态覆膜的厚度。由此,能够形成比通过上述的静置而形成的钝态覆膜更致密的钝态覆膜。

[0102]

另外,第1金属膜26和第2金属膜27可以在基板11与第1金属布线23及第2金属布线24上由多个金属层层叠,只要在表面形成有对上述密封接合部件35的润湿性差的金属即可。例如,也可以在具有钝态覆膜的al之下形成作为扩散防止层的pt、作为粘接层的ti等金属。

[0103]

另外,由第1金属膜26和第2金属膜27构成的金属膜只要覆盖第1金属布线23和第2金属布线24中的至少一方即可。由此,即使在熔化的密封接合部件35附着于未被金属膜覆盖的另一方金属布线而润湿扩展的情况下,也能够防止熔化的密封接合部件35与被该金属膜覆盖的一方金属布线接触。即,该金属膜通过防止熔化的密封接合部件35跨越第1金属布

线23和第2金属布线24而润湿扩展,能够防止两者导通。

[0104]

此时,优选由第1金属膜26和第2金属膜27构成的金属膜覆盖至少能够作为阳极布线发挥作用的第1金属布线23。这是因为,若溢出的密封接合部件35跨越第1金属布线23(阳极),则密封盖17的接合部成为正电位,在高湿度环境下,该接合部的构成金属的一部分离子化而引起电蚀。与此相对,当跨越第2金属布线24(阴极)时,密封盖17的接合部成为负电位,从而防止电蚀。

[0105]

设置于密封盖17的密封接合部件35只要是通过压接熔化工序与基板11接合的结构即可。例如,熔化前的密封接合部件35除了金属成形体以外,也可以通过镀敷处理而形成于密封盖17的底面17s,另外,也可以由多个凸块状的突起构成,所述多个凸块状的突起由ausn合金构成。

[0106]

[实施例2]

[0107]

接着,使用图4和图5对实施例2进行说明。实施例2与实施例1的不同点在于,在基板11上设置有发光元件13a~d这4个发光元件,在基板11上设置有将它们相互串联连接的2个中间布线,在接合框图案29设置有从其内缘延伸到内侧的2个延伸部。除此以外,基板11的构造、密封盖17的构造以及它们的接合方式与实施例1相同。以下,主要对与实施例1不同的点进行说明。

[0108]

图4是实施例2的发光装置20的立体图。如上所述,发光元件13a~d是配置于基板11的上表面的发光元件。保护元件15是配置在基板11的上表面中央的齐纳二极管。

[0109]

发光元件13a~d在基板11的上表面以包围保护元件15的方式设置于保护元件15的周围。在基板11的上表面,发光元件13a和13d以该2个元件夹着保护元件15的方式配置。另外,在基板11的上表面,发光元件13b和13c以该2个元件夹着保护元件15的方式配置。

[0110]

密封盖17与实施例1同样地,将发光元件13a~d和保护元件15以及为了将它们电连接而形成在基板11上的布线密封在基板11上的空间内。

[0111]

图5是实施例2的发光装置20的俯视图。在图5中,为了避免图示的复杂化,用点划线表示图4中记载的发光元件13a~d、保护元件15,省略密封盖17来进行说明。另外,在图5中,将与基板11的相对的一组边平行的基板11的上表面的中心线表示为中心线cl1,将与该中心线cl1垂直相交的基板11的上表面的中心线表示为中心线cl2。

[0112]

在本实施例中,发光元件13a在基板11上配置于比中心线cl2靠上侧的位置。发光元件13b在基板11上配置在中心线cl1的右侧。发光元件13c在基板11上配置在中心线cl1的左侧。发光元件13d在基板11上配置于比中心线cl2靠下侧的位置。

[0113]

发光元件13a及发光元件13d以中心线cl1通过其各自的一部分的方式配置在基板11上。发光元件13b及发光元件13c以中心线cl2通过其各自的中心的方式配置。发光元件13a~d各自在基板11上相互分离。

[0114]

在本实施例中,发光元件13a与发光元件13d关于基板11的上表面中心、即中心线cl1与中心线cl2的交点呈点对称地配置。另外,在本实施例中,发光元件13b和发光元件13c关于中心线cl1线对称地配置。

[0115]

第1金属焊盘41及第2金属焊盘42是配置在发光元件13a之下,且在基板11上相互分离地设置的一对电极焊盘。同样地,第3金属焊盘43及第4金属焊盘44是配置在发光元件13b之下,且在基板11上相互分离地设置的一对电极焊盘。另外,第5金属焊盘45和第6金属

焊盘46是配置在发光元件13c之下,在基板11上相互分离地设置的一对电极焊盘。另外,第7金属焊盘47及第8金属焊盘48是配置在发光元件13d之下,在基板11上相互分离地设置的一对电极焊盘。

[0116]

在本实施例中,第1金属焊盘41、第3金属焊盘43、第5金属焊盘45及第7金属焊盘47由上表面为大致正方形的金属层构成。另外,第2金属焊盘42、第4金属焊盘44、第6金属焊盘46及第8金属焊盘48由上表面为长方形的金属层构成。

[0117]

上述的一对电极焊盘各自的上表面与实施例1同样地,与设置在与该上表面分别相对的发光元件13a~d各自的底面的元件电极焊盘(未图示)接合。

[0118]

第1中间布线51是在基板11的上表面将第2金属焊盘42与第3金属焊盘43连接的金属布线。第2中间布线52是在基板11的上表面将第6金属焊盘46与第7金属焊盘47连接的金属布线。

[0119]

第3中间布线53和第4中间布线54是配置在保护元件15之下的金属布线。第3中间布线53和第4中间布线54在基板11的上表面分别从第1金属焊盘41和第8金属焊盘48朝中心线cl2伸展。第3中间布线53和第4中间布线54以通过中心线cl1且隔着中心线cl2彼此相对的方式分离配置。

[0120]

如实施例1所述,接合框图案29是遍及基板11的周围而形成的框状的金属层。接合框图案29中的第1延伸部29e1是在基板11上的比中心线cl1靠右侧的区域中从接合框图案29的内缘通过中心线cl2朝中心线cl1延伸的部分。另外,第1延伸部29e1与第4金属焊盘44连接。即,第4金属焊盘44经由第1延伸部29e1与接合框图案29连接。

[0121]

接合框图案29中的第2延伸部29e2是在基板11上的比中心线cl1靠左侧的区域中从接合框图案29的内缘通过中心线cl2朝中心线cl1延伸的部分。另外,第2延伸部29e2与第5金属焊盘45连接。即,第5金属焊盘45经由第2延伸部29e2与接合框图案29连接。

[0122]

第1金属布线55是在基板11的上表面设置于比中心线cl1靠左侧且比中心线cl2靠上侧的区域的金属布线。第1金属布线55与第1金属焊盘41连接。

[0123]

第1金属布线55从第1金属焊盘41的一边朝远离中心线cl1的方向、即图中左方延伸。第1金属布线55在基板11的上表面与第1金属焊盘41及第3中间布线53以外的金属焊盘和布线分离,与该第1金属焊盘41及第3中间布线53以外的金属焊盘和布线电绝缘。

[0124]

第2金属布线56是在基板11的上表面设置于比中心线cl1靠右侧且比中心线cl2靠下侧的区域的金属布线。第2金属布线56与第8金属焊盘48连接。

[0125]

第2金属布线56从第8金属焊盘48的一边朝远离中心线cl1的方向、即图中右方延伸。第2金属布线56在基板11的上表面与第8金属焊盘48及第4中间布线54以外的金属焊盘和布线分离,与该第8金属焊盘48及第4中间布线54以外的金属焊盘和布线电绝缘。

[0126]

第1金属膜58在基板11的上表面形成于比中心线cl2靠上侧的区域,覆盖第1金属布线55并延伸至第1金属布线55的外侧的区域。换言之,第1金属膜58覆盖除了与第1金属焊盘41的连接部分以外的第1金属布线55。

[0127]

另外,第1金属膜58在基板11的上表面从图中左方朝右方越过中心线cl1而沿着接合框图案29的内缘延伸。而且,第1金属膜58的延伸部以与第1金属焊盘41及第2金属焊盘42分离且从图中上方包围第1金属焊盘41及第2金属焊盘42的方式配置。

[0128]

第2金属膜59在基板11的上表面形成于比中心线cl2靠下侧的区域,覆盖第2金属

布线56并延伸至第2金属布线56的外侧的区域。换言之,第2金属膜59覆盖除了与第8金属焊盘48的连接部分以外的第2金属布线56。

[0129]

另外,第2金属膜59在基板11的上表面从图中右方朝左方越过中心线cl1而沿着接合框图案29的内缘延伸。而且,第2金属膜59的延伸部以与第7金属焊盘47及第8金属焊盘48分离且从图中下方包围第7金属焊盘47及第8金属焊盘48的方式配置。

[0130]

第1金属膜58及第2金属膜59在基板11上与接合框图案29分离地配置。在本实施例中,第1金属膜58与第2金属膜59关于基板11上的中心线cl1与中心线cl2的交点呈点对称。

[0131]

第1分隔膜61是由金属构成的覆盖膜,其以沿图中上下方向跨越接合框图案29的第1延伸部29e1的方式覆盖接合框图案29的第1延伸部29e1。第1分隔膜61在基板11上的第1金属膜58与第2金属膜59之间,与第1金属膜58及第2金属膜59分离地形成。

[0132]

第1分隔膜61与第4金属焊盘44分离,并且从基板11上的中心线cl2的上侧的区域沿着第4金属焊盘44的形状伸长,越过中心线cl2而覆盖接合框图案29的第1延伸部29e1。换言之,第1分隔膜61在俯视时将第4金属焊盘44与接合框图案29之间进行分隔。

[0133]

第2分隔膜62是由金属构成的覆盖膜,其以沿图中上下方向跨越接合框图案29的第2延伸部29e2的方式覆盖接合框图案29的第2延伸部29e2。第2分隔膜62在基板11上的第1金属膜58与第2金属膜59之间,与第1金属膜58及第2金属膜59分离地形成。

[0134]

第2分隔膜62与第5金属焊盘45分离,并且从基板11上的中心线cl2的下侧的区域沿着第5金属焊盘45的形状伸长,越过中心线cl2而覆盖接合框图案29的第2延伸部29e2。换言之,第2分隔膜62在俯视时将第5金属焊盘45与接合框图案29之间进行分隔。

[0135]

在本实施例中,第1分隔膜61及第2分隔膜62在基板11上形成为l字状。第1分隔膜61与第2分隔膜62关于基板11上的中心线cl1与中心线cl2的交点呈点对称。

[0136]

将分别覆盖上述第1金属布线55及第2金属布线56的第1金属膜58及第2金属膜59、与第1分隔膜61及第2分隔膜62以彼此分离且相对的方式配合,由此可形成为包围第1金属焊盘41~第8金属焊盘48的框状的金属膜。换言之,发光元件13a~d在俯视时被第1金属膜58、第2金属膜59、第1分隔膜61以及第2分隔膜62以框状包围。

[0137]

如上所述,在本实施例中,第1金属布线55与第1金属焊盘41连接,第2金属焊盘42经由第1中间布线51与第3金属焊盘43连接,第4金属焊盘44经由接合框图案29的第1延伸部29e1及第2延伸部29e2与第5金属焊盘45连接,第6金属焊盘46经由第2中间布线52与第7金属焊盘47连接,第8金属焊盘48与第2金属布线56连接。

[0138]

即,与第1金属焊盘41及第2金属焊盘42接合的发光元件13a、与第3金属焊盘43及第4金属焊盘44接合的发光元件13b、与第5金属焊盘45及第6金属焊盘46接合的发光元件13c、以及与第7金属焊盘47及第8金属焊盘48接合的发光元件13d经由所述第1中间布线51、第2中间布线52、具备第1延伸部29e1及第2延伸部29e2的接合框图案29而串联连接。

[0139]

第1金属布线55和第2金属布线56与实施例1同样地,经由在上下方向上贯通基板11的由导电性金属构成的导通孔(未图示),分别与设置于基板11的下表面的第1下表面电极31和第2下表面电极32电连接。

[0140]

在本实施例中,第1金属布线55能够作为阳极发挥作用,第2金属布线56能够作为阴极发挥作用。因此,通过对上述的第1下表面电极31和第2下表面电极32通电,电流依次流过与第1金属焊盘41~第8金属焊盘48分别接合的发光元件13a、13b、13c、13d,该发光元件

13a~d分别发光。

[0141]

这样,在本实施例中,具备第1延伸部29e1以及第2延伸部29e2的接合框图案29除了作为用于使密封盖17接合的金属图案发挥作用之外,还能够作为用于将发光元件13a~d电连接的金属布线发挥作用。

[0142]

在实施例2中,第1中间布线51、第2中间布线52、第3中间布线53、第4中间布线54、第1金属布线55以及第2金属布线56分别与实施例1同样地在基板11上依次层叠有cu、ni、pd、au。

[0143]

另外,第1金属膜58、第2金属膜59、第1分隔膜61以及第2分隔膜62与实施例1同样,按照ti、al的顺序层叠,遍及其表面具备薄的致密的氧化铝覆膜即钝态覆膜。

[0144]

在本实施例的发光装置20中,与实施例1同样地,第1金属膜58和第2金属膜59分别覆盖第1金属布线55和第2金属布线56。因此,在发光装置20的制造时的密封盖17的接合工序(上述的压接熔化工序)中,该第1金属膜58和第2金属膜59排斥熔化并溢出的密封接合部件35。

[0145]

因此,能够防止熔化并溢出的密封接合部件35在第1金属布线55和第2金属布线56的表面润湿扩展融合并固化的情况。由此,能够利用熔化的密封接合部件35防止第1金属布线55及第2金属布线56与未连接于该金属布线的金属焊盘相连通而发生短路。

[0146]

另外,第1金属膜58和第2金属膜59与实施例1同样,分别覆盖第1金属布线55和第2金属布线56,并且延伸到第1金属布线55和第2金属布线56的外侧的基板11上的区域,配置到接合框图案29的附近。由此,能够利用该金属膜的钝态覆膜将熔化并溢出的密封接合部件35排斥而推回。即,能够防止密封盖17与基板11的接合所需的密封接合部件35不足。

[0147]

另外,第1金属膜58和第2金属膜59能够防止熔化并溢出的密封接合部件35在第1金属焊盘41及第2金属焊盘42、第7金属焊盘47及第8金属焊盘48的表面分别润湿扩展融合并固化的情况。

[0148]

另外,在发光装置20的制造时,在将发光元件13b及13c分别接合到第4金属焊盘44及第5金属焊盘45的上表面时,第1分隔膜61及第2分隔膜62能够将发光元件的接合部件排斥而推回。即,第1分隔膜61及第2分隔膜62在发光元件13b及13c的接合时,能够防止该发光元件13b及13c的接合部件润湿扩展到接合框图案29。

[0149]

进而,在本实施例的发光装置20中,第1分隔膜61及第2分隔膜62排斥熔化并溢出的密封接合部件35,由此,该密封接合部件35在第4金属焊盘44及第5金属焊盘45的表面润湿扩展,能够防止使得已安装(接合)的发光元件13b及13c短路。

[0150]

因此,在本实施例的发光装置20中,能够防止上述的金属布线、金属焊盘间的短路、基板11与密封盖17的接合部分的接合部件的不足所导致的气密性不良、以及发光元件13a~d的短路。即,在本实施例的发光装置20中,能够防止在制造该发光装置20时产生不良。

[0151]

此外,在上述的实施例1以及实施例2中,对基板11为平板形状的情况进行了说明,但只要是第1金属膜(26、58)以及第2金属膜(27、59)能够分别覆盖第1金属布线(23、55)以及第2金属布线(24、56)的结构即可。基板11例如可以由具有凹部的陶瓷基板形成,供电布线图案与密封盖的接合面也可以不在同一平面上。

[0152]

本发明的发光装置中的各部分的尺寸、形状或结构不限于上述实施例,可以根据

用途等适当变更。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1