电池单元制造的系统和方法与流程

1.本公开涉及制造和组装电池单元阵列的系统和方法。

背景技术:

2.随着基于燃烧的功率源的使用转变成可再生资源和污染较少的其它资源(例如风、太阳、核),存储和利用显著水平的电能变得更加重要。为长时间段内存在高电流/电压需求的应用(例如,用于为大型/重型机动车辆供电)存储能量可使用其内存储能量的大量电池单元(例如,数千个)和用于将高水平的功率输送到其目的地的基础设施。

3.随着对能量传输系统的效率和功率的需求增加,电池模块的尺寸也增加,并且电池单元所需的电连接点的复杂性和数量也增加。重要的是,大量电池单元之间的连接允许高功率浪涌并且被一致地制造。较差的连接点可导致故障,包括例如电力传输不足和短路。连接之间缺乏一致性还可导致并联连接的多个单元内的过度可变阻抗和不平衡,从而导致由阻抗产生的所得热的能量损失以及总体电池组能量容量的减小。

4.此类故障和能量容量降低将直接影响电池供电的装置的性能。在高能量效率和功率对于动力式装置(例如,电池动力式车辆)的控制和长期耐久性和可靠性很重要的情况下,这种影响可能是显著不利的。因此,保持连接点的稳健性和一致性可以是制造大电池单元阵列的关键因素。同时,随着电池单元的数量增加,在阵列的多个电接触点和端子之间保持一致的对准和电连接变得更加困难和复杂。

5.一种类型的制造工艺包括将“可堆叠”部件与特定对准特征(例如,凹入、接片、物理锁定特征)组装在一起。随着部件阵列的增加,控制部件的对准变化并将它们电连接可能变得更加困难。用于连接电接触点(例如,电极触点和端子)的一些方法包括电阻点焊(即,通过引导电流通过存在电阻的接触区域来加热焊接位置)和摩擦引线结合(例如,利用超声能量以产生热并将材料结合在一起)。然而,可能难以准确地识别此类焊接技术并将其适配于未对准的连接点。例如,点焊可在未对准的连接点之间产生足够的热以完成焊接,但可能难以评估焊接是否已充分焊接连接点(例如,用于处理高功率负载)。

6.另一种焊接技术是激光焊接,其可在操作费用(opex)和资本支出(capex)两方面均比上述连接方法中的任一种在大批量制造操作中实现显著更高的生产量以及显著更低的成本。然而,激光焊接对基板与其所焊接的散热器的未对准更加敏感,特别是在两者之间的空间中。为此,将激光焊接应用到未对准的接触区域可由于激光束的偏转而损坏周围结构或导致将在使用早期失效的不良焊接。因此,本文所述的实施方案提供了用于制造和组装大尺寸电池单元阵列的改进的系统和方法。

技术实现要素:

7.在本文所述的一些实施方案的一方面,检测器用于扫描电池单元阵列的每个单元的电极接触区域的可能的焊接位点。基于每个单元的扫描,确定每个可能的焊接位点是否可行。可基于所确定的连接器和单元电极接触区域之间的对准以及基于该对准在每个对应

的可能接触区域中应用焊接是否将产生充分电结合电极接触区域和连接器的焊接来确定可行性。

8.基于确定该可能的焊接位点中的至少一个可能的焊接位点是可行的,选择并焊接该可行焊接位点中的至少一个可行焊接位点。在一些实施方案中,确定可行焊接位点的焊接是否成功。利用基于确定可行焊接位点的焊接计划,可响应于检测到焊接失败而选择和焊接附加的替代可行焊接位点。在一些实施方案中,电池阵列可响应于多个焊接失败和/或缺乏多个可用的可行焊接位点而重新对准或丢弃。

9.可行焊接位点的检测可通过检测由在低功率模式下操作的焊接激光器或标准可见光谱光产生的光来确定,该标准可见光谱光以与单元顶部的平面成大约10至45度的角度照射在一个或多个电池单元的顶部上。在确定可行焊接位点之后,可使用在焊接期间由激光器产生和反射的光来分析焊接的成功。如果检测到较差的焊接,则可选择并焊接替代可行焊接位点。

附图说明

10.通过结合附图考虑以下具体实施方式,本公开的上述和其他目的和优点将显而易见,其中类似的参考字符始终指代类似的部分,并且其中:

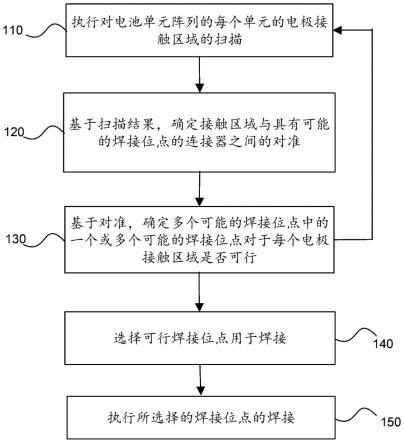

11.图1是根据本公开的一些实施方案的用于选择和焊接电池单元阵列的电极接触区域的过程的例示性流程图;

12.图2是根据本公开的一些实施方案的用于选择和焊接电池单元阵列的电极接触区域的过程的例示性流程图;

13.图3是根据本公开的一些实施方案的电池单元阵列和潜在焊接位点的例示图;

14.图4a是根据本公开的一些实施方案的具有确定的可行焊接位点的对准的电池单元接触区域的例示图;

15.图4b、图4c和图4d是根据本公开的一些实施方案的具有确定的可行焊接位点的未对准的电池单元接触区域的例示图;

16.图5a是根据一些实施方案的在焊接系统中使用的计算装置的示意图;

17.图5b是根据一些实施方案的激光焊接系统的例示图;

18.图5c示出了根据本公开的一些实施方案的焊接系统中的处理、视觉和焊接电路的例示性框图;

19.图6示出了根据本公开的一些实施方案的用于选择和激光焊接电池单元阵列的电极接触区域的过程的例示性流程图;并且

20.图7示出了根据本公开的一些实施方案的用于选择和激光焊接电池单元阵列的电极接触区域的过程的例示性流程图。

具体实施方式

21.在本公开的一方面,系统和方法扫描电池单元阵列的每个单元的电极接触区域的可能的焊接位点。基于每个单元的扫描,确定每个可能的焊接位点是否可行。可行性可基于连接器和单元电极接触区域之间的对准来确定。基于该对准,确定在每个对应的可能接触区域中应用焊接是否将导致在电极接触区域和连接器之间建立足够电连接的结合。在所述

多个可能的焊接位点中确定和选择可行焊接位点允许组装大电池单元阵列的稳健、有效的方法和系统。

22.图1是根据本公开的一些实施方案的用于选择和焊接电池单元阵列的电极接触区域的过程的例示性流程图。在框110处,执行对电池单元阵列的每个单元的电极接触区域的扫描。可使用光学检测器执行扫描。在如本文所述的一些实施方案中,光学检测器用于接收从电极接触区域的不同部分反射的光。可响应于接触区域的激光照明而产生反射光。在一些实施方案中,激光照明由在低功率模式下操作的焊接激光器生成,该低功率模式被配置为避免损坏接触区域。

23.在框120处,基于在框110处执行的扫描,确定电极接触区域和它们可焊接到的连接器之间的对准。在一些实施方案中,通过分析来自电极接触区域的不同部分的反射光来确定对准。不同部分可包括接触区域的部分和连接器的表示焊接连接点之间的对准的部分。不同部分可由不同的材料或物理特性表示,这些材料或物理特性导致不同强度和/或波长的光被检测器反射和接收。

24.在框130处,基于所确定的对准,确定每个电极接触区域的多个可能的焊接位点中的一个或多个可能的焊接位点用于焊接是否可行。可能的焊接位点的可行性可基于将所确定的对准与和最佳对准的偏离进行比较来确定。例如,接触区域中偏离最佳对准的接触区域的某些可能的可行焊接位点可基于偏离最佳对准的特定竖直和/或水平阈值而确定为不可行的。

25.在框140处,选择所确定的可行焊接位点中的一个或多个可行焊接位点用于焊接。在一些实施方案中,每个接触区域的可行焊接位点基于被指定用于单独端子的不同接触区域部分和/或以特定优先级或偏好顺序来组织。例如,更紧密地居中或与端子对准的可行焊接位点被指定为主焊接位点的较高偏好。首先选择主焊接位点用于焊接,如果较高偏好/主焊接位点的焊接失败,则可选择较低偏好/替代焊接位点用于焊接。

26.在框150处,焊接所选择的焊接位点中的一个或多个焊接位点。所选择的被焊接的位点最初可包括最高偏好/主焊接位点中的一者或多者。在一些实施方案中,分析焊接以确定焊接是否通过作为成功焊接的特定标准。分析可基于在焊接期间在检测器处接收的光。例如,在焊接期间接收到的一定程度的光强度和/或波长的缺乏用于指示焊接失败。响应于检测到焊接失败,可焊接相同或一个或多个另外的可行焊接位点,直到检测到成功的焊接。

27.图2是根据本公开的一些实施方案的用于选择和焊接电池单元阵列的电极接触区域的过程的例示性流程图。在框210处,检测器用于执行对电池单元阵列的每个单元的电极接触区域的扫描。检测器可以是光检测器,诸如光电检测器或将光能转换为电输出的类似装置。在一些实施方案中,检测器操作以接收从电极接触区域的区域(包括用于焊接的触点和端子)反射的光。

28.接触区域和检测器可相对于彼此移动,以便检测来自接触区域的各个部分的光。例如,当检测器从接触区域的不同部分接收光信号时,致动器可在接触区域上递增地移动检测器。检测到的光用于识别光从其反射的接触区域的部件,同时监测致动器的位置以确定所识别的区域在接触区域内的对应相对位置。反射的光可响应于来自预定光源(诸如在低功率模式下操作的焊接激光器)的照明而生成。识别可基于与制造部件的材料相关联的波长/强度光反射分布。例如,在一些实施方案中,触点由钢或镀镍钢制成,并且端子(例如,

箔接片)由铝制成,每个端子具有其相应的轮廓。这些部件的相对位置可通过检测从一种材料到另一种材料的转变(例如,通过检测从一种轮廓到另一种轮廓的转变)来计算,同时致动器以预先确定的增量在它们上方移动检测器。

29.在框220处,基于框210的扫描,确定每个电池单元的对应接触部分之间的中心连接器和边缘连接器的对准。连接器可对应于例如电池单元的负极端子和正极端子。使用连接器与电池单元触点和/或其他部分之间的相对位置,计算部件之间的对准。例如,可将位置与计算与最佳对准的差值的最佳对准(例如,部件之间的相对x/y坐标偏移)进行比较。

30.在框230处,基于在框220处确定的对准,相应接触区域内的可能的焊接位点被确定为可行的或不可行的。可能的焊接位点可包括对应于中心连接器和边缘连接器中的每者的接触区域的多个可能的焊接位点。如本文进一步讨论的,确定可行性可以基于接触区域和相应连接器之间的对准。例如,如果与上述最佳对准的偏差超过预定量,则某些可能的焊接位点可被确定为不可行的,而无需首先返工以校正所述对准。如果与最佳对准的偏差在特定阈值内,则某些可能的焊接位点可被确定为可行的。

31.在框240处,将在框230处被确定为可行的电极接触区域的焊接位点添加至焊接计划。如果主焊接位点或替代焊接位点的焊接不能成功,则焊接计划可包括选择主可行焊接位点进行焊接以及选择替代可行焊接位点进行焊接。如本文进一步所述,主焊接位点和替代焊接位点可由它们在接触区域内的位置确定。例如,可选择位于接触区域内最中心的焊接位点作为主焊接位点,并且可基于它们与接触区域的中心位置的接近度来对替代焊接位点进行优先化和排序。

32.在框250处,对在框240处添加到焊接计划的主焊接位点执行激光焊接。在一些实施方案中,在焊接期间,接收来自激光焊接过程的反馈。反馈可为响应于焊接从焊接位置透射/反射和检测的光的形式。在框260处,基于反馈,确定焊接是否成功。在端子连接器和电池接触部分的一些配置中,将检测到不成功的焊接,因为激光直接接触电池单元的接触部分(例如,由于端子连接器在接触区域上的未对准)导致在例如600nm至800nm的波长范围内的反射的可见光的强度显著更高。应当注意,在成功的焊接中也将观察到600nm至800nm光的发射,然而,由于激光比电池单元的接触部分更多地吸收到端子连接器中(例如,由于端子连接器和接触部分的不同特性),将在低得多的强度下检测到该发射。换句话讲,与完全或部分错过端子连接器的不成功的焊接相比,成功的焊接将产生较低量的黑体辐射。如果焊接不成功,则可在框270处选择可用的辅助/替代焊接位点用于焊接。基于选择,执行一个或多个替代可行焊接位点的焊接,同时类似地分析对焊接成功的确定。在一些实施方案中,选择并焊接替代可行焊接位点,直到对特定端子执行至少一次成功的焊接或者不存在剩余的可用可行焊接位点。在一些实施方案中,当焊接失败时,焊接接触区域的所有替代可行焊接位点,以避免相应接触区域中的潜在不平衡和不一致的阻抗。在一些实施方案中,所有可行焊接位点在初始(第一)道次期间焊接,以便增加阵列不需要额外返工的可能性。

33.如果在框260处焊接成功,则在框280处确定是否需要执行附加焊接或确定在框250或270处执行的先前焊接是否为焊接计划下的最终焊接。如果已经执行了焊接计划下的最终焊接,则用于焊接计划的焊接过程在框290处结束。如果要在焊接计划下执行附加焊接,则过程返回到框250以执行附加焊接。

34.图3是根据本公开的一些实施方案的电池单元阵列和潜在焊接位点的例示图。电

池单元阵列300包括区段305,该区段具有多个单元和相应的电极接触区域310a、310b和310c。接触区域310a、310b和310c中的每个接触区域包括两个电极触点,分别为位于中心的纽扣形触点(“中心触点”)320a、330a和350a,以及分别为边缘触点320b、330b和350b。接触区域310a、310b和310c还各自包括用于焊接到相应中心触点的中心端子连接器325a、335a和355a。边缘端子连接器325b、335b和355b被布置用于焊接到相应的边缘触点。在一些实施方案中,端子连接器是集电器组件(cca)的元件。

35.在每个触点的位点区域内,确定多个可能的焊接位点是可行的或不可行的,诸如本文所述。对于触点320a和端子连接器325a,位点区域315a包括确定为可行的四个焊接位点。对于触点320b和端子325b,位点区域315b包括确定为可行的三个焊接位点。如本文所述,可基于所确定的触点和连接器之间的对准来确定可能的焊接位点的可行性。对准/可行性可基于触点和连接器之间的可能的焊接位点是否充分位于触点和端子两者的中心或内部重叠区域内或附近。例如,区域315a的可行焊接位点在触点320a和端子连接器325a的中心重叠区域内。类似地,区域325b的可行位点在触点320a和端子连接器325a的中心重叠区域内。如本文所述,这些位点可基于与对应触点和端子连接器之间的最佳对准在一定最大偏差内的对准而确定为可行的。

36.在接触区域310b内,触点330a与端子335a充分对准以确定四个可能的焊接位点在区域340a中是可行的。例如,触点330a和端子335a之间的相对位置足够接近最佳对准,使得所有四个可能的焊接位点被确定为可行的。另一方面,触点330b不与端子335b充分对准,使得任何可能的焊接位点确定为可行。触点330b与端子335b之间的重叠区域的量不足以对区域340b中的任何可能的焊接位点实施足够的焊接。在一些实施方案中,当此类未对准被识别时,诸如本文所述,电池阵列300可被进一步重新对准或返工以重新评估可能的焊接位点,然后在成功的重新对准之后焊接。

37.在接触区域310c内,触点350a和端子连接器355a未对准到区域360a内的三个可能的焊接位点被确定为可行的程度。与接触区域310a和310b相比,在区域360a中的相应触点350a与连接器355a之间存在不足量的重叠使得第四可能的焊接位点确定为可行。类似地,与接触区域310a的触点320b和连接器325b相比,触点350b和端子连接器355b不充分对准/重叠,使得第三可能的焊接位点在区域360b内可行。

38.图4a是根据本公开的一些实施方案的具有确定的可行焊接位点的对准的电池单元接触区域的示意图。图4a的电池单元接触区域包括对准以分别焊接到连接器415和440的中心触点410和边缘触点430。可行焊接位点420以弧形方式成形,在一些实施方案中,该弧形方式表示(例如,用激光)将焊接施加到焊接位点的轮廓。图4a的可能的焊接位点相对于图3的可能的焊接位点也是细长的。图4a的细长焊接位点可降低连接器(例如,连接器415)的未焊接部分将在后续制造步骤期间或在使用期间与对应触点(例如,触点410)分开的可能性。细长焊接位点还减小接头处的电阻并增加焊接在使用期间(例如,在电动车辆应用中)对长期冲击和振动负载的机械稳健性。弧形形状也将使焊接更难与从箔连接器415的顶部纯粹剥离分开。例如,一些焊接将处于完全剪切(在图片中看起来是水平的那些),而另一些至少是弯曲的,使得其不是直的剥离。在触点410上总共有十个可能的焊接位点420、425。基于确定的中心触点410和连接器415之间的居中对准,中心四个焊接位点420被识别为可行的。周围六个焊接位点425被确定为不可行的。这些附加焊接位点可用于容纳未对准的电

池单元接触区域,如下文进一步所述。焊接位点的形状和焊接位点的图案的益处是无论未对准如何,都存在多达4个可行焊接位点(即,可存在多达4次尝试以获得成功的焊接),并且每个焊接位点具有大致相同的焊接长度。在一些实施方案中,可能的焊接位点图案在电池单元之间不改变(与图3的可能的焊接位点图案不同),并且可行焊接位点简单地选自单个焊接位点图案。这是有益的,因为无论使用哪个焊接位点,容纳所有可能的焊接位点的单个压紧特征均可用于每个电池单元。相对于边缘连接器,基于所确定的边缘触点430和连接器440之间的对准,触点430上的两个可能的焊接位点420中的每个焊接位点被确定为可行的。

39.图4b、图4c和图4d是根据本公开的一些实施方案的具有确定的可行焊接位点的未对准的电池单元接触区域的例示图。基于接触区域410和相应连接器415之间以及接触区域430和相应连接器440之间的对准,确定可能的焊接位点420是可行的,而确定可能的焊接位点425是不可行的。如图4b所示,由于弧形区域落在接触区域410和连接器415的重叠部分之外,因此接触区域410和连接器415之间在竖直方向上的未对准导致特定可能的弧形焊接位点425是不可行的。例如,可以利用本文进一步描述的方法确定未对准。

40.如图4c所示,在触点410和连接器415之间在水平方向上确定的未对准导致触点410的某些可能的焊接位点425被确定为不可行的。触点430和连接器440之间的水平未对准导致可能的焊接位点的一个焊接位点425落在触点430和连接器440之间的重叠部分之外,并且因此被确定为不可行的。

41.如图4d所示,与图4c相比,确定的在相反水平方向上的未对准导致其他某些可能的焊接位点425被确定为在触点410的相对相反水平端上是不可行的。如本文所述,确定对准和可行性可基于扫描触点和相应连接器的部分以确定它们相对于彼此的位置以及与最佳对准的偏差,其中最佳对准将反映中心四个可能的焊接位点是可行的,诸如图4a所示。

42.图5a是根据一些实施方案的用于焊接系统500的计算装置518的例示图。图5b是根据一些实施方案的激光焊接系统500的例示图。图5c示出了根据本公开的一些实施方案的焊接系统500中的处理、视觉和焊接电路的例示性框图。在实施方案中,系统500的一个或多个部分或整体可被配置为实现图1至图4和图6至图7中的各种特征、过程和部件的系统。尽管图5a至图5c示出了一定数量的部件,但是在各种示例中,系统500可以包括少于所示数量的部件和/或所示数量的部件中的一个或多个部件的倍数。

43.系统500包括被配置和布置为扫描和焊接电池模块580的电池单元582阵列的扫描/焊接设备567。扫描/焊接设备567包括用于沿着路径572执行焊接的焊接装置/电路570(诸如激光焊接装置),诸如在本文的一些实施方案中所述的。在一些实施方案中,激光器可以是波长在1060nm至1085nm范围内的脉冲掺钕钇铝石榴石(nd:yag)激光器或掺镱纤维激光器,如在所施加的功率介于10瓦和30瓦之间的异种金属激光焊接中典型的那样。扫描/焊接设备567还包括视觉电路575,该视觉电路可用于根据从单元582反射的光诸如沿示例性路径574执行对电池单元582的扫描。视觉电路可包括检测器,诸如光电检测器、ccd阵列和/或将光能转换为电输出的类似装置。在一些实施方案中,检测器操作以接收从电极接触区域的区域反射的光,所述区域包括用于焊接的触点和端子。在一些实施方案中,视觉电路575和焊接电路570被集成,使得视觉电路575接收响应于来自焊接激光装置/电路570的入射激光发射而产生(例如,从电极接触区域反射/透射)的光传输。

44.计算装置518连接到焊接设备567,该焊接设备可用指令编程,该指令在使用控制

电路528执行时,导致完全或部分地执行本文所述的扫描/焊接过程。计算装置518可用用户界面编程,该用户界面接受用于管理和配置扫描/焊接过程的输入和命令。装置518和扫描/焊接设备500之间的连接587可通过计算机网络(例如,以太网/无线的)。在一些实施方案中,装置518与设备567直接集成(例如,内置)。如图5c所示,控制电路528、视觉电路575和焊接装置/电路570互连以用于执行本文所述的扫描/焊接过程。例如,控制电路528可使焊接装置/电路570照亮/焊接电极接触区域,并且协调视觉电路575以接收响应于照明/焊接而生成的同时传输,并且将所检测/所接收的传输数据转发到控制电路528以用于分析和确定电池单元的对准。

45.计算装置518包括控制电路528、显示器534和输入电路516。控制电路528继而包括收发器电路562、存储装置538和处理电路540。在一些实施方案中,装置518和系统500的其他部件或外部连接装置(例如,服务器、网络装置、存储装置和未示出的其他部件)可被配置为单独地或与装置518组合地实现本文所述的特征和过程。

46.如本文所提及的,短语“存储装置”、“电子存储装置”或“存储装置”应理解为意指用于存储电子数据、计算机软件或固件的任何装置,诸如随机存取存储器、只读存储器、硬盘驱动器、光盘驱动器、数字视频光盘(dvd)记录器、光盘(cd)记录器、蓝光光盘(bd)记录器、蓝光3d盘记录器、数字视频记录器(dvr,有时称为个人视频记录器,或pvr)、固态装置、量子存储装置、或任何其他合适的固定或可移除存储装置、和/或它们的任何组合。存储装置538可用于存储各种类型的焊接规划数据、扫描数据、焊接反馈数据、元数据和/或其他类型的数据。也可使用非易失性存储器(例如,启动装置518中的启动例程和其他指令)。基于云的存储装置可用于补充存储装置538或代替存储装置538。在一些实施方案中,控制电路528执行用于存储在存储器(例如,存储装置538)中的应用程序的指令。具体地讲,应用程序可指示控制电路528执行本文所述的功能和过程。在一些具体实施中,由控制电路528执行的任何动作可基于从应用程序接收的指令。例如,应用程序可被实现为软件或可存储在存储装置538中并由控制电路528执行的一组可执行指令。

47.该应用程序可使用任何合适的架构来实现。例如,它可以是完全在计算装置518上实现的独立应用程序。在此类方法中,用于应用程序的指令被本地存储(例如,存储在存储装置538中),并且供应用程序使用的数据被周期性地(例如,从服务器、互联网资源或使用另一种合适的方法)下载。控制电路528可从存储装置538检索用于应用程序的指令并处理这些指令以执行本文所述的功能。基于经处理的指令,控制电路528可响应于从输入电路516或通过收发器电路562从接收指令或数据的通信网络接收的输入而确定要执行的动作的类型。例如,控制电路528可相对于各种实施方案(诸如图1至图4和图6至图7的示例)整体或部分地执行过程的步骤。

48.在基于客户端/服务器的实施方案中,控制电路528可包括适用于与应用程序服务器或其他网络或服务器通信的通信电路。用于执行本文所述的功能的指令可存储在应用程序服务器上。通信电路可以包括电缆调制解调器、以太网卡或用于与其他装备或任何其他合适的通信电路通信的无线调制解调器。此类通信可涉及互联网或任何其他合适的通信网络或路径。例如,远程服务器可将应用程序的指令存储在存储装置中。远程服务器可使用电路(例如,控制电路528)处理所存储的指令和/或在装置585的计算机显示器中生成显示。计算装置518可经由输入电路516从用户接收输入,并且处理与执行本文所述的过程有关的那

些输入

49.应当理解,计算装置518不限于本文所示和所述的实施方案和方法。在非限制性示例中,计算装置518可以是个人计算机(pc)、膝上型计算机、手持式计算机、移动电话、智能电话或能够适当地操作所述系统和过程的任何其他装置、计算装备或无线装置和/或它们的组合。

50.控制电路528可基于任何合适的处理电路,诸如处理电路540。如本文所提及的,处理电路应当被理解为意指基于一个或多个微处理器、微控制器、数字信号处理器、可编程逻辑装置、现场可编程门阵列(fpga)、专用集成电路(asic)等的电路,并且可包括多核处理器(例如,双核、四核、六核或任何合适数量的核)。在一些实施方案中,处理电路可分布在多个独立的处理器上,例如,相同类型的处理器中的多个处理器(例如,两个英特尔酷睿i9处理器)或多个不同的处理器(例如,英特尔酷睿i7处理器和英特尔酷睿i9处理器)。在一些实施方案中,控制电路528被配置为实现焊接规划和操作系统或其部件的过程,该焊接规划和操作系统或其部件执行本文描述和示出的各种电极接触区域扫描、焊接规划和焊接过程。

51.处理电路540可从输入电路516接收输入504。处理电路540可将可为用户输入、数字信号或模拟信号(例如,从视觉电路575、焊接装置/电路570和/或用户输入装置生成)的形式的所接收的输入504转换或转变成数字信号。在一些实施方案中,输入电路516执行所接收的输入到用于执行本文所述的过程的数字信号的转换。

52.将用户输入或其他输入504传输到计算装置518可使用附接到对应输入端口的有线连接、usb电缆、以太网电缆等来实现,或者可使用无线连接诸如蓝牙、wifi、wimax、gsm、utms、cdma、tdma、3g、4g、4g lte或任何其他合适的无线传输协议来实现。输入电路516可包括物理输入端口,诸如usb端口、以太网端口或用于通过有线连接接收数据的任何其他合适的连接,或者可包括被配置为经由蓝牙、wifi、wimax、gsm、utms、cdma、tdma、3g、4g、4g lte或其他无线传输协议来接收数据的无线接收器。

53.图6示出了根据本公开的一些实施方案的用于选择和激光焊接电池单元阵列的电极接触区域的过程的例示性流程图。在框610处,执行对电池单元阵列的每个单元的电极接触区域的扫描。扫描可例如通过利用激光器、检测器和线性致动器来执行,诸如本文进一步所述。在框620处,基于框610处对接触区域的扫描,确定接触区域的对准并用于确定每个接触区域中可能的焊接位点的可行性。

54.在框635处,计算可能的焊接位点的允许水平是否可行。在一些实施方案中,允许水平基于扫描的接触区域的最小量是否包括用于接触区域中的一个或多个电极触点/连接器对中的每对的可行焊接位点的最小数量。例如,如果每个电极触点/连接器对不具有至少一个可行焊接位点,则接触区域可被确定为不充分对准。

55.如果允许水平的可行焊接位点不可用,则在框640处从焊接计划移除接触区域。否则,在框630处,接触区域包括在焊接计划中。如相对于本文的实施方案所讨论的,包括在焊接计划中的可行焊接位点可被优先化和/或排序为在实施焊接计划时用于焊接的主焊接位点和替代焊接位点。

56.在框650处,确定电池单元的接触区域阵列中的最后一个是否已被扫描。如果要扫描附加接触区域,则过程返回到框620以扫描电池单元阵列中的下一个接触区域。如果已经扫描了阵列中指定用于扫描的所有接触区域,则在框660处确定是否存在允许水平的具有

可行焊接位点的充分对准的接触区域。例如,如果不充分对准的接触区域的数量超过预定量,则可在框665处确定焊接过程应停止,并且整个扫描的单元阵列需要在框625处重新对准或必须以其他方式丢弃。

57.在框670处,基于焊接计划,执行所选择的可行焊接位点的焊接。在执行焊接时,确定相应的焊接是否成功,诸如本文进一步所述(例如,利用检测器并分析响应于焊接而接收的光)。在实施焊接计划期间,在存储器中(例如,在图5a的计算装置518的存储装置538中)跟踪哪些焊接是成功的或未成功的。在框680处,确定允许水平的焊接是否成功/可通过。如果不超过预定数量的成功焊接,则过程可前进至框625,以用于重新对准在框620处由于确定的未对准而未成功焊接或不能焊接的电池单元。电池单元阵列还可基于未成功焊接或未对准的最小量的接触区域而被丢弃。如果成功焊接的数量超过至少预定量,则确定焊接计划已成功实施并在框685处结束。

58.图7示出了根据本公开的一些实施方案的用于选择和激光焊接电池单元阵列的电极接触区域的过程的例示性流程图。在框710处,进行扫描和焊接电池单元阵列中的每个电池单元的过程。在框720处,焊接激光器(例如,图5b的焊接激光器570)被配置为以低功率扫描模式(诸如被配置为避免损坏或改变电极接触区域的模式)操作。在框730处,当处于低功率模式时,电极接触区域中的每个电极接触区域被照亮,而检测器(例如,检测器575)响应于照明而接收从接触区域反射的光。激光器和检测器可诸如通过激光器/检测器和/或电池单元阵列的预定增量移动定位在每个接触区域上,如本文进一步所述。

59.在框740处,基于相应接触区域的扫描,确定接触元件(例如,每个电极触点和对应的连接器)的对准。基于对准,确定相应接触区域的可能的焊接位点的可行性。在框750处,进一步确定允许数量的电池单元是否具有最小数量的可行焊接位点。例如,如果基于不具有足够数量的可行焊接位点,预定数量的接触区域不能成功焊接,则可在框760处停止焊接过程。在停止之后,电池单元阵列可在执行附加焊接之前进一步重新对准,或者否则阵列可以丢弃。

60.在框770处,当单元阵列包括足够数量的可行焊接位点时,焊接激光器从低功率模式重新配置为被配置用于焊接接触区域的更高功率的焊接模式。在框780处,执行诸如根据所述焊接计划的可行焊接位点的焊接。

61.出于说明而非限制的目的提供了本公开的上述实施方案,并且本公开仅受所附权利要求的限制。此外,应当指出的是,在任何一个实施方案中描述的特征和限制可应用于本文的任何其他实施方案,并且与一个实施方案相关的流程图或示例可以合适的方式与任何其他实施方案组合、以不同顺序进行或并行进行。此外,本文所述的系统和方法可实时执行。还应当指出的是,上述系统和/或方法可应用于其他系统和/或方法或根据其他系统和/或方法使用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1