一种元器件电极的制作方法与流程

1.本发明涉及电子元器件技术领域,具体涉及一种元器件电极的制作方法。

背景技术:

2.现有技术电子元器件电极的制备工艺过程包括以下步骤:配制浆料、流延铁氧体基材、印刷导电胶、掩膜曝光、冲淋显影、然后形成电极。现有技术存在的不足:电极存在严重残影、缺损,无法制作超细线径,电极质量差。

3.cn105448467a公开了一种电子元器件电极的制作方法,包括以下步骤:(1)流延薄膜生带;(2)在所述薄膜生带上铺感光乳剂;(3)采用了定义了电极图案的掩膜版对所述感光乳剂进行曝光;(4)对所述感光乳剂进行了显影,得到电极图案;(5)按照所述电极图案在所述薄膜生带上形成用于制作电极的电极沟槽;(6)去除铺在所述薄膜生带上的所述感光乳剂;(7)在所述电极沟槽中填充电极浆料,制出电极。该方法仅能制作电极厚且线间距较小的螺线型线圈,不能实现超细线径、无残影、无缺损的电极制作。

技术实现要素:

4.本发明的目的在于克服现有技术存在的不足之处而提供一种元器件电极的制作方法。

5.为实现上述目的,本发明采取的技术方案为:

6.一种元器件电极的制作方法,包括以下步骤:

7.(1)流延铁氧体基材:将铁氧体浆料涂布流延,干燥后形成铁氧体基材;

8.(2)离型膜印刷导电胶:在pet离型膜上,印刷一层感光导电胶,加热干燥;优选地,所述pet离型膜上含有硅油成分;

9.(3)掩膜曝光:在干燥后的导电胶上方放置电极图形掩膜,使用紫外线进行照射,使感光导电胶曝光固化变性;

10.(4)冲淋显影:使用显影液冲淋显影,在pet离型膜上形成电极图形;

11.(5)温压转移:将pet离型膜上形成的电极图形在一定的温度和压力的作用下,转移到铁氧体基材上。

12.本发明先在pet离型膜上形成电极图形,然后通过温压转移工艺,将电极图形转移到铁氧体基材上,该制作方法解决了铁氧体基材曝光显影制作电极时出现残影、缺损等问题,实现无残影、缺损、超细线径的高质量电极图形。

13.进一步地,所述步骤(1)中,铁氧体浆料按重量百分含量计,包括以下组分:铁氧体粉末50~60%、pvb树脂5~8%、增塑剂2~5%、分散剂0.5~1%、溶剂10~15%。所述增塑剂可选用邻苯二甲酸二辛酯、邻苯二甲酸二丁酯等;所述分散剂可选用多元羧酸型共聚物、改性磷酸酯与天然脂肪酸混合物等;所述溶剂可选用乙醇、异丁醇、醋酸正丙酯等。

14.发明人通过研究发现,本发明采用上述铁氧体粉料制备的铁氧体基材可以更好的实现高质量电极图形。

15.进一步地,所述铁氧体粉末为氧化铁、氧化镍、氧化铜、氧化锌的混合物;所述溶剂为醇类或酯类溶剂。

16.进一步地,所述步骤(1)中,铁氧体基材的厚度为10~50μm。

17.进一步地,所述步骤(2)中,pet离型膜厚度为40~60μm,所述感光导电胶印刷厚度为5~20μm。更进一步地,pet离型膜厚度为50μm,感光导电胶印刷厚度为10μm。

18.进一步地,所述步骤(2)中,感光导电胶按重量百分比含量计,包括以下组分:导电粉末79~81%、玻璃组分1.5~2.8%、感光性树脂组合物16.2~19.5%。

19.更进一步地,所述步骤(2)中,感光导电胶按重量百分比含量计,包括以下组分:导电粉末80%、玻璃组分2%、感光性树脂组合物18%。

20.更进一步地,所述导电粉末选自银粉,所述玻璃组分选自na2sio3、casio3、sio2、na2o

·

cao

·

6sio2硅酸盐复盐中的至少一种,所述感光性树脂组合物选自聚乙烯醇肉桂酸酯类树脂、pvb树脂、乙基纤维素中的至少一种。

21.发明人通过研究发现,本发明通过采用上述的感光导电胶,可以实现更宽曝光显影工艺窗口,还可以使曝光固化快,提升了生产效率。

22.进一步地,所述步骤(3)使用的紫外线的波长为365nm,还有少量405和436nm的紫外线。

23.进一步地,所述步骤(4)显影液为质量分数为0.2~0.4wt%的碳酸钠溶液。

24.进一步地,所述步骤(5)中,将pet离型膜上形成的电极图形在温度为60~70℃下、单位压力为3~5t/cm2的作用下,转移到铁氧体基材上。

25.发明人通过研究发现,在上述温度和压力下,实施电极图形的转移,可以实现无残影、缺损、超细线径的高质量电极图形。如果温度或压力过低,则电极图形无法转移,如果温度或压力过高,则会导致基材变形。

26.本发明还提供上述制备方法所制得的元器件电极。

27.与现有技术相比,本发明的有益效果为:本发明主要应用于叠层电感器感光工艺的曝光显影工序,目前现有的工艺无法实现铁氧体基材的感光银浆曝光显影:存在严重的显影残留、质量差,不能形成超细线径。本发明主要技术内容包括浆料配方、感光导电胶配方和温压转移工艺,能够解决铁氧体基材曝光显影制作电极时出现的残影、缺损问题,且能实现超细线径、高质量效果,最终使得产品感量高、集中度高。

附图说明

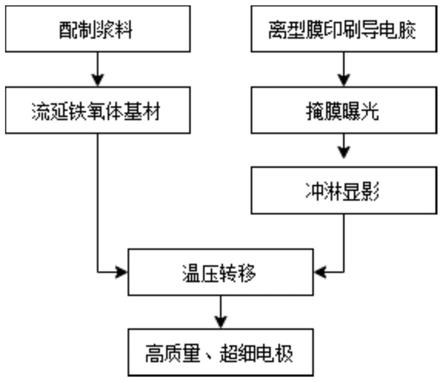

28.图1为本发明实施例1的元器件电极的制作方法流程图;

29.图2为在pet离型膜上印刷感光导电胶的示意图;

30.图3为在pet离型膜上掩膜曝光的示意图;

31.图4为在pet离型膜上通过冲淋显影形成电极图形的示意图;

32.图5为将pet离型膜上的电极图形通过温压转移至铁氧体基材的示意图;

33.图6为现有技术中元器件电极的制作方法流程图;

34.图7为本发明实施例1所制得的元器件电极图;

35.图8为本发明对比例1所制得的元器件电极图。

具体实施方式

36.为更好的说明本发明的目的、技术方案和优点,下面将结合具体实施例对本发明作进一步说明。

37.实施例1

38.本发明所述元器件电极的制作方法的一种实施例,结合图1,包括以下步骤:

39.(1)配制浆料:按原料总重量的百分比计,将铁氧体粉末50~60%、pvb树脂5~8%、增塑剂2~5%、分散剂0.5~1%和溶剂10~15%混合均匀,制得铁氧体浆料;

40.(2)流延铁氧体基材:将铁氧体浆料涂布流延,干燥后形成铁氧体基材,基材厚度为30μm;

41.(3)离型膜印刷导电胶:感光导电胶按重量百分比计,包含:导电粉末(银粉)80%,玻璃组分(na2sio3、casio3、sio2、na2o

·

cao

·

6sio2硅酸盐复盐中的至少一种)2%,感光性树脂组合物(聚乙烯醇肉桂酸酯类、pvb树脂、乙基纤维素中的至少一种)18%。如图2所示,在pet离型膜上,印刷感光导电胶层,加热干燥;pet离型膜的厚度为50μm,感光导电胶印刷厚度为10μm;

42.(4)掩膜曝光:如图3所示,在干燥后的感光导电胶上方放置电极图形掩膜,通过波长为365nm的紫外线照射,使感光导电胶曝光固化变性;

43.(5)冲淋显影:如图4所示,使用显影液冲淋显影,在pet离型膜上形成电极图形;显影液为质量分数为0.2-0.4wt%的碳酸钠;

44.(6)温压转移:如图5所示,将pet离型膜上形成的电极图形在60℃和单位压力为4t/cm2的作用下,转移到铁氧体基材上。

45.由图7可知,实施例1制作的电极图形无残影、无缺损,线径细,质量高。

46.实施例2

47.本发明所述元器件电极的制作方法的一种实施例,结合图1,包括以下步骤:

48.(1)配制浆料:按原料总重量的百分比计,将铁氧体粉末50~60%、pvb树脂5~8%、增塑剂2~5%、分散剂0.5~1%和溶剂10~15%混合均匀,制得铁氧体浆料;

49.(2)流延铁氧体基材:将铁氧体浆料涂布流延,干燥后形成铁氧体基材,基材厚度为10μm;

50.(3)离型膜印刷导电胶:感光导电胶按重量百分比计,包含:导电粉末(银粉)80%,玻璃组分(na2sio3、casio3、sio2、na2o

·

cao

·

6sio2硅酸盐复盐中的至少一种)2%,感光性树脂组合物(聚乙烯醇肉桂酸酯类、pvb树脂、乙基纤维素中的至少一种)18%。如图2所示,在pet离型膜上,印刷感光导电胶层,加热干燥;pet离型膜的厚度为50μm,感光导电胶印刷厚度为5μm;

51.(4)掩膜曝光:如图3所示,在干燥后的感光导电胶上方放置电极图形掩膜,通过波长为365nm的紫外线照射,使感光导电胶曝光固化变性;

52.(5)冲淋显影:如图4所示,使用显影液冲淋显影,在pet离型膜上形成电极图形;显影液为质量分数为0.2-0.4wt%的碳酸钠;

53.(6)温压转移:如图5所示,将pet离型膜上形成的电极图形在60℃和单位压力为3t/cm2的作用下,转移到铁氧体基材上。

54.实施例3

55.本发明所述元器件电极的制作方法的一种实施例,结合图1,包括以下步骤:

56.(1)配制浆料:按原料总重量的百分比计,将铁氧体粉末50~60%、pvb树脂5~8%、增塑剂2~5%、分散剂0.5~1%和溶剂10~15%混合均匀,制得铁氧体浆料;

57.(2)流延铁氧体基材:将铁氧体浆料涂布流延,干燥后形成铁氧体基材,基材厚度为50μm;

58.(3)离型膜印刷导电胶:感光导电胶按重量百分比计,包含:导电粉末(银粉)80%,玻璃组分(na2sio3、casio3、sio2或na2o

·

cao

·

6sio2硅酸盐复盐中的至少一种)组份2%,感光性树脂组合物(聚乙烯醇肉桂酸酯类、pvb树脂、乙基纤维素中的至少一种)18%。如图2所示,在含有硅油成分的pet离型膜上,印刷感光导电胶层,加热干燥;pet离型膜的厚度为50μm,感光导电胶印刷厚度为20μm;

59.(4)掩膜曝光:如图3所示,在干燥后的感光导电胶上方放置电极图形掩膜,通过波长为365nm的紫外线照射,使感光导电胶曝光固化变性;

60.(5)冲淋显影:如图4所示,使用显影液冲淋显影,在pet离型膜上形成电极图形;显影液为质量分数为0.2-0.4wt%的碳酸钠;

61.(6)温压转移:如图5所示,将pet离型膜上形成的电极图形在70℃和单位压力为5t/cm2的作用下,转移到铁氧体基材上。

62.对比例1

63.本发明所述元器件电极的制作方法的一种对比例,包括以下步骤:

64.(1)配制浆料:按原料总重量的百分比计,将铁氧体粉末50~60%、pvb树脂5~8%、增塑剂2~5%、分散剂0.5~1%和溶剂10~15%混合均匀,制得铁氧体浆料;铁氧体浆料配方与实施例1相同;

65.(2)流延铁氧体基材:将铁氧体浆料涂布流延,干燥后形成铁氧体基材,基材厚度为30μm;

66.(3)印刷导电胶:感光导电胶按重量百分比计,包含:导电粉末(银粉)80%,玻璃组分(na2sio3、casio3、sio2、na2o

·

cao

·

6sio2硅酸盐复盐中的至少一种)组份2%,感光性树脂组合物(聚乙烯醇肉桂酸酯类、pvb树脂、乙基纤维素中的至少一种)18%。在步骤(2)所得铁氧体基材上印刷感光导电胶层,加热干燥;感光导电胶印刷厚度为10μm;

67.(4)掩膜曝光:在干燥后的感光导电胶上方放置电极图形掩膜,通过波长为365nm的紫外线照射,使感光导电胶曝光固化变性;

68.(5)冲淋显影:使用显影液冲淋显影,在铁氧体基材上形成电极图形;显影液为质量分数为0.2-0.4wt%的碳酸钠;

69.如图8可知,对比例1所制得的元器件电极存在严重残影、缺损等问题。

70.最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1