封装器件、封装模组和电子设备的制作方法

1.本技术涉及一种散热效果良好的封装器件、应用该封装器件的封装模组以及应用该封装器件或该封装模组的电子设备。

背景技术:

2.为了适配越来越高的功率需求,功率半导体器件尤其是电源类功率半导体器件,越来越朝着小型化、高密度化演进。随着功率半导体器件的体积的缩小以及内部元器件密度的提高,散热问题将对功率半导体器件工作效率的提升产生非常大的影响。

3.但是,现有的功率半导体器件大多通过封装胶和外壳实现散热,散热能力有限,不能及时将内部热量排出,可能会导致功率半导体器件的温度过高,影响功率半导体器件的工作效率及寿命,严重时可能会导致内部元器件失效或烧毁。

技术实现要素:

4.本技术实施例第一方面提供了一种封装器件,所述封装器件包括电路板、电子元器件、封装体、外壳以及至少一个第一散热部件,所述电子元器件与所述电路板电性连接;所述封装体用于封装所述电路板和所述电子元器件,所述封装体可导热;所述外壳用于容纳所述电路板、所述电子元器件及所述封装体,所述外壳的至少一个面有可导热的第一部分;每个所述第一散热部件连接于所述第一部分且内埋于所述封装体。

5.本技术,通过在封装器件内部增加第一散热部件,且第一散热部件与可导热的第一部分连接,能够将封装体内部的热量(尤其是热量集聚位置的热量)快速传导到外壳,进而实现封装器件内部的散热,提高了散热效率;第一散热部件与第一部分连接,便于封装器件内部电路板和电子元器件的组装以及封装体的填充;而且,增加的第一散热部件充分利用了封装器件的内部空余空间,有利于封装器件的轻薄短小化;另外,第一散热部件可在外壳成型时直接形成于第一部分上,制备工艺简单,成本低,便于量产。

6.在一些实施例中,至少一个所述第一散热部件包括第一腔体以及位于所述第一腔体内的第一毛细结构和第一工质。

7.通过将第一散热部件设置成两相结构形式,两相结构的热导率高,能够加强封装器件(尤其是热源密度高以及封装体积较小的封装器件)内部热量快速及时的导出,能快速及时将封装体中热源的热量导出,大大减少了由于热量集聚造成的热阻,进而提升散热效率。

8.在一些实施例中,所述第一部分包括第二腔体以及位于所述第二腔体内的第二毛细结构和第二工质。

9.通过将第一部分设置成两相结构形式,两相结构的热导率高,结合第一散热部件能够加强封装器件(尤其是热源密度高以及封装体积较小的封装器件)内部热量快速及时的导出,大大减少了由于热量集聚造成的热阻,尤其是当第一部分与第一散热部件均为两相结构时,能增大工质与热源的接触面积,进而提升散热效率。

10.在一些实施例中,所述第一部分和所述第一散热部件形成一第三腔体,所述第三腔体内设有第三毛细结构和第三工质。

11.通过将第一部分和第一散热部件成型为一体式的腔体结构,可以增大第三工质与热源的接触面积,进而提升散热效率。

12.在一些实施例中,至少一个所述第一散热部件贯穿所述电路板设置。

13.可以通过将第一散热部件贯穿电路板设置,从而使电路板远离第一部分一侧聚集的热量能够通过第一散热部件带出,从而实现热量及时快速导出的目的。

14.在一些实施例中,所述外壳的至少两个面有可导热的所述第一部分,所述至少两个面相互连接或相对设置或相互间隔。

15.通过在外壳的不同面增加具有可导热的第一部分,增大散热面积,进一步提高封装器件的散热效率,且有利于封装器件的轻薄短小化。

16.在一些实施例中,所述至少两个面相互连接时,所述至少两个面上的所述第一部分形成一第四腔体,所述第四腔体内设有第四毛细结构和第四工质;或所述至少两个面相对设置或相互间隔时,任意两个面上的所述第一部分通过至少一个所述第一散热部件连接。

17.通过将外壳的多个面增加可导热的第一部分,尤其是增加两相散热部件的第一部分,能够进一步加强封装器件内部热量的导出,尤其是热源密度高以及封装体积较小的封装器件的内部热量导出,能快速及时将热源的热量导出,进而提升散热效率。另外,在外壳的一个散热面安装散热装置,有利于封装器件的轻薄短小化。

18.在一些实施例中,至少一个所述第一散热部件的表面设有至少一个第二散热部件,每个所述第二散热部件在所述封装体的内部延伸。

19.第二散热部件的增加,充分利用了封装器件的内部空余空间,能够进一步加强封装器件的散热效率。

20.在一些实施例中,至少一个所述第二散热部件朝向所述电子元器件延伸。

21.第二散热部件朝向电子元器件延伸,能加快电子元器件附近热量的散失。

22.本技术实施例第一方面提供了一种封装模组,所述封装模组包括如上所述的封装器件以及位于所述第一部分的外表面的散热装置。

23.本技术的封装器件散热效率高,在外壳的一个可导热的第一部分的外表面设置散热装置从而实现高效散热的目的,在提高所述封装模组的散热效果的同时,有利于缩小封装模组的尺寸。

24.本技术实施例第三方面提供一种电子设备,该电子设备包括如上所述的封装器件或如上所述的封装模组。

25.在所述电子设备中,所述封装器件能起到良好的散热的作用,避免在封装体形成局部的热点,在提升电子元器件功耗的情况下散热良好,从而提升所述电子设备的工作效率和使用寿命。

附图说明

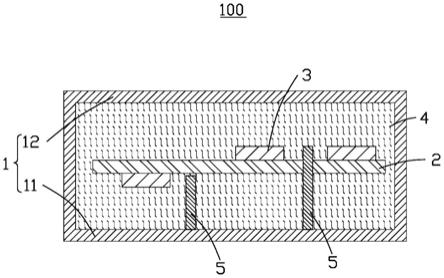

26.图1是一种封装模组的结构示意图。

27.图2是一种封装器件的结构示意图。

28.图3是另一种封装模组的结构示意图。

29.图4是本技术一个实施例的封装器件的结构示意图。

30.图5是本技术另一个实施例的封装器件的结构示意图。

31.图6是本技术又一个实施例的封装器件的结构示意图。

32.图7是本技术又一个实施例的封装器件的结构示意图。

33.图8是图7中第一散热部件的结构示意图。

34.图9是本技术又一个实施例的封装器件的结构示意图。

35.图10是图9中第一部分的结构示意图。

36.图11是本技术又一个实施例的封装器件的结构示意图。

37.图12是图11中第一散热部件与第一部分连通的结构示意图。

38.图13是本技术又一个实施例的封装器件的结构示意图。

39.图14是本技术又一个实施例的封装器件的结构示意图。

40.图15是本技术又一个实施例的封装器件的结构示意图。

41.图16是本技术一个实施例的封装模组的结构示意图。

42.图17是本技术一个实施例的电子设备的结构示意图。

43.主要元件符号说明

44.封装模组

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1000’,1000

45.封装器件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100’,100,200,300,400,500,600

46.外壳

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ1’

,1

47.第一部分

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11’,11,11a

48.第二腔体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

111

49.第四壁

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1111

50.第五壁

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1112

51.第六壁

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1113

52.第二毛细结构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

112

53.第二工质

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

113

54.第二部分

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12’,12

55.电路板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ2’

,2

56.电子元器件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ3’

,3

57.封装体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ4’

,4

58.第一散热部件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5,5a

59.第一腔体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

51

60.第一壁

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

511

61.第二壁

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

512

62.第三壁

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

513

63.第一毛细结构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

52

64.第一工质

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

53

65.第二散热部件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ666.第三腔体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

71

67.蒸发端

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

711

68.冷凝端

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

712

69.第三毛细结构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

72

70.第三工质

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

73

71.第四腔体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

81

72.第四毛细结构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

82

73.第四工质

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

83

74.散热装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1100’,1100

75.导热层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1200’,1200

76.电子设备

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2000

77.壳体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2100

具体实施方式

78.如图1所示,为一种封装模组1000’。该封装模组1000’包括封装器件100’以及散热装置1100’,封装器件100’通过导热层1200’与散热装置1100’连接。其中,封装器件100’可以是一种功率半导体器件,用于进行功率处理,包括变频、变压、变流、功率管理等。

79.如图2所示,为上述封装器件100’包括外壳1’、位于外壳1’内的电路板2’、位于外壳1’内且与电路板2’电性连接的电子元器件3’、封装电路板2’和电子元器件3’的封装体4’,其中外壳1’包括第一部分11’以及与第一部分11’相对设置的第二部分12’。其中,电路板2’和电子元器件3’为主要的热源,所述第一部分11’可导热,为散热壳体,所述第二部分12’为导热性较低的材料制成,可理解为非主要散热壳体,第一部分11’与散热装置1100’通过导热层1200’粘接在一起,实现封装器件100’的散热。通常该结构散热效率低,散热效果差。封装器件100’内部的第二部分12’附近容易发生热量聚集,不能及时散出,容易导致内部电路板2’和电子元器件3’的烧毁,影响封装模组1000’的性能和寿命。

80.如图3所示,结合图2,为了提高上述封装模组1000’的散热效率,还可以将封装器件100’的第二部分12’设计成散热壳体,进一步在第二部分12’的表面通过导热层1200’再粘接另一个散热装置1100’,以此来加强散热效果。但,针对内部高密度封装电子元器件3’的结构,该设置两个散热装置1100’的封装模组1000’的散热效果仍然有限;而且,由于在封装器件100’的相对两侧均增加了散热装置1100’,导致封装模组1000’的整体厚度增加,不利于封装模组1000’的轻薄短小化。

81.为了提升上述封装模组1000’中封装器件100’的散热效率,本技术提供了一种封装器件,下面结合本技术实施例中的附图对本技术实施例进行描述。

82.请参阅图4,本实施例提供了一种具有良好的散热效果封装器件100。该封装器件100包括外壳1以及位于外壳1内的电路板2、电子元器件3、封装体4和至少一个第一散热部件5。电子元器件3与电路板2电性连接,电路板2、电子元器件3和每个第一散热部件5均封装于封装体4内,且该封装体4可导热。其中,外壳1的至少一个面有可导热的第一部分11,每个第一散热部件5连接于该第一部分11的内表面,这里的内表面定义为外壳1靠近封装体4的表面,可以理解的,外壳1还包括与内表面相对的外表面,这里的外表面定义为外壳1远离封装体4的表面。

83.如图4所示,外壳1大致呈立方体结构。第一部分11的材质为导热材料,具体可以是金属,例如铜、铝等,还可以是添加有导热填料的塑料,其中,所述的导热填料可以是石墨烯颗粒、金属颗粒、金属氧化物颗粒等。可以理解的是,该外壳1的还设有一个导热性较低的第二部分12,该第二部分12与第一部分11相对设置,即该第二部分12可理解为非主要散热壳体。

84.如图4所示,电路板2可以是双面板,电路板2相对的两表面均设有电子元器件3,且电路板2封装于封装体4的大致中部。可以理解的,电路板2还可以是单面板。电路板2的数量可以是一块也可以是多块,多块电路板2相互电性连接。

85.如图4所示,电子元器件3可包括一颗或多颗无源器件,无源器件包括但不限于电阻、电容、电感、滤波器、耦合器等。电子元器件3还可包括一颗或多颗有源器件,例如有源芯片,包括但不限于电源芯片、数字芯片、射频芯片等。电子元器件3大致集中封装在电路板2上,且封装体4完全包覆每个电子元器件3。

86.如图4所示,封装体4的材质为绝缘导热封装材料,通常包括绝缘树脂和绝缘导热填料。该绝缘树脂可以选自环氧树脂(epoxy resin)、bt树脂、聚苯醚(polyphenylene oxide,ppo)、聚酰亚胺(polyimide,pi)、聚对苯二甲酸乙二醇酯(polyethylene terephthalate,pet)以及聚萘二甲酸乙二醇酯(polyethylene naphthalate,pen)等树脂中的一种。该绝缘导热填料可以选自纳米氧化硅粉、纳米氮化硅粉、纳米碳化硅粉、纳米氮化硼粉、纳米氧化铝粉等颗粒。例如,该绝缘导热封装材料可以是由环氧树脂基体和导热绝缘填料经过均匀分散后得到。该环氧树脂基体为经纳米二氧化硅处理的改性环氧树脂。该导热绝缘材料为经硅烷偶联剂处理的改性碳化硅粉末。采用改性纳米环氧树脂填充导热绝缘材料得到的封装体4,具有导热系数高、介电性能好、热膨胀系数低、强度高、硬度大、无毒无害等特性,适用于精密电子零部件的封装。可以理解的,具有导热系数高、介电性能好、热膨胀系数低、强度高、硬度大、无毒无害等特性的其他材料,也可以适用于本技术提供的封装器件100。

87.如图4所示,第一散热部件5的材质为导热材料,具体可以是金属,例如铜、铝等,还可以是添加有导热填料的塑料,其中,所述的导热填料可以是石墨烯颗粒、金属颗粒、金属氧化物颗粒等。

88.本实施例中,该第一散热部件5可以通过焊接或导热层粘接在第一部分11的内表面上。通过焊接或导热层粘接,将第一部分11上设置第一散热部件5,第一散热部件5伸入封装体4的内部,由于金属的导热系数高,第一散热部件5能够将封装体4内部的热量快速导热至外壳1可导热的第一部分11上,进而通过外壳1的第一部分11传到至外界,实现封装体4内部热量快速散失的目的。

89.本实施例中,第一散热部件5与封装体4接触,为了增加第一散热部件5与封装体4的接触面积,可以将第一散热部件5设计成具有不同的形状,例如柱状、凸台结构、块状、片状、梯形结构、圆盘结构等,可以理解的是,所述第一散热部件5还可以是其他不规则的形状。本实施例中,第一散热部件5的形状为柱状。第一散热部件5的数量可以根据实际封装器件100的体积以及内部电子元器件3的密度而定,以实现最佳的散热效果为目的,例如,可以在电子元器件3数量较多的位置设置多个第一散热部件5,进而将聚集的热量快速导出。

90.如图5所示,可以理解的,在其他实施例中,第一散热部件5的表面还可以设有至少

一个第二散热部件6,第二散热部件6在封装体4的内部延伸,从而增加了散热部件与封装体4的接触面积,提高了封装器件100的散热效率。本实施例中,第二散热部件6朝向电子元器件3延伸,便于将电子元器件3(尤其是远离第一部分11的电子元器件3)附近的热量快速导出封装器件100。可以理解的,可以将第二散热部件6设计成不同的形状,例如柱状、凸台结构、块状、片状、梯形结构、圆盘结构等能够增加其与封装体4的接触面积的任何形状。

91.本实施例中,可以根据电子元器件3的设置位置确定第一散热部件5远离第一部分11的一端在封装体4内的延伸距离。本实施例中,第一散热部件5远离第一部分11的一端延伸至封装体4内封装电子元器件3的位置,尤其是多个电子元器件3集中的位置。在封装体4内,电子元器件3为主要的发热体,将第一散热部件5靠近电子元器件3设置,能够将电子元器件3产生的热量及时快速导出,避免热量在电子元器件3附近聚集,保障电子元器件3的正常工作。

92.如图4所述,可以理解的,在其他实施例中,至少一个第一散热部件5远离第一部分11的一端贯穿电路板2设置,当电子元器件3设置于电路板2远离第一部分11的表面上时,可以通过将第一散热部件5穿过电路板2,从而使第一散热部件5能够尽量靠近热源,从而实现热量及时快速导出的目的。具体地,可以在电路板2封装前,在电路板2的相应位置开窗,从而使第一散热部件5能够由电路板2靠近第一部分11的一侧穿过电路板2延伸至电路板2的另一侧。

93.如图6所述,可以理解的,在其他实施例中,至少一个第一散热部件5远离第一部分11的一端连接第二部分12的内表面,该第一散热部件5可以直接贯穿封装体4将第一部分11和第二部分12连接在一起,能将第二部分12聚集的热量直接导致第一部分11进而导出,无需在第二部分12的外表面增加散热装置。尤其是当第二部分12为导热性较低的面时,聚集在第二部分12的热量不易导出,容易造成封装器件100热量聚集而损坏,通过第一散热部件5可以将聚集在第二部分12附近的热量顺利导出,提高了整体封装器件100的散热效率,加强了封装器件100不同部位的散热效果,而且无需在第二部分12的外侧设置散热装置,有利于封装器件100的轻薄短小化。本实施例中,与第二部分12连接的第一散热部件5可以贯穿电路板2设置,即在电路板2的相应位置开窗,使第一散热部件5穿过电路板2进而实现与第二部分12的连接。

94.本实施例提供的所述封装器件100中,通过在封装器件100内部增加所述第一散热部件5,且第一散热部件5与外壳1可导热的第一部分11连接,能够将封装体4内部的热量(尤其是热量集聚位置的热量)快速导热到第一部分11,进而实现封装器件100内部的高效散热,提高了散热效率;第一散热部件5直接形成在第一部分11上,便于封装器件100内部电路板2和电子元器件3的组装以及封装体4的填充;而且,增加的第一散热部件5充分利用了封装器件100的内部空余空间,有利于封装器件100的轻薄短小化;另外,第一散热部件5可在外壳1成型时直接形成于第一部分11上,制备工艺简单,成本低,便于量产。

95.如图7所示,本技术另一实施例的封装器件200,其与前述实施例中的封装器件100的区别在于:第一散热部件5a为两相结构,该第一散热部件5a包括第一腔体51以及位于第一腔体51内的第一毛细结构52和第一工质53。本实施例中,第一毛细结构52形成于第一腔体51的内腔壁上,第一工质53吸附于第一毛细结构52内。

96.如图8所示,第一腔体51大致呈中空的长方体结构,第一腔体51包括第一壁511、与

第一壁511相对设置的第二壁512以及两端分别连接第一壁511和第二壁512的第三壁513,第一毛细结构52形成于第一壁511、第二壁512和第三壁513。第一毛细结构52通过在第一腔体51内添加铜粉,再进行烧结而形成。可以理解的,形成第一毛细结构52的方式不限于铜粉烧结,还可以是,对第一壁511、第二壁512和第三壁513的内表面进行蚀刻形成细微的沟槽。由于第一毛细结构52是内部细微的结构且排布不规律,图7仅作示意性的呈现出第一毛细结构52。本实施例中,第一腔体51的材质可以是导热材料,具体可以是金属(例如铜、铝等)或添加有导热填料的塑料,其中,所述的导热填料可以是石墨烯颗粒、金属颗粒、金属氧化物颗粒等。第一工质53可以是液态或气态的制冷剂,例如可以是冷却液。可以理解的,第一工质53的具体剂量可依据具体的产品进行调整设计。第一工质53用来输送热量,如果第一腔体51中设置过多的第一工质53,会导致热阻增大,进而降低散热的效果。例如,通常第一腔体51中的第一工质53的总量为几克。一实施例中,第一腔体51中的第一工质53的剂量为在封装器件100不工作的情况下。可以理解的,在其他实施例中,该第一腔体51还可以是其他形状,例如圆柱状、梯形结构等。

97.如图7与图8所示,封装器件200在使用时,电路板2和电子元器件3为主要热源,定义第一腔体51靠近第一部分11的一端为冷凝端,远离第一部分11或靠近热源的一端为蒸发端。第一工质53(具体可以是冷却液)用于在第一腔体51的蒸发端受热时汽化并在第一腔体51的冷凝端冷凝成液体。其中,第一壁511为远离热源的冷凝端,第二壁512为靠近热源的蒸发端。第一散热部件5a的散热原理是:当热源产生的热量通过导热的封装体4传导至第一腔体51的第二壁512(蒸发端),位于第一腔体51内的第一工质53(具体为冷却液)受热迅速汽化形成蒸汽,蒸汽在热扩散的动力下流向第一腔体51的第一壁511(冷凝端),并在第一腔体51的冷凝端冷凝成液体并释放出热量,释放出的热量通过第一部分11导出,达到散热降温的效果,从而保证第一腔体51的冷凝端的相对低温状态。随着位于第一腔体51的蒸发端的冷却液受热蒸发越来越少,此时第一腔体51的冷凝端冷凝聚集越来越多的冷却液,由于毛细作用,第一腔体51的冷凝端的冷却液会回流到第一腔体51的蒸发端。由于第一毛细结构52的毛细现象,因此不管封装器件200如何放置,例如第一部分11在上方,第二部分12在下方,均能够保证第一腔体51的冷凝端的冷却液迅速回流到第一腔体51的蒸发端。

98.可以理解的,可以根据实际热源的布局位置,将第一散热部件5a贯穿电路板2设置,也可以将第一散热部件5a与第二部分12连接,实现不同位置热源的及时快速散热。

99.与前述实施例相比,本实施例的封装器件200,通过将第一散热部件5a设置成上述气-液两相结构形式,两相结构的热导率高,能够加强封装器件200中封装体4内部的热量导出,尤其是热源密度高以及封装体积较小的封装器件200的内部热量能被快速及时的导出,进而提升散热效率。而且,第一散热部件5a的气-液两相结构的热导率高,电子元器件3(即热源)产生的热会迅速均温到整个第一部分11,然后通过第一部分11散出,大大减少了由于热量集聚造成的热阻。

100.请参阅图9,本技术又一实施例的封装器件300,其与前述实施例中的封装器件100的区别在于:第一部分11a为两相结构,该第一部分11a包括第二腔体111以及位于第二腔体111内的第二毛细结构112和第二工质113。第二毛细结构112形成于第二腔体111的内腔壁上,第二工质113吸附于第二毛细结构112内。第二腔体111的材质可以是导热材料,具体可以是金属(例如铜、铝等)或添加有导热填料的塑料,其中,所述的导热填料可以是石墨烯颗

粒、金属颗粒、金属氧化物颗粒等。第二工质113可以是液态或气态的制冷剂,例如可以是冷却液。

101.如图10所示,本实施例中,第二腔体111大致呈中空的长方体结构,包括第四壁1111、与第四壁1111相对设置的第五壁1112以及两端分别连接第四壁1111和第五壁1112的第六壁1113,其中所述第二毛细结构112形成于第四壁1111、第五壁1112和第六壁1113,第二毛细结构112形成于第四壁1111、第五壁1112和第六壁1113。其中,第四壁1111为远离热源的冷凝端,第五壁1112为靠近热源的蒸发端。参前述封装器件200中第一散热部件5a的散热原理,该封装器件300在使用时,第一部分11a的散热原理是:当热源产生的热量通过导热的封装体4和第一散热部件5传导至第二腔体111的第五壁1112时,位于第二腔体111内(具体为吸附在第二毛细结构112)的第二工质113受热迅速汽化形成蒸汽,蒸汽在热扩散的动力下流向所述第二腔体111的第四壁1111,并在第四壁1111冷凝成液体并释放出热量,释放出的热量进一步通过第四壁1111传导至外界,达到散热降温的效果,从而保证所述第四壁1111的相对低温状态。随着位于第五壁1112的冷却液受热蒸发越来越少,此时所述第四壁1111冷凝聚集越来越多的冷却液,由于第二毛细结构112的毛细作用,所述第四壁1111的冷却液会回流到所述第五壁1112。由于第二毛细结构112的毛细现象,因此不管所述封装器件300如何放置,例如第一部分11a在上方,第二部分12在下方,均能够保证第一腔体51的冷凝端的冷却液迅速回流到第一腔体51的蒸发端。可以理解的,在其他实施例中,该第二腔体111还可以是其他形状,例如圆柱状、梯形结构等。

102.与前述实施例相比,本实施例的封装器件300,通过将第一部分11a设置成上述两相结构形式,结合第一散热部件5能够加强封装器件300中封装体4内部的热量导出,尤其是热源密度高以及封装体积较小的封装器件300内部的热量能被快速及时导出,进而提升散热效率。而且,第一部分11a的气-液两相结构的热导率高,电子元器件3(即热源)产生的热会迅速均温到整个第一部分11a,然后通过第一部分11a的冷凝端散出,大大减少了由于热点造成的热阻。

103.请参阅图11,本技术又一实施例的封装器件400,其与前述实施例中的封装器件100的区别在于:第一部分11a和第一散热部件5a均为两相结构,两相结构的第一部分11a和第一散热部件5a的腔体可以连通也可以不连通。本实施例中,第一部分11a和第一散热部件5a的腔体连通,即第一部分11a和第一散热部件5a形成了第三腔体71,该第三腔体71内设有第三毛细结构72和第三工质73。本实施例中,第一部分11a和第一散热部件5a一体成型,第三毛细结构72位于第三腔体71的侧壁,第三工质73吸附于第三毛细结构72内。

104.结合图11与图12,第三腔体71包括靠近热源的蒸发端711和与外界接触的冷凝端712,热源产生的热量通过导热的封装体4传导至第三腔体71的蒸发端711,吸附于第三毛细结构72内的第三工质73受热迅速汽化形成蒸汽,蒸汽在热扩散的动力下流向第三腔体71的冷凝端712冷凝成液体并释放出热量,释放出的热量进一步通过冷凝端712传导至外界,达到散热降温的效果,从而保证冷凝端712的相对低温状态。随着位于蒸发端711的冷却液受热蒸发越来越少,此时冷凝端712冷凝聚集越来越多的冷却液,由于第三毛细结构72的毛细作用,冷凝端712的冷却液会回流到蒸发端711。

105.与前述实施例相比,本实施例的封装器件400,通过将所述第一部分11a与第一散热部件5a均设置成两相结构形式,当第一部分11a与第一散热部件5a相互连通时,形成的第

三腔体71的蒸发端711的面积增大,冷却液在第三腔体71内循环与热源的接触面积增大,能够同时将更大面积的热量带出,从而提高了散热效率。而且,第一散热部件5a和第一部分11a的气-液两相结构的热导率高,电子元器件3(即热源)产生的热会迅速均温到整个第三腔体71的蒸发端711,然后通过冷凝端712散出,大大减少了由于热点造成的热阻。

106.请参阅图13与图14,本技术另一实施例的封装器件500,其与前述实施例中的封装器件100(或200,300,400)的区别在于:外壳1的至少两个面均设有可导热的第一部分11(或11a),设有可导热的第一部分11(或11a)的至少两个面的位置关系可以是相互连接、相对设置或相互间隔。当至少两个面相互连接时,位于其上的所述第一部分11(或11a)可以相互连接;当至少两个面相对设置或相互间隔时,位于其上的所述第一部分11(或11a)通过至少一个所述第一散热部件5(5a)连接。其中,第一部分11(或11a)和第一散热部件5(或5a)的结构请详参前述内容,这里不做过多赘述。

107.请参阅图13与图14,本实施例中,外壳1相邻的三个面设有可导热的第一部分11a,每个第一部分11a均为两相结构,而且三个两相的第一部分11a相互连通形成一第四腔体81,该第四腔体81内设有第四毛细结构82和第四工质83,三个第一部分11a在成型过程中可以一体成型。另外,本实施例中,至少一个第一部分11a上设有至少一个第一散热部件5a,且第一散热部件5a与对应的第一部分11a也相互连通形成第三腔体71。

108.与前述实施例相比,本实施例的封装器件500,通过将外壳1的多个面增加可导热的第一部分11(11a),尤其是增加两相散热部件的第一部分11a,能够进一步加强封装器件500内部热量的导出,尤其是热源密度高以及封装体积较小的封装器件500的内部热量导出,能快速及时将热源的热量导出,进而提升散热效率。

109.请参阅图15,本技术另一实施例的封装器件600,其与前述实施例中的封装器件100(或200,300,400,500)的区别在于:第二散热部件6为两相结构。本实施例中,该第二散热部件6的具体结构与第一散热部件5a的结构大致相同,具体请参见前述实施例中第一散热部件5a的结构,此处不做过多赘述。本实施例中,第二散热部件6与第一散热部件5a连通。通过增加两相结构的第二散热部件6,同时使第二散热部件6与第一散热部件5a相互连通,充分利用封装体4的内部空余空间,同时进一步加强了封装器件600的散热效率。

110.本技术对封装器件100’和封装器件300在使用时的温度进行了监控,得到表1中针对封装器件内部不同位置热源的温度。可以理解的,下表1中不同位置的热源1、热源2、热源3等可以是分布在封装器件内部不同位置的电子元器件。

111.表1

112.器件封装器件100’封装器件300热源1122.2℃114.4℃热源2123.7℃112.6℃热源3123.6℃110.4℃热源4119.2℃110.7℃热源5110.8℃108.7℃热源6111.6℃108.6℃热源7111.5℃108.8℃热源8110℃105.2℃

113.由表1可看出,本技术的封装器件300每个热源都比封装器件100’的温度低,本技术的封装器件300的散热能力较封装器件100’提升了30%以上。

114.本技术提供的封装器件100(或200,300,400,500,600)在利用封装器件的原有表面面积的前提下,通过在封装器件100(或200,300,400,500,600)内部增加第一散热部件5(或5a),能够将封装体4内部的热量(尤其是热量集聚位置的热量)快速导热到第一部分11(11a),进而实现封装器件100(或200,300,400,500,600)内部的快速散热,提高了散热效率;第一散热部件5(或5a)形成于第一部分11(或11a)上,便于封装器件100(或200,300,400,500,600)的封装;而且,增加的第一散热部件5(或5a)充分利用了封装器件100(或200,300,400,500,600)的内部空余空间,有利于封装器件100(或200,300,400,500,600)的轻薄短小化;第一散热部件5(或5a)设置于第一部分11(或11a)上,制备工艺简单,成本低,便于量产。另外,通过进一步在第一散热部件5(或5a)上设置第二散热部件6,可以充分利用封装体4的内部空余空间,增大散热部件与封装体4的接触面积,进一步提高散热效果。

115.结合参阅图16,本技术上述实施例中提供了一种封装模组1000,该封装模组1000包括封装器件100(或200,300,400,500,600)和散热装置1100,其中散热装置1100设置于第一部分11(或11a)的外表面,采用本技术实施例提供的封装器件100(或200,300,400,500,600),在第一部分11(11a)的外表面设置一个散热装置1100从而实现高效散热的目的,在提高封装模组1000的散热效果的同时,有利于缩小封装模组1000的尺寸。

116.本实施例中,封装器件100(或200,300,400,500,600)可以通过导热层1200与散热装置1100连接,该导热层1200可以是导热胶,通过在封装器件100(或200,300,400,500,600)和散热装置1100之间增加导热层1200可以提高导热效率。可以理解的,还可以采用其他方式实现封装器件100(或200,300,400,500,600)与散热装置1100的连接,例如螺丝连接,为了进一步提高导热效率,可以在封装器件100(或200,300,400,500,600)和散热装置1100之间增加密封垫。

117.如图17所示,本技术实施例还提供了一种应用上述封装器件100(或200,300,400,500,600)或上述封装模组1000的电子设备2000,其包括壳体2100和设置所述壳体2100中的上述封装器件100(或200,300,400,500,600)或上述封装模组1000。图17所示的电子设备2000为手机,但不限于手机,所述电子设备2000可为各种需要设置上述封装器件100(或200,300,400,500,600)或上述封装模组1000的电子设备。

118.所述电子设备2000中,所述封装器件100(或200,300,400,500,600)能起到良好的散热的作用,在提升电子元器件3功耗的情况下也不会产生散热不良的问题,从而提升所述电子设备2000的使用寿命。

119.需要说明的是,以上仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本技术的保护范围之内;在不冲突的情况下,本技术的实施方式及实施方式中的特征可以相互组合。因此,本技术的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1