一种晶圆传输装置、气相沉积系统及使用方法与流程

本发明涉及半导体制造,尤其涉及一种晶圆传输装置、气相沉积系统及使用方法。

背景技术:

1、在对晶圆进行沉积处理时,一般需要先将晶圆放入托盘中,然后将整个托盘放入气相沉积设备,以进行晶圆的沉积处理;在沉积处理完成后,则需要先将整个托盘从气相沉积设备中取出,随后再将晶圆从托盘中取出并存储。其中,将晶圆放入托盘以及将晶圆从托盘中取出的操作通常是由人工或晶圆取放机构完成;然而人工手动地取放晶圆,不仅效率较低,还易造成晶圆上杂质颗粒增多,影响晶圆的良品率;晶圆取放机构虽能够在一定程度上减少晶圆上的杂质颗粒,但现有的晶圆取放机构每次只能取放单个晶圆,使得晶圆取放及传输效率同样较低。因此,有必要对取放及传输晶圆的方式进行更改或调整。

技术实现思路

1、本发明的目的在于提供一种晶圆传输装置、气相沉积系统及使用方法,传送机构每次可以传送至少两个晶圆,从而有效提高晶圆取放及传输效率并降低晶圆被杂质颗粒污染的概率。

2、为了达到上述目的,本发明通过以下技术方案实现:

3、一种晶圆传输装置,包括:

4、托盘,其上设有若干承载单元,每一所述承载单元包括至少两个子托盘,以及与每个所述子托盘对应的两个直线凹槽,所述直线凹槽在所述子托盘边缘相对设置;所述子托盘用于放置晶圆,同一所述承载单元内的直线凹槽互相平行设置;

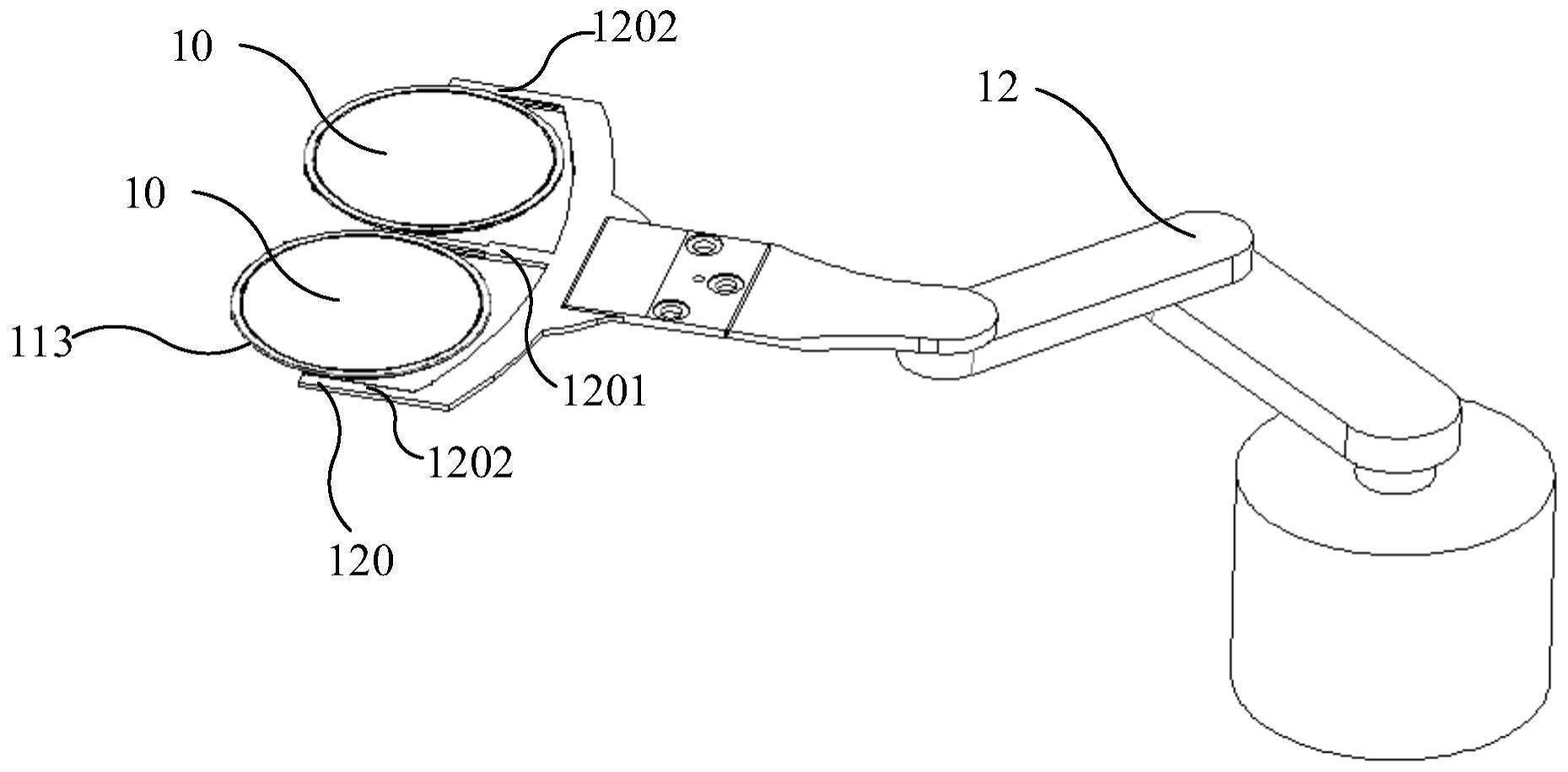

5、传送机构,其包括多个叉齿,所述叉齿通过所述直线凹槽将同一所述承载单元内的晶圆同时托起传送至预设位置。

6、优选地,同一所述承载单元中,至少两个相邻的所述子托盘之间的直线凹槽为一条共用直线凹槽。

7、优选地,所述共用直线凹槽的宽度大于其他直线凹槽的宽度。

8、优选地,同一所述承载单元中,相邻的所述子托盘之间只有一条直线凹槽作为共用凹槽,所述直线凹槽的数量比所述子托盘的数量多1。

9、优选地,所述承载单元还包括传输环;每个所述传输环对应放置在所述子托盘上,且每个所述传输环具有延伸进所述直线凹槽的外沿及承载所述晶圆的内沿。

10、优选地,所述叉齿还包括单面叉齿和双面叉齿;所述双面叉齿通过插入所述共用凹槽托起相邻的所述传输环的外沿;所述单面叉齿通过插入同一所述承载单元中除所述共用凹槽以外的直线凹槽托起对应所述传输环的外沿。

11、优选地,所述双面叉齿的宽度大于所述单面叉齿的宽度。

12、优选地,所述叉齿上设置有凹坑,所述凹坑用于固定所述传输环的外沿。

13、优选地,所述凹坑为弧形;且所述双面叉齿设有两个所述凹坑,所述单面叉齿设有一个所述凹坑。

14、优选地,所述子托盘沿所述托盘边缘排列,每一所述子托盘圆心到所述托盘圆心的距离相等。

15、另一方面,本发明还提供一种气相沉积系统,包括:反应腔、与所述反应腔连接的传输腔、与所述传输腔连接的分离存放腔、以及如上述的晶圆传输装置;

16、所述晶圆传输装置中托盘的数量为两个,分别为第一托盘和第二托盘;所述第一托盘设置于所述反应腔内,所述第二托盘设置于所述分离存放腔内;且传送机构设置于所述传输腔内。

17、优选地,所述反应腔内设有第一托盘台,用于承载所述第一托盘;且所述第一托盘台可带动所述第一托盘旋转。

18、优选地,所述分离存放腔包括:

19、晶圆盒,用于存储晶圆;

20、第二托盘台,用于承载所述第二托盘;且所述第二托盘台可带动所述第二托盘旋转;

21、若干个顶针组,设置于所述第二托盘台上;每一所述顶针组对应贯穿所述第二托盘上的子托盘,以顶起所述晶圆;

22、机械臂,用于将所述晶圆在所述第二托盘和所述晶圆盒之间进行传送。

23、优选地,每一所述顶针组沿所述第二托盘台的轴向进行升降运动。

24、另一方面,本发明还提供一种如上述的气相沉积系统的使用方法,包括:上料操作和下料操作;

25、其中,所述上料操作包括:

26、使传送机构的叉齿进入分离存放腔,并通过第二托盘上的直线凹槽托起对应承载单元内的待处理晶圆;

27、使所述叉齿进入反应腔,并自上而下将所述待处理晶圆放入第一托盘的承载单元内;

28、所述下料操作包括:

29、使所述叉齿进入所述反应腔,并通过所述第一托盘上的直线凹槽托起对应承载单元内的沉积后晶圆;

30、使所述叉齿进入所述分离存放腔,并自上而下将所述沉积后晶圆放入所述第二托盘的承载单元内。

31、优选地,所述上料操作还包括:

32、使所述分离存放腔中的每一顶针组升起;

33、使所述分离存放腔中的机械臂将所述待处理晶圆从晶圆盒中托起并放在对应的所述顶针组上;

34、使每一所述顶针组降落,以将所述待处理晶圆对应放入所述第二托盘的承载单元内。

35、优选地,所述下料操作还包括:

36、使所述分离存放腔中的每一顶针组升起,以将所述第二托盘上对应承载单元内的所述沉积后晶圆顶起;

37、使所述分离存放腔中的机械臂将所述顶针组顶起的所述沉积后晶圆托起并放入晶圆盒内。

38、优选地,所述反应腔中的第一托盘台带动所述第一托盘旋转,使所述第一托盘上的每一承载单元依序停至第一预设位置与所述叉齿配合放置所述待处理晶圆或取出所述沉积后晶圆;

39、所述分离存放腔中的第二托盘台带动所述第二托盘旋转,使所述第二托盘上的每一承载单元依序停至第二预设位置与所述叉齿配合放置所述沉积后晶圆或取出所述待处理晶圆。

40、本发明与现有技术相比至少具有以下优点之一:

41、本发明提供的一种晶圆传输装置、气相沉积系统及使用方法,托盘上每一承载单元包括至少两个用于承载晶圆的子托盘以及在每个子托盘边缘相对设置的两个直线凹槽;传送机构上的叉齿通过直线凹槽可以将同一承载单元内的晶圆同时托起传送至预设位置,使得传送机构每次可以传送至少两个晶圆,能够有效提高晶圆取放及传输效率并降低晶圆被杂质颗粒污染的概率。

42、本发明中放置于子托盘上的传输环具有延伸进直线凹槽的外沿及承载晶圆的内沿,则传送晶圆时传送机构的叉齿通过传输环的外沿便可以托起位于传输环内沿上的晶圆,使得叉齿不与晶圆接触,从而能够避免传输过程中晶圆被杂质颗粒污染,进而保证晶圆的清洁度。

43、本发明中叉齿上还设有呈弧形的凹坑,且凹坑可以固定传输环的外沿,使得传送机构能够稳定地托起传输环,进而保证晶圆的传输安全。

44、本发明中顶针组可以沿第二托盘台的轴向进行升降运动,且顶针组向上升起时,机械臂可以托起晶圆背面并自上而下地将晶圆放置于对应的顶针组上,或者自下而上地托起被顶起的晶圆背面并将晶圆放至晶圆盒内,能够避免晶圆正面被杂质颗粒污染。

技术特征:

1.一种晶圆传输装置,其特征在于,包括:

2.如权利要求1所述的晶圆传输装置,其特征在于,同一所述承载单元中,至少两个相邻的所述子托盘之间的直线凹槽为一条共用直线凹槽。

3.如权利要求2所述的晶圆传输装置,其特征在于,所述共用直线凹槽的宽度大于其他直线凹槽的宽度。

4.如权利要求1所述的晶圆传输装置,其特征在于,同一所述承载单元中,相邻的所述子托盘之间只有一条直线凹槽作为共用凹槽,所述直线凹槽的数量比所述子托盘的数量多1。

5.如权利要求4所述的晶圆传输装置,其特征在于,所述承载单元还包括传输环;每个所述传输环对应放置在所述子托盘上,且每个所述传输环具有延伸进所述直线凹槽的外沿及承载所述晶圆的内沿。

6.如权利要求5所述的晶圆传输装置,其特征在于,所述叉齿还包括单面叉齿和双面叉齿;所述双面叉齿通过插入所述共用凹槽托起相邻的所述传输环的外沿;所述单面叉齿通过插入同一所述承载单元中除所述共用凹槽以外的直线凹槽托起对应所述传输环的外沿。

7.如权利要求6所述的晶圆传输装置,其特征在于,所述双面叉齿的宽度大于所述单面叉齿的宽度。

8.如权利要求7所述的晶圆传输装置,其特征在于,所述叉齿上设置有凹坑,所述凹坑用于固定所述传输环的外沿。

9.如权利要求8所述的晶圆传输装置,其特征在于,所述凹坑为弧形;且所述双面叉齿设有两个所述凹坑,所述单面叉齿设有一个所述凹坑。

10.如权利要求1所述的晶圆传输装置,其特征在于,所述子托盘沿所述托盘边缘排列,每一所述子托盘圆心到所述托盘圆心的距离相等。

11.一种气相沉积系统,其特征在于,包括:反应腔、与所述反应腔连接的传输腔、与所述传输腔连接的分离存放腔、以及如权利要求1~10中任意一项所述的晶圆传输装置;

12.如权利要求11所述的气相沉积系统,其特征在于,所述反应腔内设有第一托盘台,用于承载所述第一托盘;且所述第一托盘台可带动所述第一托盘旋转。

13.如权利要求12所述的气相沉积系统,其特征在于,所述分离存放腔包括:

14.如权利要求13所述的气相沉积系统,其特征在于,每一所述顶针组沿所述第二托盘台的轴向进行升降运动。

15.一种如权利要求11~14中任意一项所述的气相沉积系统的使用方法,其特征在于,包括:上料操作和下料操作;

16.如权利要求15所述的气相沉积系统的使用方法,其特征在于,所述上料操作还包括:

17.如权利要求15所述的气相沉积系统的使用方法,其特征在于,所述下料操作还包括:

18.如权利要求15所述的气相沉积系统的使用方法,其特征在于,

技术总结

本发明公开了一种晶圆传输装置、气相沉积系统及使用方法,所述晶圆传输装置,包括:托盘,其上设有若干承载单元,每一所述承载单元包括至少两个子托盘,以及与每个所述子托盘对应的两个直线凹槽,所述直线凹槽在所述子托盘边缘相对设置;所述子托盘用于放置晶圆,同一所述承载单元内的直线凹槽互相平行设置;传送机构,其包括多个叉齿,所述叉齿通过所述直线凹槽将同一所述承载单元内的晶圆同时托起传送至预设位置。本发明中传送机构每次可以传送至少两个晶圆,能够有效提高晶圆取放及传输效率,同时降低晶圆被杂质颗粒污染的概率。

技术研发人员:姜勇,汪国元

受保护的技术使用者:南昌中微半导体设备有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!