一种核聚变堆环向场大型铠装Nb3Sn超导线圈匝间绝缘自动包绕系统

一种核聚变堆环向场大型铠装nb3sn超导线圈匝间绝缘自动包绕系统

技术领域

1.本发明涉及核聚变堆工程领域,具体涉及一种核聚变堆环向场大型铠装nb3sn超导线圈匝间绝缘自动包绕系统。

背景技术:

2.随着科学技术的不断进步,超导磁体在核聚变领域的应用得到了空前的发展。中国的east、日本的jt-60sa、韩国的k-star全超导托卡马克以及国际热核聚变实验堆(iter)装置都采用大型铠装结构超导磁体来控制和约束等离子体位形。铠装超导导体以其独特的结构形式在核聚变领域得到广泛的应用,其外部铠甲为不锈钢材料,内部为超导电缆,超导电缆通常为nbti材料和nb3sn材料,相对nbti超导材料,采用nb3sn材料制造的铠装超导导体以其更大的载流能力、更高的磁场强度广泛应用到核聚变领域。

3.绝缘技术是大型铠装超导线圈制造的核心技术之一,直接影响到超导线圈的制造质量,国内大型铠装超导线圈的匝间绝缘包绕通常采用人工包绕和爬行式包绕机包绕。人工包绕绝缘的叠包率一致性较差,包绕张力无法精确控制,无法控制大节距失超探测带的包绕要求,且包绕的效率低下;爬行式包绕机只适用于外形轮廓简单、绝缘结构简单的螺旋管超导线圈,无法适应复杂轮廓、复杂绝缘结构的聚变用超导线圈的绝缘包绕。

4.对于铠装nb3sn超导线圈,必须经过640℃约200h的热处理才能完成nb3sn电缆的超导转变,热处理后的nb3sn超导电缆对应变极为敏感,应变超过0.1%就可能造成材料脆断,导致铠装nb3sn超导线圈载流能力的大幅下降;玻璃纤维和聚酰亚胺薄膜绝缘材料无法与nb3sn超导线圈一起热处理。

5.目前,对于大型复杂线圈轮廓铠装nb3sn超导线圈,大承载力、安全可靠的低应变分匝装置、复杂绝缘结构的精密自动包绕是亟待解决的重要问题。

技术实现要素:

6.本发明的目的在于克服现有技术上的不足,提供一种核聚变堆环向场大型铠装nb3sn超导线圈匝间绝缘自动包绕系统。

7.本发明采用的技术方案如下:

8.一种核聚变堆环向场大型铠装nb3sn超导线圈匝间绝缘自动包绕系统,包括:单匝导体放送系统、自动包绕机系统、线圈承载平台及模具、自动控制系统4大模块;热处理后的铠装nb3sn超导线圈通过单匝导体放送系统进行分层吊装,10个单匝导体放送单元沿线圈轮廓分布,每个单匝导体放送单元包含2个分匝机械手、1个分层吊装机构、1个龙门支撑架;所述分匝机械手和分层吊装机构安装在龙门支撑加上,在自动控制系统的作用下,分匝机械手沿线圈绕制的顺序将铠装nb3sn超导导体逐匝放出;自动包绕机系统包含4个前端接线机械手、4个自动包绕机、4个后端落线机械手、1套仿形导轨传动系统,所述前端接线机械手、自动包绕机、落线机械手依次沿逆时针方向呈螺旋分布安装在所述仿形导轨传动系统

上,并承载单匝导体重量;所述仿形导轨传动系统与所述铠装nb3sn超导线圈外形轮廓一致并安装在所述龙门支撑架内侧;所述前端接线机械手用于承接所述分匝机械手逐匝放出的铠装超导导体重量,所述自动包绕机用于承接螺旋分布的导体重量并按照指定的绝缘包绕方案完成匝间绝缘自动包绕,所述后端落线机械手用于承接自动包绕后的导体重量并呈螺旋分布逐匝将导体落放到线圈承载平台上;所述线圈承载平台共计24个,每个线圈承载平台上设置1套限位模具,线圈承载平台用于承载包绕绝缘后的线圈重量并通过限位模具控制线圈的外形轮廓。单匝导体放送系统和自动包绕机系统在自动控制系统的作用下协同工作,从而实现铠装nb3sn超导线圈逐匝自动落放、铠装nb3sn超导导体重量的承载、匝间绝缘的自动包绕、线圈落模及轮廓限位等功能。

9.进一步的,所述单匝导体放送系统包含10套单匝导体放送单元,单匝导体放送单元沿铠装nb3sn超导线圈轮廓均匀分布,用于承载待分匝线圈重量并进行导体的逐匝放送;

10.进一步的,所述单匝导体放送单元包含1套龙门支撑架、2个线圈临时支撑梁、2个分匝机械手、1个分层吊装机构;

11.进一步的,所述龙门支撑架为碳钢结构件,分为2个底层固定支架和1个上层龙门支架,用于承担所述铠装nb3sn超导线圈、分匝机械手和分层吊装机构的重量;底层固定支架沿铠装nb3sn超导线圈轮廓均匀分布在内外两侧,上层龙门支架安装在底层固定支架上;

12.进一步的,所述线圈临时支撑梁为碳钢结构梁,安装在底层固定支架上,用于铠装nb3sn超导线圈在分层吊装机构和分匝机械手承载重量前的临时支撑;所述临时支撑梁按照不同超导线圈的轮廓事先做划线处理,当铠装nb3sn超导线圈由分层吊装机构吊装在龙门支撑架上、线圈重量由所述分层吊装机构和分匝机械手承担后,拆除所述线圈临时支撑梁;

13.进一步的,所述分匝机械手包含机械手、水平移动模块、竖直移动模块;

14.进一步的,所述机械手为焊接结构件,2个机械手左右对称安装在所述龙门支撑架上,用于承载部分匝圈重量;所述机械手下部承载面之间预留间隙为65mm,在所述自动控制系统作用下,机械手通过水平移动模块沿线圈径向移动,待分匝的铠装nb3sn超导导体在重力作用下通过65mm间隙自由下降完成逐匝放送;所述机械手与线圈接触部分采用聚四氟乙烯材料防止划伤导体;

15.进一步的,所述水平移动模块采用直线导轨作为运动部件,采用齿轮/齿条作为驱动部件,交流伺服电机作为驱动动力;所述机械手水平移动模块安装在所述上层龙门支架上,通过所述自动控制系统驱动齿轮/齿条实现水平方向移动,用于实现铠装nb3sn超导线圈不同匝导体的逐匝放送;

16.进一步的,所述竖直移动模块采用直线导轨作为运动部件,采用swl涡轮蜗杆升降机作为驱动部件,交流伺服电机作为驱动动力;通过所述自动控制系统驱动swl涡轮蜗杆升降机实现机械手沿竖直方向移动,最终实现铠装nb3sn超导线圈不同层导体的逐匝放送;

17.进一步的,所述自动包绕机系统包含:1套仿形导轨传动系统、4个前端接线机械手、4个自动包绕机和4个后端落线机械手,所述4前端接线机械手、4个自动包绕机和4个后端落线机械手安装在所述仿形导轨传动系统上,所述机械手和自动包绕机呈螺旋分布并分别安装有线圈承载和限位辊轮组件,用于承载逐匝放送的导体;

18.进一步的,所述线圈承载和限位辊轮组件分别安装在所述4个前端接线机械手、所

述4个自动包绕机和所述4个后端落线机械手上,采用pe材料制造,用于承担导体重量,限制导体的径向尺寸且不会对导体表面造成损伤;

19.进一步的,所述的仿形导轨传动系统包含1套仿形导轨、1套仿形齿条和1套仿形取电环;仿形导轨、仿形齿条和仿形取电环分布在线圈龙门结构内部,外形与铠装nb3sn超导线圈轮廓一致;

20.进一步的,所述仿形导轨为双导轨结构,采用碳钢材料分段拼接的方式制造,采用三辊卡接方式实现环形运动;

21.进一步的,所述仿形齿条采用碳钢材料制造,所述自动控制系统的12个驱动电机小齿轮与所述仿形齿条啮合,用于驱动所述4个前端分匝机械手、4个后端分匝机械手及4个自动包绕机沿所述仿形导轨运动;

22.进一步的,所述仿形取电环安装在所述仿形导轨下方,用于对所述自动控制系统提供动力电源,采用u型防护结构满足取电可靠性与安全性要求;

23.进一步的,所述4个前端接线机械手安装在所述仿形导轨上,通过所述取电环进行供电,在所述自动控制系统电机的驱动下沿仿形导轨移动;

24.进一步的,所述4组前端接线机械手安装在自动包绕机系统运动前端,用于承接所述单匝导体放送系统逐匝放出的超导导体重量,限定超导导体沿预设的螺旋高度分布;

25.进一步的,所述4组前端接线机械手具有水平移动和竖直移动功能,可以适应单匝导体放送系统对不同截面尺寸的铠装nb3sn超导线圈逐匝放出导体的承载要求;

26.进一步的,所述4个自动包绕机系统分别安装在所述仿形导轨上,包含仿形移动组件、竖直移动组件、水平移动组件、包绕头转动组件和绝缘带绕包组件组成;

27.进一步的,所述仿形移动组件在自动控制系统电机作用下,驱动小齿轮并带动所述自动包绕机系统沿仿形导轨运动;

28.进一步的,所述竖直移动组件使用直线导轨作为移动部件,丝杆螺母副作为传动部件,在所述自动控制系统驱动电机的作用下,自动包绕机系统沿竖直方向运动以适应铠装nb3sn超导线圈不同层导体逐匝放出的高度变化;

29.进一步的,所述水平移动组件使用直线导轨作为移动部件,丝杆螺母副作为传动部件,在所述自动控制系统驱动电机的作用下,自动包绕机系统沿水平方向运动以适应铠装nb3sn超导线圈在同一层各匝导体绝缘包绕的径向尺寸变化;

30.进一步的,所述包绕头转动组件采用涡轮蜗杆带动转轴,使用所述自动控制系统驱动电机控制转动角度,以适应铠装nb3sn超导线圈在直线段到圆弧段、不同圆弧段间的角度变化;确保自动包绕机绝缘带绕包头始终与逐匝放出的导体轴线垂直;

31.进一步的,所述绝缘带包绕组件采用pe工程塑料作为传动部件,在所述自动控制系统驱动电机的作用下带动绝缘带盘围绕导体转动,实现绝缘材料的自动包绕;

32.进一步的,所述自动包绕机系统共有包带头4个,其中玻璃丝带包带头2个、失超探测带包带头1个、复合带包带头1个;

33.进一步的,所述4个包带头分布在前端接线机械手和后端落线机械手之间,沿螺旋高度向下分布依次为玻璃丝带包带头、失超探测带包带头、复合带包带头和玻璃丝带包带头;

34.进一步的,所述玻璃丝带包带头的带盘角度在0-15

°

可调,可以适应玻璃丝带不同

叠包率的包绕需求;失超探测带包带头的带盘角度在50

°‑

70

°

可调,可以满足350-500mm大节距包饶;复合带包带头的带盘角度在0-15

°

可调,可以满足不同叠包率gk复合带的包绕需求;

35.进一步的,所述4个包带头各带盘的包绕张力通过环向轮上的阻尼器进行调节,可实现2-5kg张力精确控制,该张力设置完成后,不会随着带盘直径的变化而发生改变;

36.进一步的,所述包带头安装在匝间绝缘自动包绕组件上,具有自动对缺口、导体中心检测、绝缘带盘直径检测功能;

37.进一步的,所述包带头的自动对缺口功能,在包带头旋转带盘上安装位置传感器,确保每次包绕停止时,包带头缺口始终水平向外分布,便于对包绕头进行拆装维护;

38.进一步的,所述包带头的导体中心检测功能,在包绕头水平和竖直方向分别安装2个距离传感器,设置5mm的偏差阈值,若导体位置与包带头的旋转中心偏差超过5mm时,系统报警并停机,人工干预调整包绕头位置后,恢复正常包绕;

39.进一步的,所述包带头的绝缘带盘直径检测功能,在各带盘上安装1个距离传感器并设置阈值,绝缘自动包绕过程中,当带盘尺寸小于60mm时,系统自动报警提示更换带盘,当带盘直径小于50mm时,匝间绝缘自动包绕系统强制停机;

40.进一步的,所述4个后端落线机械手安装在所述仿形导轨上,通过所述取电环进行供电,在所述控制控制系统驱动电机的作用下沿仿形导轨移动;

41.进一步的,所述后端落线机械手用于承载绝缘包绕完毕的导体重量并限定其螺旋高度;

42.进一步的,所述后端落线机械手可以适应单匝导体放送系统对不同截面尺寸的铠装nb3sn超导线圈逐匝放出导体的承载要求,便于将导体落入限位模具;

43.进一步的,所述线圈承载平台及模具包含24个线圈承载平台、3套线圈限位模具,所述限位模具安装在线圈承载平台上;

44.进一步的,所述24个承载平台在龙门结构内部沿铠装nb3sn超导线圈轮廓均匀分布,采用调整垫铁调平、化学螺栓固定,所述承载平台上表面按照不同的铠装nb3sn超导线圈轮廓做关键特征点标记线;

45.进一步的,所述3套线圈限位模具对应3种不同的线圈,每套限位模具共24对,每对限位模具由内、外模具组成,分别安装在所述承载平台上,模具圆弧面与对应线圈外轮廓一致,用于限制匝间绝缘自动包绕后的线圈轮廓;

46.进一步的,所述自动控制系统由13个子系统组成,包含1个单匝导体分匝自动控制系统、4前端接线机械手自动控制系统、4个绝缘包绕机自动控制系统和4个落线机械手自动控制系统;

47.进一步的,所述自动控制系统的每一个运动部件均配备plc,其中失超探测带包绕机为主plc,其余plc数据均记录在主plc中,方便触摸屏的读取。

48.进一步的,所述自动控制系统的每一组运动部件均是单独取电,各组件间无电缆连接,可释放操作空间,使整个系统连接更加简单;

49.进一步的,所述主plc安装在失超探测带包绕机上,其余各运动机构plc数据通过通讯模块传入主plc,触摸屏读取并显示主plc数据,操作者可以修改触摸屏数据,这些数据又通过主plc发往各部件plc,各部件plc接收主plc的数据后直接控制该部件的电机和传感

器,从而完成相应的动作;

50.进一步的,所述自动控制系统能实现各子系统的同步控制,具备子系统及整机的的自动和手动运行模式;

51.进一步的,所述自动控制系统的运动机构下方均装有2个对零传感器,在环形导轨上的对应位置安装运动零位点,线圈自动包绕过程中,每运动1圈,运动机构的2个传感器通过零位点进行校准,以消除周向运动误差;如果有其中任何一个传感器没有信号,则表明该机构出现了周向累积误差,报警停机,人工干预;

52.进一步的,所述自动控制系统可实现三种不同截面尺寸的三种铠装nb3sn超导线圈的兼容;在实际自动包绕过程中,只需考虑直线部分轨迹转换调整径向的移动量,包带头姿态无需调整。

53.相比于现有技术,本发明的有益效果为:

54.本发明一种核聚变堆环向场大型铠装nb3sn超导线圈匝间绝缘自动包绕系统,解决了大型复杂轮廓铠装nb3sn超导线圈热处理后应变敏感导体的匝间绝缘自动化包绕难题。通过单匝导体放送系统,实现了热处理后铠装nb3sn超导导体低应变、自动化、稳定可靠的单匝分匝;自动包绕机系统各机械手沿着线圈仿形导轨运动,机械手沿线圈螺旋高度分布,实现了单匝分匝后前端导向接线、复杂绝缘结构的精密包绕和后端导向精密落线功能;所述自动包绕系统大大降低了大型铠装nb3sn超导线圈匝间绝缘包绕的周期,实现了自动化单匝分匝、复杂绝缘结构包绕核心需求,具有承载能力大、单匝分匝稳定可靠、适应复杂绝缘结构、包绕张力和叠包率可调、自动化程度高、维修方便、实用性强的优点。

附图说明

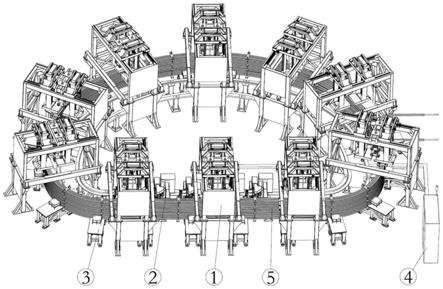

55.图1为本发明所述的一种核聚变堆环向场大型铠装nb3sn超导线圈匝间绝缘自动包绕系统的整体设计详图;

56.图2为本发明所述的一种核聚变堆环向场大型铠装nb3sn超导线圈匝间绝缘自动包绕系统的自动包绕机系统及龙门支撑底座分布示意图;

57.图3为本发明所述的一种核聚变堆环向场大型铠装nb3sn超导线圈匝间绝缘自动包绕系统的单匝导体放送单元示意图;

58.图4为本发明所述的一种核聚变堆环向场大型铠装nb3sn超导线圈匝间绝缘自动包绕系统的分匝机械手示意图;

59.图5为本发明所述的一种核聚变堆环向场大型铠装nb3sn超导线圈匝间绝缘自动包绕系统的分层吊装机构示意图;

60.图6为本发明所述的一种核聚变堆环向场大型铠装nb3sn超导线圈匝间绝缘自动包绕系统的自动包绕机系统安装示意图;

61.图7为本发明所述的一种核聚变堆环向场大型铠装nb3sn超导线圈匝间绝缘自动包绕系统的仿形导轨传动系统示意图;

62.图8为本发明所述的一种核聚变堆环向场大型铠装nb3sn超导线圈匝间绝缘自动包绕系统的前端接线机械手结构示意图;

63.图9为本发明所述的一种核聚变堆环向场大型铠装nb3sn超导线圈匝间绝缘自动包绕系统的玻璃丝带自动包绕机结构示意图;

64.图10为本发明所述的一种核聚变堆环向场大型铠装nb3sn超导线圈匝间绝缘自动包绕系统的失超探测带自动包绕机结构示意图;

65.图11为本发明所述的一种核聚变堆环向场大型铠装nb3sn超导线圈匝间绝缘自动包绕系统的复合绝缘带自动包绕机结构示意图;

66.图12为本发明所述的一种核聚变堆环向场大型铠装nb3sn超导线圈匝间绝缘自动包绕系统的后端落线机械手结构示意图;

67.图13为本发明所述的一种核聚变堆环向场大型铠装nb3sn超导线圈匝间绝缘自动包绕系统的线圈承载平台及模具分布示意图;

68.图14为本发明所述的一种核聚变堆环向场大型铠装nb3sn超导线圈匝间绝缘自动包绕系统的线圈承载平台及模具结构设计图。

69.上述附图中:1.单匝导体放送系统;2.自动包绕机系统、3.线圈承载平台及模具系统、4.自动控制系统、5.铠装nb3sn超导线圈;6.底层固定支架;7.线圈临时支撑梁;8.上层龙门支架;9.分匝机械手;10.线圈分层吊装夹具;11.分层吊装架;12.机械手支撑架;13.水平移动模块;14.水平驱动系统;15.竖直移动机构;16.三辊卡接机构;17.竖直移动模块;18.传动丝杆;19.竖直驱动电机;20.水平移动模块;21.水平驱动电机;22.玻璃丝带盘;23.聚酰亚胺带盘;24.张力控制轮;25.水平支撑辊轮;26.竖直限位辊轮;27.角度调整机构;28.失超探测带盘;29.辊轮调节丝杠;30.内圈仿形导轨;31.外圈仿形导轨;32.仿形取电环;33.仿形齿条;34.仿形导轨支撑架;35.前端接线机械手1;36.前端接线机械手2;37.前端接线机械手3;38.前端接线机械手4;39.玻璃丝带自动包绕机1;40.失超探测带自动包绕机;41.复合绝缘带自动包绕机;42.玻璃丝带自动包绕机2;43.后端落线机械手1;44.后端落线机械手2;45.后端落线机械手3;46.后端落线机械手4;47.铠装导体;48.限位模具;49.pe接触面;50.线圈支撑平台;51.调整垫铁;52.分匝机械手支架;53.聚四氟乙烯连接板;54.分匝机械手竖直运动导轨;55.分匝机械手竖直驱动系统;56.swl升降机;57.线圈分层吊装夹具;58.分层吊装连接杆;59.仿形移动组件;60.绝缘带包绕组件。

具体实施方式

70.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅为本发明的一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域的普通技术人员在不付出创造性劳动的前提下所获得的所有其他实施例,都属于本发明的保护范围。

71.如图1-14所示,本发明提供一种核聚变堆环向场大型铠装nb3sn超导线圈匝间绝缘自动包绕系统,其包括单匝导体放送系统1、自动包绕机系统2、线圈承载平台及模具系统3、自动控制系统4四个部分。

72.将24组所述线圈承载平台及模具系统3依照线圈轮廓安装在指定的厂房内,采用所述调整垫铁51进行调平,采用化学螺栓进行固定,并通过激光跟踪仪调整所述线圈支撑平台50整体平面度,所述限位模具48和所述pe接触面49共3种类型,每种类型24对,分别安装在所述线圈支撑平台50上;将所述底层固定支架6依照线圈轮廓分别安装和固定在所述线圈承载平台及模具系统3的内外侧并调平;将所述内圈仿形导轨30、外圈仿形导轨31、仿形取电环32、仿形齿条33通过仿形导轨支撑架34安装在所述内侧底层固定支撑架6和所述

线圈承载平台与模具系统3之间,且与所述铠装nb3sn超导线圈轮廓一致,并采用激光跟踪仪进行调平;所述前端接线机械手35/36/37/38、所述自动包绕机39/40/41/42通过所述三辊卡接机构16安装在所述内圈仿形导轨30和外圈仿形导轨31上,并通过所述仿形取电环32进行取电,采用所述自动控制系统4通过所述仿形齿条33实现环形运动;所述自动包绕机系统2整体安装完毕后,采用所述自动控制系统4进行空载调试和测量;

73.绝缘包绕前,将所述线圈临时支撑梁7安装在所述底层固定支架6上;采用激光跟踪仪对所述线圈临时支撑梁7进行整体调平并进行划线处理;将热处理后的所述铠装nb3sn超导线圈5落放在所述线圈临时支撑梁7上;将所述上层龙门支架8安装在所述底层固定支架6上;将所述线圈分层吊装夹具10固定在所述分层吊装架11上,所述分层吊装架11安装在所述上层龙门支架8上;所述铠装nb3sn超导线圈5的重量由所述上层龙门支架8承担;所述分匝机械手9安装在所述机械手支撑架12上,所述机械手支撑架12通过所述水平移动模块13安装在所述上层龙门支架8上;所述分匝机械手9通过所述聚四氟乙烯连接板53与所述铠装nb3sn超导线圈接触,用于承担部分匝圈重量,聚四氟乙烯连接板53安装间隙大于待分匝导体的截面尺寸;移出所述线圈临时支撑梁7实现线圈自重全部由上层龙门支架8承担;通过所述水平驱动系统14实现所述2个分匝机械手9沿水平方向同步运动,所述铠装nb3sn超导线圈5的待分匝导体通过所述分匝机械手9的安装间隙逐匝放出。所述前端接线机械手35/36/37/38沿仿形导轨运动,用于承接所述分匝机械手9逐匝放出所述铠装导体47,在螺旋分布的所述水平支撑辊轮25和竖直限位辊轮26的作用下,引导所述铠装导体47进入所述自动包绕机39/40/41/42相应的包绕头中,在所述自动控制系统4的作用下实现铠装nb3sn超导线圈5匝间绝缘的自动包绕;包绕完毕的所述铠装导体47进入所述后端落线机械手43/44/45/46相应的水平支撑辊轮25中,最终实现所述铠装导体47在螺旋分布的所述水平支撑滚轮25支撑作用下完成落放。落放完毕的铠装导体47通过在所述限位模具48和pe接触面49的限位作用实现线圈轮廓的精确控制;完成绝缘包绕的铠装nb3sn超导线圈5的重量由所述线圈支撑平台50承担。

74.所述铠装nb3sn超导线圈5完成匝间绝缘自动包绕后,拆卸所述上层龙门支架8与所述底层固定支架6之间的螺栓连接,采用行车将所述上层龙门支架8、所述分匝机械手9和分层吊装支架11相连接的部件整体移出;安装线圈吊装夹具并拆除所述限位模具48,将匝间绝缘自动包绕后的所述铠装nb3sn超导线圈5吊出该系统进入下一工作流程。

75.优选的,所述单匝导体放送系统1包含10套单匝导体放送单元,单匝导体放送单元沿铠装nb3sn超导线圈轮廓均匀分布,用于承载待分匝线圈重量并进行导体的逐匝放送;

76.优选的,所述单匝导体放送单元包含1套龙门支撑架、2个线圈临时支撑梁、2个分匝机械手、1个分层吊装机构;

77.优选的,所述龙门支撑架为碳钢结构件,分为2个底层固定支架6和1个上层龙门支架8,用于承担所述铠装nb3sn超导线圈5、分匝机械手9、线圈分层吊装夹具10和分层吊装架11的重量;底层固定支架6沿铠装nb3sn超导线圈5轮廓均匀分布在内外两侧,上层龙门支架8安装在底层固定支架6上;

78.优选的,所述线圈临时支撑梁7为碳钢结构梁,安装在底层固定支架6上,用于铠装nb3sn超导线圈5在线圈分层吊装夹具10和分匝机械手9承载重量前的临时支撑;所述临时支撑梁7按照不同超导线圈的轮廓事先做划线处理,当铠装nb3sn超导线圈5由线圈分层吊

装夹具10吊装在上层龙门支架8上,线圈重量由所述线圈分层吊装夹具10和分匝机械手9承担后,拆除所述线圈临时支撑梁7;

79.优选的,所述分匝机械手9包含分匝机械手支架52、水平移动模块13、竖直移动模块17;

80.优选的,所述分匝机械手支架52为焊接结构件,2个分匝机械手支架52左右对称安装在所述龙门支撑架上,用于承载部分匝圈重量;所述机械手下部承载面之间预留间隙为65mm,在所述自动控制系统4作用下,分匝机械手支架52通过水平移动模块13沿线圈径向移动,待分匝的铠装nb3sn超导导体在重力作用下通过65mm间隙自由下降完成逐匝放送;所述分匝机械手支架52,与线圈接触部分采用聚四氟乙烯连接板53防止划伤导体;

81.优选的,所述水平移动模块13采用直线导轨作为运动部件,采用齿轮/齿条作为驱动部件,交流伺服电机作为驱动动力;所述机械手水平移动模块13安装在所述上层龙门支架8上,通过所述自动控制系统4驱动齿轮/齿条实现水平方向移动,用于实现铠装nb3sn超导线圈5不同匝导体的逐匝放送;

82.优选的,所述竖直移动模块17采用直线导轨作为运动部件,采用swl涡轮蜗杆升降机作为驱动部件,交流伺服电机作为驱动动力;通过所述自动控制系统4驱动swl升降机56实现机械手沿竖直方向移动,最终实现铠装nb3sn超导线圈5不同层导体的逐匝放送;

83.优选的,所述自动包绕机系统2包含:1套仿形导轨传动系统、4个前端接线机械手37/38、4个自动包绕机和4个后端落线机械手44,所述4前端接线机械手37/38、4个自动包绕机和4个后端落线机械手44安装在所述仿形导轨传动系统上,所述机械手和自动包绕机呈螺旋分布并分别安装有线圈承载和限位辊轮组件,用于承载逐匝放送的导体;

84.优选的,所述线圈承载和限位辊轮组件分别安装在所述4个前端接线机械手、所述4个自动包绕机和所述4个后端落线机械手44上,采用pe材料制造,用于承担导体重量,限制导体的径向尺寸且不会对导体表面造成损伤;

85.优选的,所述的仿形导轨传动系统包含1套仿形导轨、1套仿形齿条和1套仿形取电环;仿形导轨、仿形齿条33和仿形取电环32分布在线圈龙门结构内部,外形与铠装nb3sn超导线圈轮廓一致;

86.优选的,所述仿形导轨为双导轨结构,包括内圈仿形导轨30和外圈仿形导轨31,采用碳钢材料分段拼接的方式制造,采用三辊卡接方式实现环形运动;

87.优选的,所述仿形齿条33采用碳钢材料制造,所述自动控制系统4的12个驱动电机小齿轮与所述仿形齿条33啮合,用于驱动所述4个前端分匝机械手、4个后端分匝机械手及4个自动包绕机沿所述仿形导轨运动;

88.优选的,所述仿形取电环32安装在所述仿形导轨下方,用于对所述自动控制系统4提供动力电源,采用u型防护结构满足取电可靠性与安全性要求;

89.优选的,所述4个前端接线机械手安装在所述仿形导轨上,通过所述取电环进行供电,在所述自动控制系统电机的驱动下沿仿形导轨移动;

90.优选的,所述4组前端接线机械手安装在自动包绕机系统运动前端,用于承接所述单匝导体放送系统1逐匝放出的超导导体重量,限定超导导体沿预设的螺旋高度分布;

91.优选的,所述4组前端接线机械手具有水平移动和竖直移动功能,可以适应单匝导体放送系统对不同截面尺寸的铠装nb3sn超导线圈逐匝放出导体的承载要求;

92.优选的,所述4个自动包绕机系统2分别安装在所述仿形导轨上,包含仿形移动组件59、竖直移动模块17、水平移动模块20、角度调整机构57和绝缘带包绕组件60组成;

93.优选的,所述仿形移动组件59在自动控制系统电机作用下,驱动小齿轮并带动所述自动包绕机系统2沿仿形导轨30/31运动;

94.优选的,所述竖直移动模块17使用直线导轨作为移动部件,丝杆螺母副作为传动部件,在所述自动控制系统4驱动电机的作用下,自动包绕机系统2沿竖直方向运动以适应铠装nb3sn超导线圈5不同层导体逐匝放出的高度变化;

95.优选的,所述水平移动模块20使用直线导轨作为移动部件,丝杆螺母副作为传动部件,在所述自动控制系统4驱动电机的作用下,自动包绕机系统2沿水平方向运动以适应铠装nb3sn超导线圈5在同一层各匝导体绝缘包绕的径向尺寸变化;

96.优选的,所述角度调整机构57采用涡轮蜗杆带动转轴,使用所述自动控制系统4驱动电机控制转动角度,以适应铠装nb3sn超导线圈5在直线段到圆弧段、不同圆弧段间的角度变化;确保自动包绕机绝缘带绕包头始终与逐匝放出的导体轴线垂直;

97.优选的,所述绝缘带包绕组件60采用pe工程塑料作为传动部件,在所述自动控制系统4驱动电机的作用下带动绝缘带盘22/23/28围绕导体转动,实现绝缘材料的自动包绕;

98.优选的,所述自动包绕机系统2共有包带头4个,其中玻璃丝带包带头2个、失超探测带包带头1个、复合带包带头1个;

99.优选的,所述4个包带头分布在前端接线机械手36和后端落线机械手37之间,沿螺旋高度向下分布依次为玻璃丝带包带头39、失超探测带包带头40、复合带包带头41和玻璃丝带包带头42;

100.优选的,所述玻璃丝带包带头39/42的带盘角度在0-15

°

可调,可以适应玻璃丝带不同叠包率的包绕需求;失超探测带包带头40的带盘角度在50

°‑

70

°

可调,可以满足350-500mm大节距包饶;复合带包带头41的带盘角度在0-15

°

可调,可以满足不同叠包率gk复合带的包绕需求;

101.优选的,所述4个包带头各带盘的包绕张力通过环向轮上的阻尼器进行调节,可实现2-5kg张力精确控制,该张力设置完成后,不会随着带盘直径的变化而发生改变;

102.优选的,所述包带头安装在绝缘带包绕组件60上,具有自动对缺口、导体中心检测、绝缘带盘直径检测功能;

103.优选的,所述包带头的自动对缺口功能,在包带头旋转带盘上安装位置传感器,确保每次包绕停止时,包带头缺口始终水平向外分布,便于对包绕头进行拆装维护;

104.优选的,所述包带头的导体中心检测功能,在包绕头水平和竖直方向分别安装2个距离传感器,设置5mm的偏差阈值,若导体位置与包带头的旋转中心偏差超过5mm时,系统报警并停机,人工干预调整包绕头位置后,恢复正常包绕;

105.优选的,所述包带头的绝缘带盘直径检测功能,在各带盘上安装1个距离传感器并设置阈值,绝缘自动包绕过程中,当带盘尺寸小于60mm时,系统自动报警提示更换带盘,当带盘直径小于50mm时,匝间绝缘自动包绕系统强制停机;

106.优选的,所述4个后端落线机械手43安装在所述仿形导轨上,通过所述取电环32进行供电,在所述控制系统4驱动电机的作用下沿仿形导轨30/31移动;

107.优选的,所述后端落线机械手43用于承载绝缘包绕完毕的导体重量并限定其螺旋

高度;

108.优选的,所述后端落线机械手43可以适应单匝导体放送系统1对不同截面尺寸的铠装nb3sn超导线圈逐匝放出导体的承载要求,便于将导体落入限位模具;

109.优选的,所述线圈承载平台50及模具包含24个线圈承载平台、3套线圈限位模具,所述限位模具安装在线圈承载平台上;

110.优选的,所述24个承载平台在龙门结构内部沿铠装nb3sn超导线圈轮廓均匀分布,采用调整垫铁调平、化学螺栓固定,所述承载平台上表面按照不同的铠装nb3sn超导线圈轮廓做关键特征点标记线;

111.优选的,所述3套线圈限位模具对应3种不同的线圈,每套限位模具共24对,每对限位模具由内、外模具组成,分别安装在所述承载平台上,模具圆弧面与对应线圈外轮廓一致,用于限制匝间绝缘自动包绕后的线圈轮廓;

112.优选的,所述自动控制系统4由13个子系统组成,包含1个单匝导体分匝自动控制系统、4前端接线机械手自动控制系统、4个绝缘包绕机自动控制系统和4个落线机械手自动控制系统;

113.优选的,所述自动控制系统的每一个运动部件均配备plc,其中失超探测带包绕机为主plc,所有其余plc数据均记录在主plc中,方便触摸屏的读取。

114.优选的,所述自动控制系统的每一组运动部件均是单独取电,各组件间无电缆连接,可释放操作空间,使整个系统连接更加简单;

115.优选的,所述主plc安装在失超探测带包绕机上,其余各运动机构plc数据通过通讯模块传入主plc,触摸屏读取并显示主plc数据,操作者可以修改触摸屏数据,这些数据又通过主plc发往各部件plc,各部件plc接收主plc的数据后直接控制该部件的电机和传感器,从而完成相应的动作;

116.优选的,所述自动控制系统4能实现各子系统的同步控制,具备子系统及整机的自动和手动运行模式;

117.优选的,所述自动控制系统4的运动机构下方均装有2个对零传感器,在环形导轨上的对应位置安装运动零位点,线圈自动包绕过程中,每运动1圈,运动机构的2个传感器通过零位点进行校准,以消除周向运动误差;如果有其中任何一个传感器没有信号,则表明该机构出现了周向累积误差,报警停机,人工干预。

118.优选的,所述自动控制系统4可实现三种不同截面尺寸的三种铠装nb3sn超导线圈的兼容;在实际自动包绕过程中,只需考虑直线部分轨迹转换调整径向的移动量,包带头姿态无需调整。

119.核聚变堆环向场大型铠装nb3sn超导线圈匝间绝缘自动包绕系统的工作方式依次包括以下步骤:

120.1.将线圈承载平台依照线圈轮廓进行排布,通过调整垫铁调平、化学螺栓固定;

121.2.将限位模具安装在线圈承载平台上并依照线圈轮廓进行精调;

122.3.按照自动包绕机d型仿形导轨并对导轨进行调平,将4组前端接线机械手、4组自动包绕机和4组后端落线机械手依次安装在仿形导轨上,连接自动控制系统进行运动测试;

123.4.在指定位置依次安装底层龙门机构,将线圈临时支撑梁安装在所述龙门机构上,临时支撑梁上根据线圈轮廓预先进行划线处理;

124.5.吊装待包绕的铠装nb3sn超导线圈根据线圈临时支撑梁上所划的线圈轮廓调整位置并落放;

125.6.安装二层龙门支撑机构,并通过分层吊装机构承担线圈重量,分匝机械手上升至待分匝线圈底面后,拆除线圈临时支撑梁;

126.7.分匝机械手逐匝放出待绝缘包绕的导体,自动包绕系统承担单匝导体的重量并对导体进行绝缘包绕,完成包绕的导体落放于承载平台并通过限位模具保证轮廓;

127.8.为减小包绕机运行过程中产生的累积误差,自动包绕机系统配备了12个校准传感器发送位置信号,运行一周后,任何一个传感器无信号传出,自动包绕系统便会报警并停机;

128.9.线圈完成绝缘包绕并顺利落模后,安装线圈吊装夹具;

129.10.拆卸并吊开二层龙门支撑机构,采用行车吊出完成匝间绝缘包绕的超导线圈。

130.以上所述仅是本发明的优选实施方式,该描述没有限制性,附图中所示的也只是本发明的实施方式之一,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1