电池模组及电池包的制作方法

1.本发明涉及动力电池技术领域,特别是涉及一种电池模组及电池包。

背景技术:

2.随着社会的发展和人们对环保越来越重视,电动汽车得到了越来越广泛的应用。应用于电动汽车的动力电池,具有能量密度高、单体能量大的特点,而动力电池作为电动汽车的能量源,其安全性也显得尤为重要。

3.对于电池而言,其电池单体内部放热反应引起不可控温升的现象,叫做热失控,当电池产生的热量高于它可以消散的热量时,则会发生热失控。如果电池系统中,由于一个电芯产生热失控而引发其他电芯热失控,即为热失控扩散,可简称为热扩散。由于各种原因,现有应用的电池无法完全避免出现热失控的情况,如何防止电池出现热扩散成为当前研究的热点课题。尤其是快充甚至超充的需要会导致热失控问题更得到关注。

4.目前,为了防止热失控,通常在相邻电芯之间设置气凝胶或陶瓷材料等隔热垫,减少电芯将热量传递给相邻电芯,防止热失控传递到相邻电芯,但这种方式下热失控电芯本身温度下降缓慢。

技术实现要素:

5.本发明的目的是提供一种散热效果好、并能控制热失控、防止热扩散的电池模组及电池包。

6.本发明提供一种电池模组,包括电芯组和冷却组件,所述电芯组包括多个依次排列的电芯,所述冷却组件包括多个冷却带,每相邻两个所述电芯由所述冷却带隔离,所述冷却带包括用于通过循环冷却介质的冷却管道。

7.其中一实施例中,所述电芯组的底面外露。

8.其中一实施例中,所述电池模组还包括端板、汇流排和顶板,两个所述端板分别设于所述电芯组两端,所述汇流排设于所述电芯组的顶部,所述顶板覆盖于所述汇流排远离所述电芯组的一侧;所述电芯组的侧面外露。

9.其中一实施例中,所述冷却组件还包括进液管、出液管,所述进液管和多个所述冷却带分别连通,所述出液管和多个所述冷却带分别连通。

10.其中一实施例中,所述冷却带包括主体部和分别设于所述主体部两端的进液区和出液区,所述进液区连通于所述主体部与所述进液管之间,所述出液区连通于所述主体部与所述出液管之间。

11.其中一实施例中,所述主体部的两端和所述电芯组的两侧大体平齐,所述进液区和所述出液区分别突伸出所述电芯组的两端,所述进液区上开设有第一过孔,所述出液区上开设有第二过孔,所述进液管依次横向贯穿多个所述冷却带的所述进液区的所述第一过孔,所述出液管依次横向贯穿多个所述冷却带的所述出液区的所述第二过孔。

12.其中一实施例中,所述主体部内设有多个间隔设置的隔板,所述隔板将所述主体

部内部分隔为多个所述冷却管道。

13.其中一实施例中,所述冷却带通过导热结构胶与相邻的所述电芯粘接。

14.其中一实施例中,所述冷却带采用纯铝挤压成型。

15.本发明还提供一种电池包,包括上述电池模组。

16.本发明实施例的电池模组及电池包中,通过在相邻电芯之间设置冷却带,可在电池快充、超充或热失控导致温度过高时,一方面将单体电芯的热量快速带走,实现快速降温,另一方面冷却带还能隔离相邻电芯,避免热量向相邻电芯扩散而发生热扩散事件;另外,由于冷却带的设置,设于电芯组底部的冷却板可省略,降低了电池模组的开发成本和重量,还降低了电池模组的厚度。

附图说明

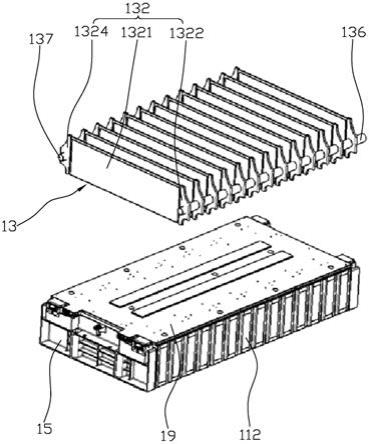

17.图1本发明一实施例的电池模组的组装结构示意图。

18.图2为图1所示电池模组的部分分解示意图。

19.图3为图1所示电池模组的剖面结构示意图。

20.图4为图3所示冷却组件的冷却带的剖视图。

21.图5为本发明一实施例的电池包的分解结构示意图。

具体实施方式

22.为更进一步阐述本发明为达成预定发明目的所采取的技术方式及功效,以下结合附图及实施例,对本发明的具体实施方式、结构、特征及其功效,详细说明如后。

23.图1本发明一实施例的电池模组的组装结构示意图;图2为图1所示电池模组的部分分解示意图;图3为图1所示电池模组的剖面结构示意图。请参图1至图3,在本实施例中,电池模组包括电芯组、冷却组件13、端板15、汇流排17和顶板19。两个端板15分别设于电芯组两端,汇流排17设于电芯组的顶部,顶板19覆盖于汇流排17远离电芯组的一侧。电芯组包括多个依次排列的电芯112,冷却组件13包括多个冷却带132,每相邻两个电芯112由冷却带132隔离,冷却带132包括用于通过循环冷却介质的冷却管道134(见图4)。

24.本实施例中,通过在相邻电芯之间设置冷却带,可在电池快充、超充或热失控导致温度过高时,一方面将单体电芯的热量快速带走,实现快速降温,另一方面冷却带还能隔离相邻电芯,避免热量向相邻电芯扩散而发生热扩散事件;另外,由于冷却带的设置,设于电芯组底部的冷却板可省略,降低了电池模组的开发成本和重量,还降低了电池模组的厚度。当然,为了更好地提高冷却效果,也可在电芯组底部设置冷却板,在此不做限制,也就是说,可以省略电芯组底部的冷却板并不意味着必须省略电芯组底部的冷却板。具体通过本发明实施例,冷却带布置在电芯的大面,相比在电芯底部设置冷却板的方式,热管理接触面积提升了200%以上,能有效带走电池快速充电过程中产生的热量,保证电池包实现持续快充和安全充电;通过用冷却组件替代电芯之间的隔热垫和底部的冷却板,电池模组的空间利用率提升了3%~5%,重量降低了35%(约4千克)。

25.本实施例中,电芯组的底面和侧面均外露。也就是说,电池模组省略了底板和侧板,降低了电池模组的重量,提高了电池模组的能力密度。

26.本实施例中,冷却组件13还包括进液管136、出液管137,进液管136和多个冷却带

132分别连通,出液管137和多个冷却带132分别连通,进液管136连接于外部供液装置(图未示)。工作时,供液装置持续向进液管136供液,冷却液再通过进液管136后进入各冷却带132,冷却液和电芯发生热交换后流入出液管137,再输出至外部,由此实现循环冷却,快速将热量带走。

27.具体地,冷却带132包括主体部1321和分别设于主体部1321两端的进液区1322和出液区1324,进液区1322连通于主体部1321与进液管136之间,出液区1324连通于主体部1321与出液管137之间。进液区1322和出液区1324的截面大体为梯形。更具体地,主体部1321的两端和电芯组的两侧大体平齐,进液区1322和出液区1324分别突伸出电芯组的两端,进液区1322上开设有第一过孔,出液区1324上开设有第二过孔,进液管136依次横向贯穿多个冷却带132的进液区1322的第一过孔,出液管137依次横向贯穿多个冷却带132的出液区1324的第二过孔,这样进液管136和出液管137不需要占据多余的空间。

28.具体地,请一并参照图4,主体部1321内设有多个间隔设置的隔板138,隔板138将主体部1321内部分隔为多个冷却管道134。这样,冷却液可从进液体区1322同时进入多个冷却管道134以分别流经冷却带132,也就是说,多个冷却管道134以并联方式设置,流阻低、换热效率高。具体地,主体部1321的壁厚d可为0.3mm,冷却管道134的宽度w可为1mm,但并不限于此。可见,冷却带132的主体部1321的壁厚和宽度均较小,其重量较轻。可以理解,也可在主体部1321内形成s形冷却管道134,这样每个冷却带132只有一个进液口和一个进液口。

29.具体地,冷却带132通过导热结构胶与相邻的电芯112粘接。导热结构胶的设置可增加冷却带132与电芯112之间的接触面积,提升导热效率,并能在受压时进行压缩,保证电芯的膨胀空间,提高电芯使用寿命,同时还保证了电芯与电芯之间的粘接强度,提升电池模组的机械强度。在制造时,具体可通过将导热结构胶注入电芯与冷却带132之间的,导热结构胶可包括a、b两种组分,注入后发生化学反应由液态变为固态。

30.具体地,冷却带132可采用纯铝挤压成型。当然,冷却带132也可通过其他方式制造而成。

31.本实施例中,流通于冷却组件的冷却介质可为水。水的沸点约为100℃,冷却时可将冷却带132的温度控制在100℃左右,由于一般电芯隔膜在150℃发生分解而导致热失控,因此将冷却带132的温度控制100℃左右可保证相邻电芯不会因温度过高而发生热扩散。

32.本发明还提供一种电池包,其包括上述电池模组。

33.本实施例中,电池包还包括上箱体30和下箱体50,电池模组设于下箱体50的容纳腔内,上箱体30盖设于下箱体50的顶部,并固定连接于下箱体50。

34.本实施例中,下箱体50包括底板502,由于电池模组的底面外露,因此电池模组的电芯组的底部直接和底板502接触。

35.以上仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1