一种晶片刻蚀装置的制作方法

一种晶片刻蚀装置

1.本技术是针对申请日为2019年08月27日、申请号为201910797351.2、发明名称为“一种晶片刻蚀装置”的专利的分案申请。

技术领域

2.本技术实施例涉及半导体制造领域,特别涉及一种晶片刻蚀装置。

背景技术:

3.在半导体器件的制造过程中,晶片要经受例如光刻、刻蚀、沉积以及清洗等工艺处理,由此来形成半导体器件所需的电子电路。然而,晶片上所沉积的膜层往往具有厚度不均的问题,这种膜层厚度不均的问题在晶边(wafer bevel)附近尤为明显,往往会导致晶边附近的晶片特别厚,这对半导体器件的良率有很大的影响。

4.现有的各种晶边刻蚀的方法均无法对喷嘴的位置进行灵活的调控,因而无法很好地控制晶边刻蚀的距离,并且在刻蚀过程中,若喷嘴的位置设置不当,还容易造成刻蚀液体飞溅的问题,从而所达到的刻蚀的效果往往并不理想。

技术实现要素:

5.有鉴于此,本技术实施例为解决现有技术中存在的至少一个问题而提供一种晶片刻蚀装置。

6.为达到上述目的,本技术实施例的技术方案是这样实现的:

7.第一方面,本技术实施例提供一种晶片刻蚀装置,包括第一喷嘴,所述第一喷嘴包括:第一滑动组件、第二滑动组件和中间连接部;其中,

8.所述第一滑动组件与所述第二滑动组件分别位于所述中间连接部的上下两侧;

9.所述第一滑动组件的侧壁与所述第二滑动组件的侧壁均能凸出于所述中间连接部的侧壁,以在所述第一滑动组件的下表面、所述中间连接部的所述侧壁和所述第二滑动组件的上表面之间围成一容纳槽,所述容纳槽用于容纳被刻蚀晶片的边缘;

10.所述第一滑动组件与所述中间连接部的上表面滑动连接,所述第二滑动组件与所述中间连接部的下表面滑动连接,以使所述第一滑动组件和所述第二滑动组件能够分别沿所述晶片的直径方向移动;

11.所述第一滑动组件上设置有朝向所述容纳槽的第一出液口,所述第二滑动组件上设置有朝向所述容纳槽的第二出液口,所述第一出液口和所述第二出液口用于喷出刻蚀液体。

12.在一种可选的实施方式中,所述装置还包括:

13.加压组件,所述加压组件与所述第一滑动组件上的所述第一出液口连接,和/或与所述第二滑动组件上的所述第二出液口连接;所述加压组件用于将所述刻蚀液体加压为雾状后从所述第一出液口和/或所述第二出液口喷出。

14.在一种可选的实施方式中,所述装置还包括:

15.第一吸抽组件,所述第一吸抽组件与所述容纳槽连接,用于将所述第一出液口和/或所述第二出液口内容纳的所述刻蚀液体吸抽为雾状后从所述第一出液口和/或所述第二出液口喷出。

16.在一种可选的实施方式中,所述装置还包括:

17.驱动组件,所述驱动组件与所述第一滑动组件和/或所述第二滑动组件连接,用于控制所述第一滑动组件和/或所述第二滑动组件移动。

18.在一种可选的实施方式中,在所述中间连接部中设置有连通所述容纳槽的回收口,所述回收口用于回收由所述第一出液口和/或所述第二出液口喷出的所述刻蚀液体。

19.在一种可选的实施方式中,所述回收口为漏斗状的通孔。

20.在一种可选的实施方式中,所述装置还包括:

21.第二吸抽组件,所述第二吸抽组件与所述回收口连接,用于通过吸力将所述刻蚀液体回收并排出。

22.在一种可选的实施方式中,所述第一出液口设置在所述第一滑动组件上沿晶片转动方向的远端;

23.和/或所述第二出液口设置在所述第二滑动组件上沿晶片转动方向的远端。

24.在一种可选的实施方式中,所述装置还包括:

25.第二喷嘴,所述第二喷嘴用于喷出清洗液体。

26.在一种可选的实施方式中,所述第二喷嘴与所述第一喷嘴的结构相同。

27.本技术实施例提供了一种晶片刻蚀装置,包括第一喷嘴,所述第一喷嘴包括:第一滑动组件、第二滑动组件和中间连接部;其中,所述第一滑动组件与所述第二滑动组件分别位于所述中间连接部的上下两侧;所述第一滑动组件的侧壁与所述第二滑动组件的侧壁均能凸出于所述中间连接部的侧壁,以在所述第一滑动组件的下表面、所述中间连接部的所述侧壁、所述第二滑动组件的上表面之间围成一容纳槽,所述容纳槽用于容纳被刻蚀晶片的边缘;所述第一滑动组件与所述中间连接部的上表面滑动连接,所述第二滑动组件与所述中间连接部的下表面滑动连接,以使所述第一滑动组件和所述第二滑动组件能够分别沿所述晶片的直径方向移动;所述第一滑动组件上设置有朝向所述容纳槽的第一出液口,所述第二滑动组件上设置有朝向所述容纳槽的第二出液口,所述第一出液口和所述第二出液口用于喷出刻蚀液体。本技术实施例可以根据实际情况控制滑动组件进行移动,使得晶片刻蚀的范围的调节更加灵活;通过对滑动组件及其上的出液口位置的灵活控制,减弱了刻蚀液体飞溅的问题;且本技术实施例可以分别控制第一滑动组件和第二滑动组件进行移动,从而还可以实现对晶片的上表面和下表面的不同范围的刻蚀。

附图说明

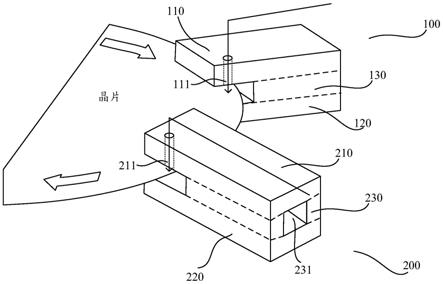

28.图1为本技术实施例提供的晶片刻蚀装置的一种实施方式的立体图;

29.图2为本技术实施例提供的第一喷嘴的一种实施方式的侧面剖视图;

30.图3为本技术实施例提供的第一喷嘴的另一种实施方式的侧面剖视图;

31.图4为本技术实施例提供的第一喷嘴的又一种实施方式的侧面剖视图。

具体实施方式

32.下面将结合附图对本技术实施例的技术方案进一步详细阐述。虽然附图中显示了本公开的示例性实施方式,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施方式所限制。相反,提供这些实施方式是为了能够更透彻的理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。

33.在下列段落中参照附图以举例方式更具体的描述本技术实施例。根据下面说明和权利要求书,本技术实施例的优点和特征将更清楚。需说明的是,附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本技术实施例的目的。

34.在本技术实施例中,术语“a与b连接”包含a、b两者相互接触地a与b连接的情形,或者a、b两者之间还间插有其他部件而a非接触地与b连接的情形。

35.在本技术实施例中,术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。

36.需要说明的是,本技术实施例所记载的技术方案之间,在不冲突的情况下,可以任意组合。

37.图1为本技术实施例提供的晶片刻蚀装置的一种实施方式的立体图,图2为本技术实施例提供的第一喷嘴的一种实施方式的侧面剖视图,如图1和图2所示,本技术实施例提供一种晶片刻蚀装置,包括第一喷嘴100,所述第一喷嘴100包括:第一滑动组件110、第二滑动组件120和中间连接部130;其中,

38.所述第一滑动组件110与所述第二滑动组件120分别位于所述中间连接部130的上下两侧;

39.所述第一滑动组件110的侧壁与所述第二滑动组件120的侧壁均能凸出于所述中间连接部130的侧壁,以在所述第一滑动组件110的下表面、所述中间连接部130的所述侧壁、所述第二滑动组件120的上表面之间围成一容纳槽,所述容纳槽用于容纳被刻蚀晶片的边缘;

40.所述第一滑动组件110与所述中间连接部130的上表面滑动连接,所述第二滑动组件120与所述中间连接部130的下表面滑动连接,以使所述第一滑动组件110和所述第二滑动组件120能够分别沿所述晶片的直径方向移动;

41.所述第一滑动组件110上设置有朝向所述容纳槽的第一出液口111,所述第二滑动组件120上设置有朝向所述容纳槽的第二出液口121,所述第一出液口111和所述第二出液口121用于喷出刻蚀液体。

42.需要说明的是,图1中穿过所述第一出液口111的箭头用于表示所述刻蚀液体的传输方向。

43.在本技术实施例中,当所述容纳槽中容纳有被刻蚀晶片的边缘时,所述第一滑动组件110上设置的第一出液口111朝向所述被刻蚀晶片的上表面,所述第一出液口111用于喷出刻蚀液体至被刻蚀晶片的上表面;所述第二滑动组件120上设置的第二出液口121朝向所述被刻蚀晶片的下表面,所述第二出液口121用于喷出刻蚀液体至被刻蚀晶片的下表面。

44.在本技术实施例中,所述第一滑动组件110的形状可为正方体、长方体或其他任何能与所述中间连接部130的上表面滑动连接的立体形状。所述第二滑动组件120的形状可为正方体、长方体或其他任何能与所述中间连接部130的下表面滑动连接的立体形状。

45.在实际应用时,所述第一滑动组件110与所述中间连接部130的连接处可以设置有第一滑轨(图中未示出);所述第二滑动组件120与所述中间连接部130的连接处可以设置有第二滑轨(图中未示出),从而使得所述第一滑动组件110和所述第二滑动组件120能够沿各个方向进行移动。例如,在所述晶片刻蚀完成后,可以控制所述第一滑动组件110和所述第二滑动组件120移动到与所述中间连接部130的侧壁齐平的位置,此时所述容纳槽不再存在,从而所述晶片的放入、取出、翻转等移动操作不会受到所述容纳槽(或者说是所述第一滑动组件110和所述第二滑动组件120)的限制。

46.在一些实施例中,所述装置还包括:驱动组件(图中未示出),所述驱动组件与所述第一滑动组件110和/或所述第二滑动组件120连接,用于控制所述第一滑动组件110和/或所述第二滑动组件120移动。

47.在实际应用时,所述驱动组件可以控制所述第一滑动组件110和/或所述第二滑动组件120分别沿所述晶片的直径方向移动,从而可以根据实际的刻蚀范围的需求而灵活控制所述第一滑动组件110和/或所述第二滑动组件120沿所述晶片的直径方向移动到不同的位置上。需要说明的是,所述第一滑动组件110和所述第二滑动组件120可以沿所述晶片的直径方向分别移动到不同的位置上,也就是说,本技术实施例中所述第一出液口111和所述第二出液口121可以沿所述晶片的直径方向分别移动到不同的位置上,从而对所述晶片的上表面和下表面进行不同范围的刻蚀,且所述第一滑动组件110和所述第二滑动组件120移动的距离不受所述容纳槽尺寸的限制,所述第一滑动组件110和所述第二滑动组件120还可以移动到与所述中间连接部130的侧壁齐平的位置,以使所述晶片的放入、取出、翻转等移动操作不受限制。

48.在本技术实施例中,如图2所示,所述第一滑动组件110上设置的第一出液口111可以为圆柱形的通孔,第一出液口111的一端朝向所述容纳槽,另一端与外置的刻蚀液体管道(与所述第一出液口111连接的实线管道,实线管道内的箭头表示刻蚀液体的传输方向)连接,以使刻蚀液体管道中的刻蚀液体从所述第一出液口111喷出。

49.图3为本技术实施例提供的第一喷嘴的另一种实施方式的侧面剖视图,如图3所示,在本技术的另一实施例中,所述第一滑动组件110内也可以设置内置的刻蚀液体管道(所述第一滑动组件110内的虚线管道,虚线管道内的箭头表示刻蚀液体的传输方向),所述第一出液口111作为刻蚀液体管道的出口端设置在所述第一滑动组件110上,所述第一出液口111朝向所述容纳槽。

50.在本技术实施例中,如图2所示,所述第二滑动组件120上设置的第二出液口121可以为圆柱形的通孔,第二出液口121的一端朝向所述容纳槽,另一端与外置的刻蚀液体管道(与所述第二出液口121连接的实线管道,实线管道内的箭头表示刻蚀液体的传输方向)连接,以使刻蚀液体管道中的刻蚀液体从所述第二出液口121喷出。

51.在本技术的另一实施例中,如图3所示,所述第二滑动组件120内也可以设置内置的刻蚀液体管道(所述第二滑动组件120内的虚线管道,虚线管道内的箭头表示刻蚀液体的传输方向),所述第二出液口121作为刻蚀液体管道的出口端设置在所述第二滑动组件120上,所述第二出液口121朝向所述容纳槽。

52.在一些实施例中,所述装置还包括:加压组件(图中未示出),所述加压组件与所述第一滑动组件110上的所述第一出液口111连接,和/或与所述第二滑动组件120上的所述第

二出液口121连接;所述加压组件用于将所述刻蚀液体加压为雾状后从所述第一出液口111和/或所述第二出液口121喷出。

53.在本技术实施例中,在进行刻蚀时,所述第一出液口111和所述第二出液口121喷出雾状刻蚀液体至所述晶片表面,从出液口中喷出的刻蚀液体呈雾状,其雾化的刻蚀液体颗粒均匀,质量小,可以减少刻蚀液体对晶片的冲击力,从而减少对晶片的结构损伤,且由于雾化的刻蚀液体颗粒质量小,流量稳定,因而还能够在很大程度上减少刻蚀液体的飞溅,从而,提高晶片的良率。

54.在实际应用时,所述加压组件至少包括:进气端和出气端,进气端与气体管道连接,出气端与所述第一滑动组件110上的所述第一出液口111连接,和/或与所述第二滑动组件120上的所述第二出液口121连接。进气端和出气端内分别设置有导通或隔离进气端和出气端的压力阀门。

55.在实际应用时,所述加压组件还可以设置两个的出气端,分别与所述第一出液口111和所述第二出液口121连接,根据晶片上表面、下表面不同的刻蚀需求,将所述刻蚀液体以不同的压力值加压为雾状后分别从所述第一出液口111和所述第二出液口121喷出。需要说明的是,两个的出气端内分别设置有压力阀门,所述压力阀门可以通过开关气流通路和/或调整气流通路的流通截面积来调整雾状刻蚀液体喷射的量和喷射的压力,以控制刻蚀的程度和效果。

56.其中,所述压力阀门可为手动阀门,也可为自动阀门。所述自动阀门可包括电控阀门或电磁阀门。

57.在实际应用时,所述加压组件可以与所述刻蚀液体管道连接,所述加压组件用于将所述刻蚀液体加压为雾状后经所述刻蚀液体管道从所述第一出液口111和/或所述第二出液口121喷出。

58.在一些实施例中,所述装置还包括:第一吸抽组件(图中未示出),所述第一吸抽组件与所述容纳槽连接,用于将所述第一出液口111和/或所述第二出液口121内容纳的所述刻蚀液体吸抽为雾状后从所述第一出液口111和/或所述第二出液口121喷出。

59.在实际应用时,所述第一吸抽组件可以为真空泵、流速泵、机械泵、分子泵或抽风机等能够产生吸力的装置。

60.在本技术实施例中,如图2所示,在所述中间连接部130中设置有连通所述容纳槽的回收口131,所述回收口131用于回收由所述第一出液口111和/或所述第二出液口121喷出的所述刻蚀液体。其中,所述回收口131为漏斗状的通孔,通孔的锥形体部分设置在靠近出液口的一侧,这样的设置有利于刻蚀液体的回收,防止出现刻蚀液体残留的情况。

61.在一些实施例中,所述装置还包括:第二吸抽组件(图中未示出),所述第二吸抽组件与所述回收口131连接,用于通过吸力将所述刻蚀液体回收并排出。

62.在实际应用时,所述第二吸抽组件可以为真空泵、流速泵、机械泵、分子泵或抽风机等能够产生吸力的装置,所述第二吸抽组件与所述回收口131连接,用于通过吸力将所述刻蚀液体回收并排出。

63.需要说明的是,在一些实施例中,所述第一吸抽组件和所述第二吸抽组件可以为两个独立的吸抽组件,分别用于实现将所述刻蚀液体吸抽为雾状的功能以及将所述刻蚀液体回收并排出的功能;在另一些实施例中,所述第一吸抽组件和所述第二吸抽组件也可以

为同一吸抽组件,在实际应用时,既用于将所述刻蚀液体吸抽为雾状,又用于将所述刻蚀液体回收并排出。所述吸抽组件内设置有吸抽阀门,以控制不同的吸力强度。其中,所述吸抽阀门可为手动阀门,也可为自动阀门。所述自动阀门可包括电控阀门或电磁阀门。

64.在本技术实施例中,所述第一出液口111设置在所述第一滑动组件110上沿晶片转动方向的远端;和/或所述第二出液口121设置在所述第二滑动组件120上沿晶片转动方向的远端。

65.如图1所示,在进行刻蚀时,所述晶片进行顺时针转动,所述第一出液口111设置在所述第一滑动组件110的左侧(正视晶片圆心时对应的左侧)边缘处,从而在喷出雾状刻蚀液体时,雾状刻蚀液体不会因所述晶片的转力而被带动至所述第一滑动组件110的右侧(正视晶片圆心时对应的右侧);所述第二出液口121设置在所述第二滑动组件120的左侧(正视晶片圆心时对应的左侧)边缘处,从而在喷出雾状刻蚀液体时,雾状刻蚀液体不会因所述晶片的转力而被带动至所述第二滑动组件120的右侧(正视晶片圆心时对应的右侧),如此,相较于将出液口设置在滑动组件的中心处,本技术实施例这样的设置减少了刻蚀液体对第一喷嘴100的污染。

66.需要说明的是,本技术实施例中的刻蚀液体为能够对晶片进行刻蚀的液体,本技术实施例的技术方案对刻蚀液体不做限制。

67.在一些实施例中,所述装置还包括:第二喷嘴200,所述第二喷嘴200用于喷出清洗液体。其中,所述清洗液体可以为去离子水。

68.如图1所示,所述第二喷嘴200包括:第三滑动组件210、第四滑动组件220和中间连接部230;其中,

69.所述第三滑动组件210与所述第四滑动组件220分别位于所述中间连接部230的上下两侧;

70.所述第三滑动组件210的侧壁与所述第四滑动组件220的侧壁均能凸出于所述中间连接部230的侧壁,以在所述第三滑动组件210的下表面、所述中间连接部230的所述侧壁、所述第四滑动组件220的上表面之间围成一容纳槽,所述容纳槽用于容纳被刻蚀晶片的边缘;

71.所述第三滑动组件210上设置有朝向所述容纳槽的第三出液口211,所述第四滑动组件220上设置有朝向所述容纳槽的第四出液口221(图中未示出),所述第三出液口211和所述第四出液口221用于喷出清洗液体;

72.在所述中间连接部230中设置有连通所述容纳槽的回收口231,所述回收口231用于回收由所述第三出液口211和/或所述第四出液口221喷出的所述清洗液体。

73.需要说明的是,图1中穿过所述第三出液口211的箭头用于表示所述清洗液体的传输方向。

74.需要说明的是,本技术实施例中第二喷嘴200与上述第一喷嘴100的结构相同,具有相似的有益效果,因此不做赘述。对于本技术实施例第二喷嘴200中未披露的技术细节,请参照本技术实施例第一喷嘴100的描述而理解。

75.本技术实施例通过第一喷嘴100对晶片进行刻蚀,以及通过第二喷嘴200对晶片进行清洗,两个喷嘴可以同时执行其对应的功能,相较于通过切换喷嘴分别对晶片进行刻蚀和清洗的方式,本技术实施例无需切换喷嘴,且两个喷嘴可以根据实际情况控制其喷出液

体的时间,从而实现清洗过程与刻蚀过程的无缝衔接,极大程度上节约了刻蚀和清洗的时间,从而提高了晶片的生产率。

76.本技术实施例通过出液口喷射雾化刻蚀液体到晶片上,对晶片进行刻蚀,并且喷嘴中还设置有可以吸抽并排出雾化液体的回收口,从而解决了晶片刻蚀过程中出现的药液飞溅和药液回收的问题,且本技术实施例可以根据实际情况控制滑动组件沿晶片直径方向移动,使得刻蚀范围的调节更加灵活。

77.以下结合图3和图4对本技术实施例的晶片刻蚀装置进行详细阐述。

78.如图3所示,本技术实施例提供一种晶片刻蚀装置,包括第一喷嘴100,所述第一喷嘴100包括:第一滑动组件110、第二滑动组件120和中间连接部130;其中,

79.所述第一滑动组件110的下表面、所述中间连接部130的所述侧壁、所述第二滑动组件120的上表面之间围成一容纳槽,所述容纳槽用于容纳被刻蚀晶片的边缘;

80.所述第一滑动组件110与所述第二滑动组件120分别位于被刻蚀晶片的上下两侧;所述第一滑动组件110上设置的第一出液口111朝向所述被刻蚀晶片的上表面,从而所述第一出液口111可以喷出雾状刻蚀液体至被刻蚀晶片的上表面;所述第二滑动组件120上设置的第二出液口121朝向所述被刻蚀晶片的下表面,从而所述第二出液口121可以喷出雾状刻蚀液体至被刻蚀晶片的下表面;

81.所述第一滑动组件110与所述中间连接部130的上表面滑动连接,所述第二滑动组件120与所述中间连接部130的下表面滑动连接。

82.图3至图4可以作为说明本技术实施例第一喷嘴的刻蚀晶片边缘的连续步骤的系列侧面剖视图。如图3和图4所示,所述晶片的上表面的刻蚀范围可以通过调整所述第一滑动组件110(所述第一出液口111)沿所述晶片的直径方向移动的距离来控制;所述晶片的下表面的刻蚀范围可以通过调整所述第二滑动组件120(所述第二出液口121)沿所述晶片的直径方向移动的距离来控制,如图4所示,所述第一滑动组件110(所述第一出液口111)沿所述晶片的直径方向移动到了相对图3中距离晶片圆心更近的位置,从而图4中晶片上表面刻蚀的范围相对图3更广;所述第二滑动组件120(所述第二出液口121)沿所述晶片的直径方向移动到了相对图3中距离晶片圆心更近的位置,从而图4中晶片下表面刻蚀的范围相对图3更广。需要说明的是,所述第一滑动组件110和所述第二滑动组件120移动的距离是可以进行分别调控的,也就是说,所述第一滑动组件110和所述第二滑动组件120移动的距离可以相同,也可以不同。由于所述第一滑动组件110和所述第二滑动组件120可以通过所述驱动组件分别控制,因此可以实现对所述晶片的上表面和下表面分别进行不同范围的刻蚀。

83.在本技术实施例中,在进行刻蚀时,所述第一出液口111和所述第二出液口121喷出雾状刻蚀液体至所述晶片表面,从出液口中喷出的刻蚀液体呈雾状,其雾化的刻蚀液体颗粒均匀,质量小,可以减少刻蚀液体对晶片的冲击力,从而减少对晶片的结构损伤,且由于雾化的刻蚀液体颗粒质量小,流量稳定,因而还能够在很大程度上减少刻蚀液体的飞溅,从而,提高晶片的良率。

84.在本技术所提供的实施例中,应该理解到,所揭露的装置,可以通过其他的方式实现。以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1