光敏二极管的制备方法及半导体器件与流程

1.本技术涉及半导体器件技术领域,特别是涉及一种光敏二极管的制备方法及半导体器件。

背景技术:

2.光敏二极管的管芯是一个具有光敏特征的pn结,具有单向导电性,因此工作时需加上反向电压。无光照时,有很小的饱和反向漏电流,即暗电流,此时光敏二极管截止。当受到光照时,饱和反向漏电流大大增加,形成光电流,它随入射光强度的变化而变化。当光线照射pn结时,可以使pn结中产生电子一空穴对,使少数载流子的密度增加。这些载流子在反向电压下漂移,使反向电流增加。

3.对于光敏二极管掺杂区的制备,多采用离子注入的手段进行掺杂,但市场上离子注入机价格昂贵,且购买受限,采购周期长,加工时,对衬底的双面掺杂则需要离子注入分两个步骤进行,造成了半导体器件加工步骤繁琐的问题。另外,在离子注入的同时,多结合湿法刻蚀的方式对氧化层进行刻蚀,会导致侧蚀的问题发生,影响最终光敏二极管的产出质量。

技术实现要素:

4.本技术旨在提供一种光敏二极管的制备方法及半导体器件,以解决离子注入设备昂贵、步骤繁多以及难以湿法刻蚀难以定向刻蚀等问题。

5.第一方面,本技术实施例提出了一种光敏二极管的制备方法,包括:

6.提供衬底,在衬底的正面和背面分别生长第一氧化层;

7.通过湿法刻蚀的方式刻蚀掉衬底背面的第一氧化层和衬底正面周侧的第一氧化层;

8.对衬底的正面和背面以及第一氧化层的正面和侧面作扩散处理,生成第一掺杂区;

9.对衬底的正面和背面进行高温推结,在第一氧化层的正面、第一掺杂区的正面以及第一掺杂区的背面分别生长第二氧化层;

10.通过干法刻蚀的方式刻蚀掉衬底正面的部分第一氧化层和部分第二氧化层;

11.对衬底的正面作扩散处理,生成第二掺杂区。

12.在所述对衬底的正面和背面以及第一氧化层的正面和侧面进行扩散处理,生成第一掺杂区的步骤中,包括:将衬底置于高温炉内,向高温炉内通入硼,对衬底的正面和背面以及第一氧化层的正面和侧面进行进行硼源扩散处理。

13.其中,所述硼源为包含硼30的化学物质。

14.在所述通过干法刻蚀的方式刻蚀掉衬底正面中心位置的的第一氧化层和第二氧化层的步骤中,还包括:对衬底正面的第一氧化层和第二氧化层进行各向异性刻蚀。

15.在所述对衬底的正面作扩散处理,生成第二掺杂区的步骤中,包括:将衬底置于高

温炉内,向高温炉内通入三氯氧磷,对衬底正面中心位置作三氯氧磷扩散处理。

16.在所述将衬底置于高温炉内,向高温炉内通入三氯氧磷,对衬底正面中心位置作三氯氧磷扩散处理的步骤中,在950℃

±

50℃的高温炉内通入0.5l

±

0.1l三氯氧磷,并通入10l

±

2l氮气和0.2l

±

0.05l氧气,工艺时间为16min

±

2min。

17.在所述对衬底的正面进行扩散处理,生成第二掺杂区的步骤之后,还包括:通过在炉内进行高温推结,在第二掺杂区的正面、第二氧化层的正面以及第二氧化层的背面分别生长牺牲层,通过漂酸的方式去除牺牲层、部分第二氧化层以及第二氧化层表面残留的有机物。

18.在所述通过在炉内进行高温推结,在第二掺杂区的正面、第二氧化层的正面以及第二氧化层的背面分别生长牺牲层,通过漂酸的方式去除牺牲层、部分第二氧化层以及第二氧化层表面残留的有机物的步骤之后,还包括:在第二掺杂区的正面以及第二氧化层的正面通过化学气相沉积的方式形成减反层。

19.在所述第二掺杂区的正面以及第二氧化层的正面沉积减反层的步骤之后,还包括:通过湿法刻蚀的方式在减反层上刻蚀出引线孔,在引线孔上生长第一电极,并在第一掺杂区的背面生长第二电极。

20.第二方面,本技术实施例还提供了一种半导体器件,采用所述的光敏二极管的制备方法制成,所述半导体器件包括:衬底;第一掺杂区,掺杂于所述衬底背面以及所述衬底正面的周侧;第二掺杂区,掺杂于所述衬底正面的中心位置;第一氧化层,形成于所述衬底正面;以及,第二氧化层,形成于所述第一氧化层背离所述衬底的一侧。

21.根据本技术实施例提供的一种光敏二极管的制备方法及半导体器件,该光敏二极管的制备方法,首先,第一掺杂区和第二掺杂区的均通过扩散的方式代替离子注入,设备成本大大降低,且两个扩散步骤可以分别在一个步骤中完成,相比较于离子注入的分步骤完成,节省了工艺步骤,提升了工作效率;其次,扩散的方式不会对衬底造成划伤,因此无需减薄衬底厚度,节省了工艺步骤,进一步提升了工作效率;最后,在第一次光刻时采用湿法刻蚀衬底的正面和背面,可以实现大面积的快速刻蚀,在第二次光刻时采用干法刻蚀衬底正面中心位置,可以实现刻蚀剖面时各向异性,防止侧蚀,减少光刻胶脱落或粘附,具有较好的刻蚀均匀性,刻蚀时减少化学品的使用,安全性好且成本低。

附图说明

22.下面将参考附图来描述本技术示例性实施例的特征、优点和技术效果。在附图中,相同的部件使用相同的附图标记。附图并未按照实际的比例绘制,仅用于示意相对位置关系,某些部位的层厚采用了夸大的绘图方式以便于理解,附图中的层厚并不代表实际层厚的比例关系。

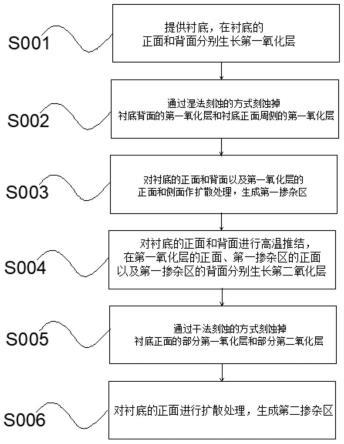

23.图1示出本技术提供的一种光敏二极管的制备方法的流程图;

24.图2(a)示出本技术提供的一种光敏二极管的制备方法的衬底的正面和背面生长第一氧化层后的状态示意图;

25.图2(b)示出本技术提供的一种光敏二极管的制备方法的第一氧化层经过一次光刻后的状态示意图;

26.图2(c)示出本技术提供的一种光敏二极管的制备方法的衬底扩散时的状态示意

图;

27.图2(d)示出本技术提供的一种光敏二极管的制备方法的衬底生成第一掺杂区的状态示意图;

28.图2(e)示出本技术提供的一种光敏二极管的制备方法的衬底生成第一掺杂区后进行高温推结生长第二氧化层的状态示意图;

29.图2(f)示出本技术提供的一种光敏二极管的制备方法的衬底第二次光刻后再进行扩散生成第二掺杂区的状态示意图;

30.图2(g)示出本技术提供的一种光敏二极管的制备方法的衬底生成第二掺杂区后高温推结生成牺牲层的状态示意图;

31.图2(h)示出本技术提供的一种光敏二极管的制备方法的衬底经过第三次光刻去除牺牲层并生长减反层的状态示意图;

32.图2(i)示出本技术提供的一种光敏二极管的制备方法的衬底的减反层经过第四次光刻形成引线孔的状态示意图;

33.图3示出本技术提供的一种半导体器件的剖视图。

34.附图标记说明:

35.1、衬底;21、第一掺杂区;22、第二掺杂区;31、第一电极;32、第二电极;4、第一氧化层;5、第二氧化层;6、牺牲层;7、减反层;71、引线孔。

具体实施方式

36.下面将详细描述本技术的各个方面的特征和示例性实施例。在下面的详细描述中,提出了许多具体细节,以便提供对本技术的全面理解。但是,对于本领域技术人员来说很明显的是,本技术可以在不需要这些具体细节中的一些细节的情况下实施。下面对实施例的描述仅仅是为了通过示出本技术的示例来提供对本技术的更好的理解。在附图和下面的描述中,至少部分的公知结构和技术没有被示出,以便避免对本技术造成不必要的模糊;并且,为了清晰,可能夸大了区域结构的尺寸。此外,下文中所描述的特征、结构或特性可以以任何合适的方式结合在一个或更多实施例中。

37.下述描述中出现的方位词均为图中示出的方向,并不是对本技术的具体结构进行限定。在本技术的描述中,还需要说明的是,除非另有明确的规定和限定,术语“安装”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸式连接,或一体地连接;可以是直接相连,也可以间接相连。对于本领域的普通技术人员而言,可视具体情况理解上述术语在本技术中的具体含义。

38.半导体器件是导电性介于良导电体与绝缘体之间,利用半导体材料特殊电特性来完成特定功能的电子器件。

39.具体地,半导体器件主要包括p型二极管和n型二极管。其中,在p型二极管的主体区域有衬底和p型外延层,在p型外延层内形成p+掺杂区和n+掺杂区;在n型二极管的主体区域有衬底和n型外延层,在n型外延层内形成p+掺杂区和n+掺杂区。

40.下面以p型二极管为例,对其掺杂区的制备方法及层状结构进行说明。

41.第一实施例

42.图1示出本技术提供的一种光敏二极管的制备方法的流程图。

43.请参见图1所示,本技术实施例提供一种光敏二极管的制备方法,包括以下步骤:

44.s001、提供衬底1,在衬底1的正面和背面分别生长第一氧化层4;

45.s002、通过湿法刻蚀的方式刻蚀掉衬底1背面的第一氧化层4和衬底1正面周侧的第一氧化层4;

46.s003、对衬底1的正面和背面以及第一氧化层4的正面和侧面作扩散处理,生成第一掺杂区21;

47.s004、对衬底1的正面和背面进行高温推结,在第一氧化层4的正面、第一掺杂区21的正面以及第一掺杂区21的背面分别生长第二氧化层5;

48.s005、通过干法刻蚀的方式刻蚀掉衬底1正面的部分第一氧化层4和部分第二氧化层5;

49.s006、对衬底1的正面进行扩散处理,生成第二掺杂区22。

50.其中,该衬底1的材料为多晶硅,具体为一种p型区熔片,衬底1的厚度为300μm,相较于现有技术的600μm,本技术中的衬底1厚度较薄,在制备过程中,由于扩散对衬底1没有划痕等损伤,所以衬底1在制备过程中无需减薄厚度,因此选用厚度为300μm的衬底1即可,与现有技术的离子注入相比,减少了工艺步骤,提高了工作效率。

51.图2(a)示出本技术提供的一种光敏二极管的制备方法的衬底1的正面和背面生长第一氧化层4后的状态示意图。

52.请参阅图2(a)所示,在s001步骤中,衬底1正面和反面的第一氧化层4厚度均为6300a

±

500a,可以通过高温炉内通入氮气和氧气的扩散方式,使得衬底1的正面和背面均生长第一氧化层4。第一氧化层4多采用氧化硅。

53.图2(b)示出本技术提供的一种光敏二极管的制备方法的第一氧化层4经过一次光刻后的状态示意图。

54.请参阅图2(b)所示,通过截止环光刻,将第一掺杂区21对应的第一氧化层4的位置刻蚀掉,即衬底1背面的第一氧化层4以及衬底1正面周侧的第一氧化层4刻蚀掉,再用湿法刻蚀的方式去除光刻胶,由于光刻胶覆盖面积较大,从而通过湿法刻蚀的方式去掉多余的光刻胶,省时高效。

55.图2(c)示出本技术提供的一种光敏二极管的制备方法的衬底1扩散时的状态示意图。

56.请参阅图2(c)所示,在s003的步骤中,将衬底1置于高温炉内,向高温炉内通入硼,对衬底1的正面和背面以及第一氧化层4的正面和侧面进行进行硼源扩散处理。具体地,硼源为包含硼30(b30)的化学物质,即为含硼量高于30%的化学物质,使扩散均匀,生成的掺杂区各处掺杂浓度相同。

57.图2(d)示出本技术提供的一种光敏二极管的制备方法的衬底1生成第一掺杂区21的状态示意图。

58.请参阅图2(d)所示,在s003的步骤中,经过硼源扩散后,掺杂进入衬底1较浅表的位置,从而形成第一掺杂区21。然后再送入扩散炉淀积,温度为1000℃,第一掺杂区21结深为1.7μm。

59.图2(e)示出本技术提供的一种光敏二极管的制备方法的衬底1生成第一掺杂区21后进行高温推结生长第二氧化层5的状态示意图。

60.请参阅图2(e)所示,在s004的步骤中,衬底1进行高温推结,生成厚度为3000a-5000a的第二氧化层5。第二氧化层5采用氧化硅材质制成。具体地,高温推结为125分钟,推结温度在900℃

±

200℃,推结时通入湿氧2l和干氧10l,推结时间为10分钟。

61.图2(f)示出本技术提供的一种光敏二极管的制备方法的衬底1第二次光刻后再进行扩散生成第二掺杂区22的状态示意图。

62.请参阅图2(f)所示,在s005和s006的步骤中,通过干法刻蚀的方式去除衬底1正面的第一氧化层4和第二氧化层5,再送入扩散炉内,并通入三氯氧化磷进行高温扩散,生成第二掺杂区22,第二掺杂区22的结深为3μm。其中,部分第一氧化层4和第二氧化层5是指位于衬底1正面中心位置的第一氧化层4和第二氧化层5。

63.其中,三氯氧磷扩散时,在950℃

±

50℃的高温炉内通入0.5l

±

0.1l三氯氧磷,并通入10l

±

2l氮气和0.2l

±

0.05l氧气,工艺时间为16min

±

2min。在保证适宜的扩散温度和工艺时间时,通入氮气和氧气,有助于扩散的快速进行,上述温度和工艺时间是为了防止杂质进入衬底1内。

64.在干法刻蚀的同时,还包括对衬底1正面的第一氧化层4和第二氧化层5进行各向异性刻蚀,以精准满足刻蚀深度的要求。具体地,干法刻蚀剖面时各向异性,可防止侧蚀,具有较好的刻蚀均匀性,且干法刻蚀不产生易光刻胶脱落或粘附问题,相较于湿法刻蚀,干法刻蚀较少使用化学品,较为安全,成本较低。

65.图2(g)示出本技术提供的一种光敏二极管的制备方法的衬底1生成第二掺杂区22后高温推结生成牺牲层6的状态示意图。

66.请参阅图2(g)所示,在生成第二掺杂区22后,通过高温推结的方式,使用氮气为原料,在第二掺杂区22的正面、第二氧化层5的正面以及第二氧化层5的背面分别生长牺牲层6。具体地,所述牺牲层6的厚度为300a-600a。

67.图2(h)示出本技术提供的一种光敏二极管的制备方法的衬底1经过第三次光刻去除牺牲层6并生长减反层7的状态示意图。

68.请参阅图2(h)所示,在生长牺牲层6的步骤之后,还包括:通过漂酸的方式去除牺牲层6、部分第二氧化层5以及第二氧化层5表面残留的有机物。在第二掺杂区22的正面以及第二氧化层5的正面沉积减反层7。减反层7的厚度为1000a-1600a,减反层7的作用为减少光线的反射,增大p型光敏器件的吸光率。

69.具体地,通过化学气相沉积(chemical vapor deposition,简称cvd)的方式形成减反层7,化学气相沉积是指高温下的气相反应,例如,金属卤化物、有机金属、碳氢化合物等的热分解,氢还原或使它的混合气体在高温下发生化学反应以析出金属、氧化物、碳化物等无机材料的方法。减反层7的生成无需光刻的步骤,制造成本降低,缩短了制造周期,节约时间成本。

70.图2(i)示出本技术提供的一种光敏二极管的制备方法的衬底1的减反层7经过第四次光刻形成引线孔的状态示意图。

71.请参阅图2(i)所示,在沉积减反层7的步骤之后,还包括:通过湿法刻蚀的方式在减反层7上刻蚀出引线孔。

72.图3示出本技术提供的一种半导体器件的剖视图。

73.请参阅图3所示,在通过湿法刻蚀的方式在减反层7上刻蚀出引线孔71的步骤之

后,还包括:在引线孔71上生长第一电极31,并在第一掺杂区21的背面生长第二电极32。第一电极31为正极,正极通过金属铝沉积而成,第一电极31的厚度为2μm-2.4μm。第二电极32为负极,负极通过金属银沉积而成,负极自下而上依次通过金属钛、金属镍和金属银沉积而成。

74.综上,本技术由于采用了扩散工艺制作第一掺杂区21和第二掺杂区22,第一掺杂区21所占区域面积较大,因此在制作第一掺杂区21之前,需要通过湿法刻蚀对衬底1正面和背面的部分第一氧化层4进行迅速刻蚀,而在制作第二掺杂区22时,由于第二掺杂区22所占区域面积较小,从而采用干法刻蚀的方式对其进行定向刻蚀,不会发生侧蚀,不影响其他结构,最后,通过上述方式,仅需四步光刻即可成型,且无需减薄衬底1,步骤少,且工艺简单,成本较低。

75.需要说明的是,在上述的光刻步骤中:先选定材料层、涂敷光刻胶、曝光、显影时去除光刻胶、干法刻蚀或者湿法刻蚀,最终去除剩余光刻胶,此为完整的光刻流程。

76.另外,上述高温炉均为常压扩散炉管,常压扩散炉管是半导体生产线前工序的重要工艺设备之一,用于大规模集成电路、分立器件、电力电子、光电器件和光导纤维等行业的扩散、氧化、退火、合金及烧结等工艺。

77.流程中未详细阐述的工艺步骤都是常规工艺制程,例如引线孔光刻、引线孔腐蚀、漂酸、扩散、光刻、干法刻蚀等,就不在本技术里详细描述。

78.第二实施例

79.请继续参阅图3所示,本实施例提供一种半导体器件,采用所述的光敏二极管的制备方法制成,所述半导体器件包括:衬底1;第一掺杂区21,掺杂于所述衬底1背面以及所述衬底1正面的周侧;第二掺杂区22,掺杂于所述衬底1正面的中心位置;第一氧化层4,形成于所述衬底1正面;以及,第二氧化层5,形成于所述第一氧化层4背离所述衬底1的一侧。

80.其中,第一掺杂区21为p+掺杂区,第二掺杂区22为n+掺杂区。在衬底1的背面掺杂形成p+掺杂区,在衬底1的正面中心位置生成n+掺杂区,n+掺杂区的外周为p+掺杂区,从而在半导体器件工作时,能够起到良好的分压效果。

81.进一步地,该半导体器件还包括:氧化层、减反层7、第一电极31和第二电极32,减反层7形成于衬底1正面,且减反层7上开设有引线孔,第一电极31位于引线孔内,第二电极32位于第一掺杂区21的背面,氧化层位于衬底1的正面,其包括位于衬底1正面的第一氧化层4和形成于第一氧化层4背离衬底1一侧的第二氧化层5。

82.其中,第一电极31为正极,正极通过金属铝沉积而成,第一电极31的厚度为2μm-2.4μm。第二电极32为负极,负极通过金属银沉积而成,负极自下而上依次通过金属钛、金属镍和金属银沉积而成。

83.另外,衬底1的原料为多晶硅,氧化层的材质为氧化硅。衬底1的厚度为300μm,相较于现有技术的600μm,本技术中的衬底1厚度较薄,在制备过程中,由于双面涂覆对衬底1没有划痕等损伤,所以衬底1在制备过程中无需减薄厚度,因此选用厚度为300μm的衬底1即可,与现有技术的离子注入相比,减少了工艺步骤,提高了工作效率。

84.需要说明的是,本实施例中的半导体器件还可以包括其他层结构,例如势垒、外延层等,在此就不再赘述。

85.本技术的技术方案可广泛应用于各种半导体器件的制备,如肖特基二极管

(schottkybarrierdiode,sbd)、快恢复二极管(fast recovery diode,frd)、瞬态二极管(transient voltage suppressor,tvs)、开关管二极管(switch diode)、整流二极管(rectifier diode)、光源三极管、可控硅整流元件、小信号三极管等分立器件门类,均可适用上述方案。

86.应当容易地理解,应当按照最宽的方式解释本技术中的“在

……

上”、“在

……

以上”和“在

……

之上”,以使得“在

……

上”不仅意味着“直接处于某物上”,还包括“在某物上”且其间具有中间特征或层的含义,并且“在

……

以上”或者“在

……

之上”不仅包括“在某物以上”或“之上”的含义,还可以包括“在某物以上”或“之上”且其间没有中间特征或层(即,直接处于某物上)的含义。

87.文中使用的术语“层”可以指包括具有一定厚度的区域的材料部分。层可以在整个的下层结构或上覆结构之上延伸,或者可以具有比下层或上覆结构的范围小的范围。此外,层可以是匀质或者非匀质的连续结构的一个区域,其厚度小于该连续结构的厚度。例如,层可以位于所述连续结构的顶表面和底表面之间或者所述顶表面和底表面处的任何成对的横向平面之间。层可以横向延伸、垂直延伸和/或沿锥形表面延伸。半导体器件可以是层,可以在其中包括一个或多个层,和/或可以具有位于其上、其以上和/或其以下的一个或多个层。层可以包括多个层。例如,互连层可以包括一个或多个导体和接触层(在其内形成触点、互连线和/或过孔)以及一个或多个电介质层。

88.最后应说明的是:以上各实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述各实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1