一种新型大电感浇注式干式空心电抗器的制作方法

1.本实用新型涉及电抗器技术领域,特别涉及一种新型大电感浇注式干式空心电抗器。

背景技术:

2.传统的干式空心电抗器结构:电抗器线圈由多层圆筒式包封并联组成,导线采用膜包圆铝线或矩形换位铝绞线绕制,包封绝缘层采用环氧树脂浸渍无碱玻璃丝包绕而成,导线在线圈内为单根或多根并绕绕制,引出线全部利用氩弧焊焊接到星形架上。用环氧玻璃纤维带将金属星架和线圈包封进行垂直绑扎,经高温固化成型,成为一个牢固的整体。传统的干式空心电抗器制作工艺为:星形架下料、星形架制作、装胎、绕制、固化、拆胎、精整、引焊头、喷漆、支撑附件加工。

3.如果使用传统的干式空心电抗器结构来制造大电感的电抗器存在以下缺点:

4.1.随着高压和特高压的发展,大电感200~950ω的干式空心电抗器需求量会越来越多;在满足额定的电气参数时,电抗器的外径、高度会很大,重量重,给运输、制造带来很大难题,再加上电抗器占地面积会很大;

5.2.大电感的电抗器端电压一般会很高,如果按传统干式空心电抗器设计,包封绕组匝间电压梯度大,匝间绝缘难以保证,容易击穿,无法满足电抗器安全使用的要求。

技术实现要素:

6.为了克服上述现有技术的不足,本实用新型的目的在于提供一种新型大电感浇注式干式空心电抗器,具有体积小、重量轻、匝间电压梯度低,匝间绝缘安全性高、噪声低的特点。

7.为了实现上述目的,本实用新型采用的技术方案是:

8.一种新型大电感浇注式干式空心电抗器,包括电抗器线圈本体1,所述电抗器线圈本体1侧面两端设置有进出线接线端子2,电抗器线圈本体1底部设置有电抗器底座3,所述电抗器线圈本体1和进出线接线端子2的内外侧设置有浇注模具。

9.所述电抗器线圈本体1采用铜或铝扁导线6饼式线圈7连续绕制。

10.所述电抗器线圈本体1内外设置有绝缘层,所述绝缘层采用环氧树脂胶8浇注成型。

11.所述电抗器底座3采用绝缘板进行过渡连接。

12.所述浇注模具包括底架托盘9,底架托盘9上表面为围板15,围板15内部为绝缘筒14,所述围板15与进出线接线端子2对应位置设置有板条12,板条12上设置有嵌件10和密封条11,位于围板15 和绝缘筒14顶部十字交叉设置有上压架13,上压架13端部通过拉杆16与底架托盘9相连。

13.所述电抗器线圈本体1包括固定在卧式绕线机上的环氧玻璃钢筒4,环氧玻璃钢筒4外侧设置有玻璃网格栅5,玻璃网格栅5外侧设置有导线6,所述导线6采用单根膜包扁铝

线,连续绕制成饼式线圈7。

14.本实用新型的有益效果:

15.本实用新型采用了饼式绕组逐层绕制,大大降低了电抗器绕组间的电位梯度;与此同时,使用环氧树脂“真空浇注”工艺取代了传统的浸胶玻璃丝“湿法”绕制工艺,真空浇注的产品绝缘层包封不易开裂,密封性能良好,大大提高了产品安全性;

16.传统的干式空心电抗器采用筒式绕组绕制,并以浸胶玻璃丝、玻璃纤维带等材料作为绝缘层。该包封结构绕组层间电压大,绕组匝间绝缘裕度低,绝缘层容易击穿引发产品故障。

17.传统的干式空心电抗器需要星形架作为产品骨架,绕组导线需要引出并焊接到星形架上才能引出,本实用新型专利取消了星形架的制作,绕组导线采用预埋接线端子嵌件引出,并与线圈浇注成一体,大大简化了电抗器结构,减小了电抗器尺寸;

18.本实用新型采用单根膜包扁铝线,饼式线圈连续绕制工艺,这样大大提高了匝间绝缘裕度,很好的提高产品可靠运行;

19.本实用新型采用卧式绕制,取代了传统的立式绕制工艺,卧式绕制的优点在于整个线圈绕制张力均匀,饼式线圈连续绕制时,饼与饼之间容易换位翻饼绕制。

20.本实用新型采用模具制成的大电感浇注式干式空心电抗器,外形美观,绝缘层薄厚均匀,线圈本体体积小、重量轻。

21.本实用新型在同等电气参数下浇注式干式空心电抗器比传统工艺绕制工艺干式空心电抗器,外径小约60%、高度小约30%,重量轻约70%,且浇注式干式空心电抗器不易开裂、线圈采用饼式线圈连续绕制大大降低了绕组匝间电压梯度,提高了匝间绝缘裕度,另外,线圈结构简单、安装方便、整体性强,具有抗短路能力强的特点。

22.本实用新型采用环氧树脂浇注、特殊绕制工艺技术,这种技术具有体积小、重量轻、匝间电压梯度低,匝间绝缘安全性高、噪声低等优点,以上优势增加了我公司研制大电感浇注式干式空心电抗器的技术优势,进而提高产品的市场竞争力和占有率,将拥有广阔的市场前景。

附图说明

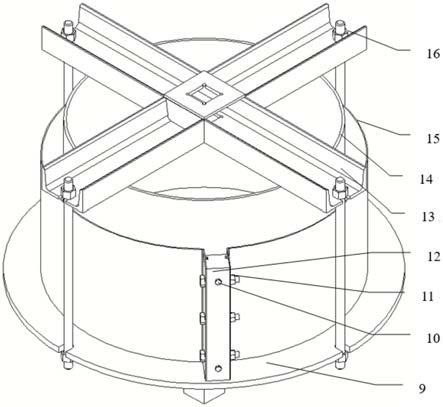

23.图1为本实用新型示意图。

24.图2为线圈结构示意图。

25.图3为饼式线圈示意图。

26.图4为本实用新型接线端子示意图。

27.图5为本实用新型浇注模具示意图。

具体实施方式

28.下面结合实施例对本实用新型作进一步详细说明。

29.图1

‑

图4所示:实施方案如下:

30.1、胎膜制作:采用标准的环氧玻璃钢筒4作为胎膜骨架;

31.2、绕线:将环氧玻璃钢筒4固定在卧式绕线机上,在环氧玻璃钢筒4上刷胶,半叠绕制一层无纺布,然后,在无纺布表面包绕1层玻璃网格栅5,绕制时,为了预防玻璃网格栅5绕

制时变形,可用无纬带缠绕固定,玻璃网格栅5固定好后,开始绕线导线6,导线6采用单根膜包扁铝线,连续绕制成饼式线圈7,绕制起头和收头要预留引线位置;

32.实施例中:环氧玻璃钢筒4尺寸为内径480mm,外径490mm,筒高320mm;

33.实施例中:传统干式空心电抗器,绕线工艺通常会先绕一层绝缘层,然后在绝缘层上绕线,绕线完毕后再绕一层绝缘层封住,耗时长;

34.本实用新型仅需要在环氧玻璃钢筒4上绕线,不需要绕制两层绝缘层,节省了时间,并减小了电抗器尺寸;

35.实施例中:导线采用单根膜包扁铝导线6,饼式线圈7连续绕制工艺,这样大大提高了匝间的绝缘强度,很好的提高产品可靠运行;

36.3、装配:将绕制好的饼式线圈7起收引线头,焊接在进出线接线端子2上,端子垂直线圈轴线放置且位于线圈的两端,再将饼式线圈 7放入浇注模具中,并将上下进出线接线端子2固定在嵌件卡槽内;

37.实施例中:传统干式空心电抗器会制作星形架,将引线与星形架焊接,本实用新型取消了星形架的制作工序,大大节省了时间;

38.实施例中:装模前,模具要干燥处理,内外表面要处理干净,表面要涂硅脂;

39.实施例中:进出线接线端子2采用φ20铝合金棒加工而成,外表面带滚花设计,端子内圈连接处带螺纹设计,方便现场端子连接;

40.4、浇注固化:将装配好的饼式线圈7放入真空浇注罐中加热,并抽出空气,浇注时真空度保持在100~300pa,然后对线圈采用环氧树脂胶8进行浇注,浇注时间1~2小时,流胶速要均匀缓慢,浇注完毕后,将饼式线圈7放入固化炉中,按照设计温度固化,直至达到工艺规定固化时间;

41.实施例中:传统的干式空心电抗器采用浸胶玻璃丝、玻璃纤维带等材料作为绝缘层,当电抗器出现过流时,随着时间的延长,局部温升会过高,绝缘层击穿并会引燃,而实用新型采用环氧树脂作为绝缘层,由于不含玻璃丝、玻璃纤维带等材料,不会被引燃,安全性高。

42.5、脱模:线圈出固化炉后,用扳手等作业工具,将模具拆除,出固化炉到拆除模具的时间不应超过1个小时;

43.实施例中:为了便于脱模选择热态脱模,为消除固化后产生内应力使线圈开裂,要在慢慢降温等工艺处理;

44.实施例中:脱模时,不准对模具任何部位重敲击,以免模具损坏或者变形;

45.6、修整:将线圈多余部分使用切割机切割,并用角磨机打磨线圈表面;实施例中:相比传统干式空心电抗器的加工工序,本实用新型工序更少;

46.如图5所示:浇注模具由底架托盘9、嵌件10、密封条11、板条 12、上压架13、绝缘筒14、围板15、拉杆16组成。

47.实施例中:模具材料选择底架托盘9采用a3钢,厚度12~15mm,围板15采用不锈钢材质δ1~2mm,

48.实施例中:模具内外表面必须抛光,浇注要方便,脱模要用斜度,任意角都要有圆角;

49.实施例中:浇注模具要预先喷脱剂,烘干处理;

50.本实用新型大电感浇注式干式空心电抗器具有线性电感值良好、外形美观,绝缘层薄厚均匀,线圈体积小、重量轻、绝缘可靠、噪声小、维护方便等诸多优点,在今后高压、特高压直流输电系统中可以广泛推广及应用。

51.以上仅为本实用新型的优选实施例,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1