一种不易断裂的镀铜钢绞线的制作方法

1.本实用新型属于电力接地装置技术领域,具体涉及一种不易断裂的镀铜钢绞线。

背景技术:

2.在电力、通讯、石油化工等行业中,通常用镀铜钢绞线作为接地导体,以提高建筑物及用电设备的防雷性能。镀铜钢绞线是以优质的低碳钢材为芯体,表面镀铜后加工而成的新型复合材料,既具有钢的强韧性,又具有铜的优异导电性能,并且可焊性和耐腐蚀性能优异,在接受到大电流时,由于趋肤效应,镀铜钢绞线的导电性能与相同横截面积的纯铜导线相差无几,所以镀铜钢绞线相比于其他接地导体具有比重轻、铜材用量少、造价低等优点。

3.但是对于传统的镀铜钢绞线,线材内部主要包括铜和铁等金属,在长期使用过程中,金属线材易被磨损从而发生断裂,影响其导电性能,并会缩短线材的使用寿命。因此需要对传统的镀铜钢绞线进行增强设计,以提高镀铜钢绞线的强度,提高耐磨性和断裂强度,得到一种不易断裂的镀铜钢绞线。

技术实现要素:

4.本实用新型欲解决的技术问题是:现有技术中的镀铜钢绞线耐磨性能差且断裂强度低等技术问题。

5.为了解决上述问题,本实用新型公开了一种不易断裂的镀铜钢绞线,由若干股内层绞线绞合制成,具有一定的螺旋结构;内层绞线由若干股覆膜钢丝绞合制成,具有一定的螺旋结构;内层绞线的螺旋结构旋向与覆膜钢丝的螺旋结构旋向相反。

6.如此一来,镀铜钢绞线即是由覆膜钢丝和内层绞线绞合制成的复绞线,相对于单绞线,复绞线的强度比单交线和单线的强度都高,可增强镀铜钢绞线的机械强度;同时,复绞线的绞合方向与股线的绞合方向相反,即内层绞线和覆膜钢丝朝向相反方向旋转,可增强复绞线的尺寸稳定性,当收到切向应力时,绞合结构更加稳定不易散开,因此复绞线在使用过程中尺寸稳定性和理化稳定性更好,可进一步确保镀铜钢绞线的导电接地性能。

7.进一步地,所述内层绞线的股数为3

‑

27股,股数越多,绞线的强度和稳定性越好,但是原材料成本和加工成本越高,为了平衡成本和使用性能,所述内层绞线的股数通常选用3股、7股、19股或27股,其中最优选为7股。

8.进一步地,所述覆膜钢丝的股数为3

‑

27股,股数越多,绞线的强度和稳定性越好,但是原材料成本和加工成本越高,为了平衡成本和使用性能,所述覆膜钢丝的股数通常选用3股、7股、19股或27股,其中最优选为7股。

9.进一步地,所述内层绞线自内向外,依次包括绞合的覆膜钢丝、外部第一镀铜层、外部碳纳米管层和外部第二镀铜层;更进一步地,所述外部第二镀铜层的厚度大于外部碳纳米管层的厚度。

10.进一步地,所述覆膜钢丝自内向外,依次包括钢丝、内部第一镀铜层、内部碳纳米

管层和内部第二镀铜层;更进一步地,所述内部第二镀铜层的厚度等于内部第一镀铜层的厚度,且大于内部碳纳米管层的厚度。

11.该镀铜钢绞线中,其结构自内向外,依次在钢丝表面电镀内部第一镀铜层、涂覆内部碳纳米管层以及电镀内部第二镀铜层,制得覆膜钢丝;覆膜钢丝经绞合后,在表面依次电镀外部第一镀铜层、涂覆外部碳纳米管层以及电镀外部第二镀铜层,制得内层绞线,内层绞线经反向绞合后制得镀铜钢绞线。

12.上述技术方案中,内部覆膜层和外部覆膜层中,均限制镀铜层的厚度大于碳纳米管层的厚度,目的是保证镀铜钢绞线的高导电性;且由镀铜层、碳纳米管和镀铜层三层构成夹芯结构,通过碳纳米管提高镀铜钢绞线的机械强度,使其更不易断裂。

13.在该镀铜钢绞线中,钢丝表面,以及绞合后的覆膜钢丝表面,均覆盖有3个膜层,即两层铜层中间夹一层碳纳米管层。铜层可提高绞线的导电性能;碳纳米管层是由碳纳米管构成的涂层,碳纳米管是一种碳纳米材料,分子结构是由六边形排列的碳原子构成的单层或多层同轴圆管,碳纳米管材料质轻、柔韧性高、耐磨性好、断裂伸长率大、力学性能和导电传热性能优异、且理化性能稳定,碳纳米管的硬度可与金刚石相媲美,将碳纳米管材料用于镀铜钢绞线中,可显著提高镀铜钢绞线的拉伸性能,提高镀铜钢绞线的断裂伸长率和耐磨性能,因此该实用新型的镀铜钢绞线具有优异的综合性能。

14.与现有产品相比,本实用新型的不易断裂的镀铜钢绞线具有如下优点:

15.(1)该镀铜钢绞线为复绞线结构,包括覆膜钢丝绞合而成的绞线和内层绞线绞合而成的绞线,因此镀铜钢绞线的结构牢固、不易断裂;

16.(2)该镀铜钢绞线中涂覆有碳纳米管层,碳纳米管材料具有优异的力学性能和导电性能,因此镀铜钢绞线的机械强度优异,耐磨性能好,断裂强度高;

17.(3)该镀铜钢绞线中包括多个镀铜层,可确保镀铜钢绞线良好的导电性能,满足使用需求;

18.(4)该镀铜钢绞线的结构简单、加工方便,因此适合大批量推广应用。

附图说明

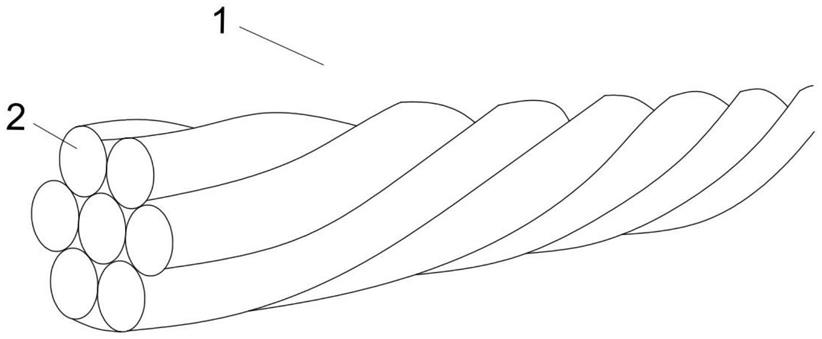

19.图1:镀铜钢绞线的整体结构示意图。

20.图2:镀铜钢绞线的横截面结构示意图。

21.图3:镀铜钢丝的横截面结构示意图。

22.附图标记说明:1

‑

镀铜钢绞线;2

‑

内层绞线;21

‑

覆膜钢丝;22

‑

外部第一镀铜层;23

‑

外部碳纳米管层;24

‑

外部第二镀铜层;211

‑

钢丝;212

‑

内部第一镀铜层;213

‑

内部碳纳米管层;214

‑

内部第二镀铜层。

具体实施方式

23.下面通过具体实施例进行详细阐述,说明本实用新型的技术方案。

24.实施例1

25.如图1

‑

3所示,分别给出了不易断裂的镀铜钢绞线的整体及局部连接结构示意图。

26.如图1所示,镀铜钢绞线1由7根内层绞线2绞合制成,且具有一定的螺旋结构。

27.如图2所示,内层绞线2自内向外,依次包括覆膜钢丝21、外部第一镀铜层22、外部

碳纳米管层23和外部第二镀铜层24;其中覆膜钢丝21有7根,7根覆膜钢丝21绞合在一起,具有一定的螺旋结构。内层绞线2的螺旋结构旋向与覆膜钢丝21的螺旋结构旋向相反。

28.对于覆膜钢丝21表面的覆膜层,外部第二镀铜层24的厚度大于外部碳纳米管层23的厚度。

29.如图3所示,覆膜钢丝21自内向外,依次包括钢丝211、内部第一镀铜层212、内部碳纳米管层213和内部第二镀铜层214,内部第二镀铜层214的厚度与内部第一镀铜层212的厚度相同,且大于内部碳纳米管层213的厚度。

30.该实施例1中镀铜钢绞线1的制备过程包括如下步骤:

31.(1)生产钢丝211。将原材料(具体为6.5盘圆宝钢m6

‑

1)送入拉丝机中进行粗拉和精拉,根据实际应用需求得到不同直径的钢丝,然后进行表面处理,具体为酸洗,去掉钢丝表面的杂质,随后送入真空炉中进行退火处理,然后进行绕盘,即得到钢丝211。

32.(2)选用尺寸规格及理化性能符合要求的钢丝211,在钢丝211表面依次电镀内部第一镀铜层212、涂覆内部碳纳米管层213,以及电镀内部第二镀铜层214,制成覆膜钢丝21;

33.(3)将7根覆膜钢丝21送入绞线机中进行绞合,形成一定的螺旋结构;

34.(4)将形成螺旋结构的覆膜钢丝21表面依次电镀外部第一镀铜层22、外部碳纳米管层23,以及电镀外部第二镀铜层24,制成内层绞线2;

35.(5)将7根内层绞线2送入绞线机中进行反向绞合,即制成具有一定螺旋结构的镀铜钢绞线1。

36.在上述各个步骤中,每一步骤完成后,均需要对制成的产品进行性能测试,性能测试包括线径、漏铜测试、电阻、导电率和表面光洁度测试等,测试合格的半成品才能进行下一步的操作,以确保最终产品的合格率。

37.以上所述仅为本实用新型的较佳实施例,并不用于限制本实用新型,凡在本实用新型的设计构思之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1