一种电池顶盖以及电池的制作方法

1.本实用新型涉及电池技术领域,尤其涉及一种电池顶盖以及包括该电池顶盖的电池。

背景技术:

2.随着新能源的发展,锂离子电池的市场需求量日益增加。目前电池行业普遍采用极柱包胶注塑、铆压和激光焊接等工艺制作电池的顶盖。例如,较为常见的一种顶盖制作工艺中,需要先将多个用于固定极柱和绝缘隔离极柱的零件与盖板装配、焊接,最后包胶注塑,实现对极柱以及多个零件的保护。该顶盖零件较多,结构复杂,组装工艺繁琐,不利于提高电池制作效率。

技术实现要素:

3.本实用新型的目的在于提出一种电池顶盖以及电池,其结构简单、生产效率高、制造成本低。

4.为达此目的,本实用新型采用以下技术方案:

5.提供的一种电池顶盖,包括盖板、绝缘顶板、安装组件和极柱,所述盖板设置有容纳腔,所述容纳腔贯穿所述盖板厚度方向的两侧面,所述极柱与所述容纳腔的腔壁间隔,所述极柱通过所述安装组件固定在所述容纳腔内,所述安装组件呈环形结构,所述安装组件套设在所述极柱外并密封所述极柱和所述容纳腔的腔壁之间的间隙,所述绝缘顶板盖设于所述盖板背离电池的电芯的一侧面,所述绝缘顶板开设有用于避让所述极柱的避让孔,以使所述极柱能够穿过所述避让孔向背离所述盖板的方向延伸。

6.进一步的,所述安装组件包括密封圈和支撑件,所述密封圈和所述支撑件均呈环形结构,所述密封圈位于所述容纳腔内并靠近所述绝缘顶板,所述支撑件位于所述容纳腔内并远离所述绝缘顶板,所述密封圈的外环侧面和所述支撑件的外环侧面均与所述腔壁连接,所述密封圈的内环侧面和所述支撑件的内环侧面均与所述极柱连接。

7.进一步的,所述极柱包括极柱本体和设置于所述极柱本体的侧壁上的第一凸台,所述第一凸台背离所述极柱本体的一端朝向所述容纳腔的腔壁延伸,所述第一凸台位于所述密封圈和所述支撑件之间。

8.进一步的,所述密封圈的外环侧面包括两个呈夹角设置的第一外侧面和第二外侧面,所述第一外侧面和所述第二外侧面均与所述腔壁抵接,所述密封圈的内环侧面包括两个呈夹角设置的第一内侧面和第二内侧面,所述第一内侧面与所述第一凸台抵接,所述第二内侧面与所述极柱本体的侧壁抵接。

9.进一步的,所述盖板包括盖板本体和设置于所述盖板本体朝向所述绝缘顶板的一侧的凸起部,所述凸起部围设于所述极柱的周部,所述凸起部包括呈夹角设置的第一凸起部和第二凸起部,所述第一凸起部的一端与所述盖板本体连接,所述第一凸起部的另一端与所述第二凸起部的一端连接,所述第二凸起部远离所述第一凸起部的一端朝向所述容纳

腔的中心延伸,所述第二凸起部朝向所述极柱的一侧面与所述密封圈的第二外侧面抵接。

10.进一步的,所述极柱和所述支撑件中的一个设置有第一凹槽,所述极柱和所述支撑件中的另一个设置有与所述第一凹槽配合的第一凸柱,所述第一凸柱与所述第一凹槽插接。

11.进一步的,所述第一凹槽为多个,多个所述第一凹槽沿所述极柱或所述支撑件的圆周方向间隔分布。

12.进一步的,所述安装组件还包括固定件,所述固定件与所述盖板连接,所述支撑件夹设于所述固定件与所述极柱之间。

13.进一步的,所述盖板远离所述绝缘顶板的一侧凹设有安装槽,所述容纳腔与所述安装槽的槽底连通,所述固定件安装于所述安装槽内。

14.进一步的,所述固定件和所述支撑件中的一个设置有第二凹槽,所述固定件和所述支撑件中的另一个设置有与所述第二凹槽配合的第二凸柱,所述第二凸柱与所述第二凹槽插接。

15.进一步的,所述第二凹槽为多个,多个所述第二凹槽沿所述固定件或所述支撑件的圆周方向间隔分布。

16.进一步的,在所述极柱和所述容纳腔的腔壁之间注塑形成所述支撑件。

17.进一步的,所述极柱为两个,两个所述极柱分别为正极柱和负极柱,与所述正极柱连接的所述支撑件内含有导电粒子,以使所述正极柱与所述盖板之间通过所述支撑件电性连接。

18.进一步的,所述绝缘顶板与所述盖板粘接。

19.进一步的,所述盖板上设置有防爆阀,所述绝缘顶板上开设有防爆孔,所述防爆阀的出口端与所述防爆孔连通,所述绝缘顶板上设置有防护膜,所述防护膜用于选择性封堵所述防爆孔。

20.进一步的,所述电池顶盖还包括绝缘支架,所述绝缘支架设置于所述盖板朝向所述电芯的一侧面。

21.还提供一种电池,包括上述的电池顶盖。

22.本实用新型相比于现有技术的有益效果:

23.本实用新型的电池顶盖以及电池,通过安装组件将极柱固定在盖板上,并通过绝缘顶板盖设在盖板背离电池的电芯的一侧,以实现对盖板的保护,结构简单。同时,利用绝缘顶板代替传统的顶盖包胶注塑的方式,有利于节省生产时间,进而提高生产效率。

附图说明

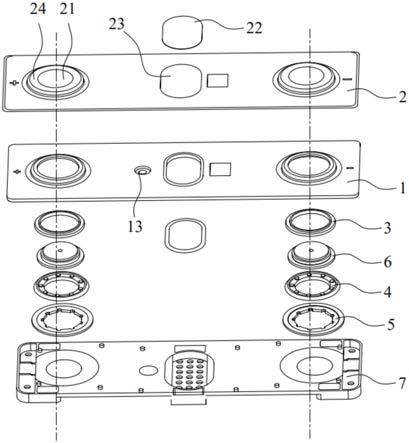

24.图1为实施例的电池顶盖的分解图。

25.图2为实施例的电池顶盖的剖视图。

26.图3为图2中a处的放大图。

27.图4为实施例的支撑件一角度的示意图。

28.图5为实施例的支撑件另一角度的示意图。

29.图6为实施例的极柱的示意图。

30.图7为实施例的极柱的剖视图。

31.图8为实施例的密封圈的剖视图。

32.图9为实施例的固定件的示意图。

33.图中:

34.1、盖板;11、第一凸起部;12、第二凸起部;13、注液孔;14、容纳腔;2、绝缘顶板;21、避让孔;22、防护膜;23、防爆孔;24、第二凸台;3、密封圈;31、第一外侧面;32、第二外侧面;33、第一内侧面;34、第二内侧面;4、支撑件;41、第一凸柱;42、第二凸柱;5、固定件;51、连接端;52、第二凹槽;6、极柱;61、第一凸台;62、第一凹槽;63、安装台阶;7、绝缘支架。

具体实施方式

35.为使本实用新型解决的技术问题、采用的技术方案和达到的技术效果更加清楚,下面结合附图并通过具体实施方式来进一步说明本实用新型的技术方案。

36.如图1至图9所示,本实用新型提供的一种电池顶盖,安装于电芯上,包括盖板1、绝缘顶板2、安装组件和极柱6,盖板1设置有容纳腔14,容纳腔14贯穿盖板1厚度方向的两侧面,极柱6与容纳腔14的腔壁间隔,极柱6通过安装组件固定在容纳腔14的腔壁上,且至少部分极柱6容置于容纳腔14内。安装组件呈环状结构,安装组件套设在极柱6的外部并密封极柱6与容纳腔14的腔壁之间的间隙。绝缘顶板2盖设于盖板1背离电池的电芯的一侧面,绝缘顶板2开设有用于避让极柱6的避让孔21,以使极柱6能够穿过避让孔21向背离盖板1的方向延伸。可以理解的是,电池包括电芯和设置于电芯的一端的电池顶盖,电芯包括外壳和容置于外壳内部的极片组件,电池顶盖安装在外壳的一端,且外壳与电该顶盖之间形成空腔,空腔内安装极片组件和填充电解液。电池顶盖上有极柱6,极柱6的一端与电芯电性连接,极柱6的另一端用于与外部设备连接,以实现电池的充放电。本实施例中,盖板1用于封堵外壳的开口,以使外壳与盖板1之间形成用于安装极片组件和填充电解液的空腔。同时,盖板1还用于安装极柱6,通过极柱6实现与外部设备的电性连接。极柱6为两个,两个极柱6分别为正极柱和负极柱,正极柱和负极柱沿盖板1的长度方向间隔设置。盖板1上设置有用于安装极柱6的容纳腔14,容纳腔14两端开口,其两个开口端分别与电池的空腔和电池的外部连通。安装组件的作用在于将极柱6固定在盖板1上,以及对容纳腔14的开口进行密封,避免电芯内部的电解液外漏。安装组件呈环形结构,极柱6呈回转体结构,位于安装组件的内环一侧的内环侧面与极柱6的侧壁连接,即极柱6穿设在安装组件上。位于安装组件的外环一侧的外环侧面与容纳腔14的腔壁连接,以使通过安装组件将极柱6固定在盖板1上。由于容纳腔14的相对的两端分别于空腔和电池的外部连通,极柱6朝向电芯的一端可通过连接组件与电芯连接,极柱6背离电芯的一端穿过容纳腔14并向电池的外部延伸,以便于与外部设备连接。绝缘顶板2盖设在盖板1背离电池的电芯的一侧面,绝缘顶板2具有绝缘性能,利用绝缘顶板2对盖板1进行覆盖,以使绝缘顶板2对盖板1实现机械保护和绝缘保护。为使极柱6裸露在电池外部,绝缘顶板2上开设有用于避让极柱6的避让孔21,以使极柱6能够依次穿过容纳腔14和避让孔21向电池的外部延伸。该结构的电池顶盖通过安装组件将极柱6固定在盖板1上,并通过绝缘顶板2盖设在盖板1背离电池的电芯的一侧,以实现对盖板1的保护,结构简单。同时,利用绝缘顶板2代替传统的顶盖包胶注塑的方式,有利于节省生产时间,进而提高生产效率。

37.具体地,安装组件包括密封圈3和支撑件4,密封圈3和支撑件4均呈环形结构,密封

圈3位于容纳腔14靠近绝缘顶板2的一侧,支撑件4位于容纳腔14背离绝缘顶板2的一侧,密封圈3的外环侧面和支撑件4的外环侧面均与容纳腔14的腔壁连接,密封圈3的内环侧面和支撑件4的内环侧面均与极柱6连接。本实施例中,密封圈3的作用在于对极柱6进行固定以及对容纳腔14的开口进行密封,密封圈3由pps材料制成,(polyphenylene sulfide,聚苯硫醚,简称pps),密封圈3具有弹性,以使密封圈3能够夹紧在极柱6与容纳腔14的腔壁之间,实现对容纳腔14的密封以及对极柱6的定位。支撑件4用于固定极柱6,使极柱6稳固的安装在容纳腔14内。密封圈3和支撑件4均为环形结构,以使密封圈3和支撑件4能够套设在极柱6的外壁上,且通过位于密封圈3和支撑件4的外环一侧的外环侧面与容纳腔14的腔壁连接,实现极柱6的固定安装。

38.为方便极柱6的安装固定,安装组件还包括固定件5,固定件5用于固定支撑件4,固定件5与盖板1连接,支撑件4夹设于固定件5和极柱6之间。为便于固定件5的安装,盖板1远离绝缘顶板2的一侧凹设有安装槽,安装槽的槽底与容纳腔连通,固定件5安装于安装槽内。固定件5位于容纳腔14靠近电池的电芯的一端,固定件5为环形结构,固定件5靠近容纳腔14的腔壁的一端为连接端51,固定件5通过连接端51与安装槽的槽壁连接固定,固定件5背离连接端51的一端为自由端,固定件5的自由端朝向安装槽的中心延伸。即位于固定件5的外环的一侧与安装槽的槽壁连接,位于固定件5的内环的一侧向容纳腔14的中心延伸。

39.本实施例中,为便于极柱6的安装以及提高极柱6的安装稳定性,极柱6包括极柱本体和设置于极柱本体的侧壁上的第一凸台61,第一凸台61背离极柱本体的一端朝向容纳腔14的腔壁延伸,第一凸台61和极柱本体一体成型。由于第一凸台61凸出于极柱本体的外壁,在安装极柱6时,可将第一凸台61插接于密封圈3和支撑件4之间,有利于提高极柱6的安装稳定性。当然,作为优选方案,支撑件4注塑成型。安装时,先将极柱6通过密封圈3固定在容纳腔14内,实现对极柱6的定位。然后将固定件5的外环侧面与腔壁焊接固定,以使固定件5、腔壁、密封圈3和极柱6之间形成一个用于容纳支撑件4的注塑腔,再向注塑腔内注塑形成支撑件4。该方式不仅可通过支撑件4对极柱6进行固定,同时可提高安装组件的整体密封性,避免电芯内部的电解液沿安装组件的缝隙渗透。

40.具体地,密封圈3的外环侧面包括两个呈夹角设置的第一外侧面31和第二外侧面32,第一外侧面31和第二外侧面32均与容纳腔14的腔壁抵接,密封圈3的内环侧面包括两个呈夹角设置的第一内侧面33和第二内侧面34,第一内侧面33与第一凸台61抵接,第二内侧面34与极柱6的侧壁抵接。本实施例中,密封圈3呈“l”形,第一外侧面31和第二外侧面32相互垂直,第一内侧面33和第二内侧面34相互垂直,且第一外侧面31和第一内侧面33与容纳腔14的轴线方向垂直,第二外侧面32和第二内侧面34与容纳腔14的轴线方向平行。通过将密封圈3的内环侧面和外环侧面设置为两个相互垂直的侧面,有利于通过密封圈3对极柱6分别沿容纳腔14的轴向和径向进行定位,提高极柱6的安装精度。作为优选方案,盖板1包括盖板本体和设置于盖板本体朝向绝缘顶板2的一侧的凸起部,凸起部围设于极柱6的周部,凸起部包括相互垂直设置的第一凸起部11和第二凸起部12,第一凸起部11的一端与盖板本体连接,且第一凸起部11与盖板本体垂直设置。第一凸起部11的另一端与第二凸起部12的一端连接,第二凸起部12远离第一凸起部11的一端朝向容纳腔14的中心延伸,第二凸起部12朝向极柱6的一侧面与密封圈3的第二外侧面32抵接。通过设置第一凸起部11和第二凸起部12,有利于延长容纳腔14的长度,为极柱6和安装组件提供充足的安装空间。同时,通过第

一凸起部11和第二凸起部12使容纳腔14的腔壁形成一个用于安装密封圈3的装配台阶,以方便密封圈3的安装和定位。

41.具体地,极柱6和支撑件4中的一个设置有第一凹槽62,极柱6和支撑件4中的另一个设置有与第一凹槽62配合的第一凸柱41,第一凸柱41与第一凹槽62插接。本实施例中,第一凹槽62设置于极柱6的第一凸台61上,第一凸柱41设置于支撑件4上。由于极柱6通过第一凸台61插设在密封圈3与支撑件4之间,因此第一凸台61背离密封圈3的一侧面与支撑件4抵接。第一凹槽62开设在第一凸台61背离密封圈3的一侧面上。由于支撑件4与极柱6之间通过第一凸柱41和第一凹槽62插接,有利于对极柱6进行限位,避免极柱6绕其自身轴线转动,以进一步提高极柱6的安装稳定性。作为优选方案,第一凹槽62为多个,第一凸柱41与第一凹槽62一一对应设置。多个第一凹槽62沿极柱6的圆周方向均匀间隔分布。当然,在其他实施例中,还可以将多个第一凹槽62设置于支撑件4上,多个第一凸柱41设置于极柱6上,多个第一凹槽62沿支撑件4的圆周方向间隔分布。

42.具体地,为提高支撑件4和固定件5之间的连接稳定性,固定件5和支撑件4中的一个设置有第二凹槽52,固定件5和支撑件4中的另一个设置有与第二凹槽52配合的第二凸柱42,第二凸柱42与第二凹槽52插接。本实施例中,第二凹槽52设置于固定件5上,第二凸柱42设置于支撑件4上。固定件5呈环形结构,固定件5的自由端朝向容纳腔14的中心延伸,且第二凹槽52开设在固定件5的自由端。支撑件4靠近其内环的一端朝向电芯的方向延伸,以使支撑件4能够覆盖固定件5的内环侧面。作为优选方案,第二凹槽52为多个,第二凸柱42与第二凹槽52一一对应设置。多个第二凹槽52沿固定件5的圆周方向均匀间隔分布。当然,在其他实施例中,还可以将多个第二凹槽52设置于支撑件4上,多个第二凸柱42设置于固定件5上,多个第二凹槽52沿支撑件4的圆周方向间隔分布。

43.具体地,与正极柱连接的支撑件4内含有导电粒子,以使正极柱与盖板1之间通过支撑件4电性连接。可以理解的是,支撑件4和密封圈3均为绝缘材料制成,以使极柱6与盖板1之间绝缘连接。为提高电池使用时的安全性,在与正极柱对应的支撑件4内添加少量的导电粒子,使正极柱与盖板1之间能够导通,以使两者之间处于微弱的导电状态。

44.具体地,绝缘顶板2与盖板1粘接。为方便绝缘顶板2的安装,在绝缘顶板2朝向盖板1的一侧面设置背胶层,通过背胶层使绝缘顶板2与盖板1粘接。绝缘顶板2的形状与盖板1配合设置,以使绝缘顶板2与盖板1之间能够贴合在一起。本实施例中,参照图3和图7所示,盖板1上设置有凸起部,凸起部朝向盖板1背离电芯的一侧延伸,以使凸起部凸出于盖板1背离电芯的一侧面。绝缘顶板2上与凸起部对应的位置设置有第二凸台24,第二凸台24为腔体结构,第二凸台24内的腔体与绝缘顶板2靠近盖板1的一侧面连通,以使盖板1的凸起部能够插设于腔体内。避让孔21开设在第二凸台24上,避让孔21与腔体连通。极柱6背离电芯的一端设置有安装台阶63,极柱6的一端穿过避让孔21向电池的外部延伸,并使第二凸台24的内壁与安装台阶63抵接,实现绝缘顶板2对盖板1以及安装在盖板1上的安装组件进行全面包覆,起到对盖板1以及安装组件的机械保护和绝缘保护。

45.具体地,盖板1上还设置有防爆阀,防爆阀的两端分别与电芯的空腔和电池的外部连通,以使使用过程中电池出现安全事故时可通过防爆阀进行泄压,提高使用安全性。绝缘顶板2上开设有防爆孔23,防爆阀的出口端与防爆孔23连通,绝缘顶板2上还设置有防护膜22,防护膜22用于选择性封堵防爆孔23。可以理解的是,防爆阀在电池内部压力超过设定值

时进行泄压,通常情况下防爆孔23处于待使用状态,仅在泄压时防爆孔23与电池的外部连通,实现泄压。利用防护膜22盖设在防爆孔23上,有利于对防爆孔23进行保护,避免外界杂质进入防爆孔23。防护膜22采用低强度材料制成,或者防护膜22利用低粘度的胶层与绝缘顶板2粘接,以使当防爆阀泄压时,喷射出的气体或者液体能够冲破防护膜22,使防爆阀与电池的外部连通。

46.具体地,盖板1上还开设有注液孔13。注液孔13用于向电芯的内部注入电解液。电解液注入完成后对注液孔13进行封堵。

47.具体地,该电池顶盖还包括绝缘支架7,绝缘支架7设置于盖板1朝向电芯的一侧面。绝缘支架7采用绝缘材料制成,绝缘支架7位于盖板1与电芯之间,起绝缘保护和支撑盖板1的作用。

48.本实施例的显著效果为:该电池顶盖通过安装组件将极柱6固定在盖板1上,并通过绝缘顶板2盖设在盖板1背离电池的电芯的一侧,以实现对盖板1的保护,结构简单。同时,利用绝缘顶板2代替传统的顶盖包胶注塑的方式,有利于节省生产时间,进而提高生产效率。

49.还提供一种电池,包括上述的电池顶盖和电芯。电芯包括外壳和设置于外壳内的极片组件,电池顶盖安装在外壳的开口端。极柱6朝向电芯的一端与电芯电性连接,实现电芯与外部设备的连接。该电池由于在盖板1背离电芯的一侧面盖设绝缘顶板2,避免盖板1裸露在外,具有良好的绝缘性能。同时避免了传统的包胶注塑方式对盖板1以及极柱6进行保护,安装方便,进而有利于提高生产效率。

50.具体地,该电池的制作方法包括以下步骤:

51.步骤s1、分别将盖板1、绝缘顶板2、极柱6以及安装组件的密封圈3和固定件5制作成型;

52.步骤s2、装配盖板1、密封圈3和极柱6,使密封圈3夹紧在极柱6与盖板1之间,焊接固定件5与盖板1,并使盖板1、密封圈3、极柱6和固定件5之间形成一端开口的注塑腔;

53.步骤s3、向注塑腔注塑形成支撑件4;

54.步骤s4、在盖板1朝向电池的电芯的一侧面安装绝缘支架7,盖板1、安装组件、极柱6和绝缘支架7形成顶盖组件;

55.步骤s5、将顶盖组件与电芯的极片组件连接,并将极片组件安装在电芯的外壳内,然后将顶盖组件与外壳的开口焊接密封;

56.步骤s6、电池注液;

57.步骤s7、将绝缘顶板2安装在盖板1背离电芯的一侧面。

58.本实施例中,步骤s1中,盖板1和盖板1上的凸起部一体冲压成型,正极柱的材料为铝,负极柱的材料为铜铝合金,正负极柱均由板材冲压形成。固定件5为金属材料制成,固定件5采用锻压成型,以提高固定件5的材料密度和支撑强度,提高安装组件和极柱6的安装稳定性。例如,固定件5的原材料厚度为t1,固定件5的设计厚度为t2,t1>t2。

59.步骤s2中,参照图3所示,对盖板1、密封圈3和极柱6进行组装。先将密封圈3套设在极柱6的周部,使密封圈3的第一内侧面33和第二内侧面34分别与第一凸台61和极柱本体的侧壁抵接。然后将极柱6和密封圈3插入盖板1的容纳腔14内,并使密封圈3的第一外侧面31与第二凸起部12抵接,实现密封圈3被夹紧在极柱6与容纳腔14的腔壁之间。密封圈3对极柱

6进行定位和预固定,使极柱6与容纳腔14同轴。然后焊接固定件5,使容纳腔14的腔壁、密封圈3、极柱6和固定件5之间围设形成注塑腔,注塑腔朝向容纳腔14的中心的一侧具有开口,通过该开口向注塑腔内填充注塑材料。为保证极柱6的安装质量,在焊接固定件5后,沿背离电芯的方向对极柱6施加压力,以使密封圈3被夹紧在极柱6与盖板1之间。焊接固定件5时,密封圈3会出现松动。因此在焊接固定件5后对极柱6和密封圈3进行挤压,促进极柱6和密封圈3安装稳固。

60.步骤s3中,向注塑腔注塑形成支撑件4。具体地,使盖板1靠近电芯的一侧面朝向上方,通过注塑腔的开口向其内部填充注塑材料,并使注塑材料充满注塑腔,以使支撑件4的外表面分别与腔壁、密封圈3、极柱6和固定件5连接,以实现对极柱6的固定。

61.步骤s4中,在盖板1朝向电芯的一侧面安装绝缘支架7,绝缘支架7为pps材料制成,绝缘支架7采用热压成型。绝缘支架7与盖板1焊接固定。并使盖板1、安装组件、极柱6和绝缘支架7形成顶盖组件。

62.步骤s5中,将顶盖组件与电线的极片组件连接,即使极柱6与极片组件上的极耳连接,再将极片组件安装在电芯的外壳内,然后将顶盖组件与外壳的开口端焊接在一起,以使顶盖组件对外壳的空腔进行封闭。

63.步骤s6中,通过盖板1上的注液孔13进行注液,使电解液填充在空腔内。填充完成后对注液孔13进行封盖。

64.步骤s7中,在绝缘顶板2朝向盖板1的一侧面设置背胶,并将绝缘顶板2粘接在盖板1背离电芯的一侧面。

65.该工艺通过先装配盖板1、密封圈3、极柱6和固定件5,然后注塑形成支撑件4,实现对极柱6的固定,使之形成顶盖组件。再将顶盖组件与电芯安装,注液后安装绝缘顶板2,避免了安装盖板1后对盖板1进行包胶注塑,有利于提高装配效率。

66.以上内容仅为本实用新型的较佳实施例,对于本领域的普通技术人员,依据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处,本说明书内容不应理解为对本实用新型的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1