贴片式光伏旁路模块的封装框架的制作方法

1.本实用新型涉及光伏封装技术领域,尤其是涉及一种贴片式光伏旁路模块的封装框架。

背景技术:

2.目前,太阳能发电包括光生物发电、光感应发电、光伏发电和光化学发电,而光伏发电是当今最主流的发电方式之一。光伏发电系统是光伏电池、蓄电池、控制器和逆变器组成,其中光伏电池是光伏发电系统的关键部分,光伏旁路模块与光伏电池串并联使用,其作用是防止热斑效应,保护光伏电池组件。

3.光伏电池组件正常工作时,光伏旁路模块处于反向截止状态,这时存在的反向电流(ir)会减小光伏电池组件产生的电流;光伏电池组件出现遮挡时光伏旁路模块正向导通,这时存在的正向压降(vf)导致光伏旁路模块发热并消耗光伏电池组件的功率。因此理想的光伏旁路模块应该是无损的,在工作的温度范围内应有极低的ir和极小的vf。

4.随着光伏电池技术的不断发展,对光伏旁路模块的要求也越来越高,传统的sbd和tmbs已经无法满足可靠性要求,mosfet光伏旁路模块的出现有效地解决了二极管反偏击穿失效等问题,提升了光伏组件可靠性。

5.而mosfet光伏旁路模块对相应的封装框架提出了越来越多的挑战:如何实现载体区域的各个器件安装区上器件的焊接或者点胶而不相互影响,如何实现产品的小型化、扁平化的封装,以及如何增加扁平化封装时封装框架与塑封料的结合强度等。以上种种,最终都将影响光伏旁路模块的封装良率、可靠性和稳定性。

技术实现要素:

6.鉴于以上所述现有技术的缺点,本实用新型的目的在于提供一种光伏旁路模块的封装框架,用于解决上述技术问题。

7.为实现上述目的及其他相关目的,本实用新型提供一种贴片式光伏旁路模块的封装框架,所述封装框架包括多个呈阵列分布的框架单元,每个所述框架单元对应一个所述贴片式光伏旁路模块的封装;所述框架单元包括相互独立的第一框架和第二框架,所述第一框架上设有第一精压沟槽,所述第一精压沟槽将所述第一框架划分为载体区域和非载体区域,所述载体区域包括相互独立的第一分区、第二分区、第三分区及第四分区,且所述载体区域上设有第二精压沟槽,所述第一分区位于所述第二精压沟槽的一侧,所述第二分区、所述第三分区及所述第四分区位于所述第二精压沟槽的另一侧。

8.可选地,所述封装框架包括60个呈3x20矩阵分布的所述框架单元。

9.可选地,所述封装框架包括裸铜框架,所述第一分区、所述第二分区及所述第三分区裸铜粗化,所述第四分区局部镀银。

10.可选地,所述第一框架和所述第二框架包括:片状结构。

11.可选地,所述载体区域的边框上设有多个交替设置的凹陷部与突出部。

12.可选地,所述非载体区域上设有第一锁胶孔,所述第一锁胶孔靠近所述第一精压沟槽。

13.可选地,所述第一锁胶孔包括椭圆孔。

14.可选地,在所述第一框架上,所述非载体区域远离所述载体区域的一端设有半圆。

15.可选地,所述第二框架靠近所述载体区域的一侧设有z型梯台,且所述z型梯台的斜面上设有多个第二锁胶孔。

16.可选地,所述第二锁胶孔包括圆孔。

17.如上所述,本实用新型的贴片式光伏旁路模块的封装框架至少具有以下有益效果:

18.该封装框架包括多个呈阵列分布的框架单元,每个框架单元对应一个贴片式光伏旁路模块的封装,能同时实现多个贴片式光伏旁路模块的封装,有效提高了生产封装效率;利用第一精压沟槽和第二精压沟槽对第一框架上的载体区域进行划分,第一精压沟槽和第二精压沟槽能起到隔绝及引流作用,防止后续各个分区焊接或者点胶时的互相影响,提高了光伏旁路模块的封装可靠性和良率。

附图说明

19.图1

‑

图3显示为本实用新型实施例中贴片式光伏旁路模块的封装框架的结构示意图。

20.图4

‑

图6显示为本实用新型实施例中贴片式光伏旁路模块的封装框架的封装工艺流程图。

21.附图标号说明

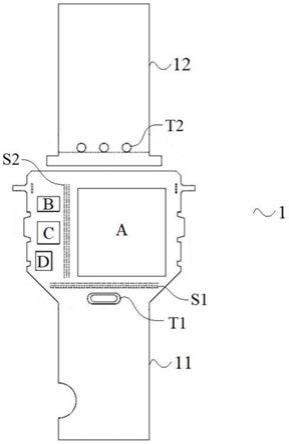

22.1—框架单元,11—第一框架,12—第二框架,2—mosfet芯片,3—电容,4—ic芯片,5—塑封体,a—第一分区,b—第二分区,c—第三分区,d—第四分区,s1—第一精压沟槽,s2—第二精压沟槽,t1—第一锁胶孔,t2—第二锁胶孔。

具体实施方式

23.以下通过特定的具体实例说明本实用新型的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本实用新型的其他优点与功效。本实用新型还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本实用新型的精神下进行各种修饰或改变。

24.请参阅图1至图6。需要说明的是,本实施例中所提供的图示仅以示意方式说明本实用新型的基本构想,遂图式中仅显示与本实用新型中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本实用新型可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本实用新型所能产生的功效及所能达成的目的下,均应仍落在本实用新型所揭示的技术内容得能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“第一”、“第二”、“靠近”及“远离”等的用语,亦仅为便于叙述的明了,而非用以限定本实用新型

可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本实用新型可实施的范畴。

25.如图1

‑

图2所示,本实用新型提供一种贴片式光伏旁路模块的封装框架,所述封装框架包括多个呈阵列分布的框架单元1,每个框架单元1对应一个贴片式光伏旁路模块的封装;框架单元1包括相互独立的第一框架11和第二框架12,第一框架11上设有第一精压沟槽s1,第一精压沟槽s1将第一框架11划分为载体区域和非载体区域,载体区域包括相互独立的第一分区a、第二分区b、第三分区c及第四分区d,且载体区域上设有第二精压沟槽s2,第一分区a位于第二精压沟槽s2的一侧,第二分区b、第三分区c及第四分区d位于第二精压沟槽s2的另一侧。

26.如图1所示,在本实用新型的一可选实施例中,所述封装框架包括60个呈3x20矩阵分布的框架单元1,即封装框架采用三排式排列,一个封装框架可封装60个光伏旁路模块。

27.详细地,如图2

‑

图3所示,第一框架11和第二框架12包括:片状结构。第一框架11和第二框架12均为薄片状结构,为整个光伏旁路模块提供结构支撑和对外电气连接的引脚,适合目前小型化、扁平化的封装。

28.如图1

‑

图2所示,在本实用新型的一可选实施例中,封装框架的总长为238.0mm,总宽为70.0mm;框架单元1的厚度为0.3mm(即第一框架11和第二框架12的厚度为0.3mm),pad的厚度为0.3mm,管脚的厚度为0.3mm;步距为23.8mm,累积步距为214.2mm;定位边宽为1.51mm,精定位孔的直径为1.524mm;第一框架11上载体区域的尺寸为6.4mm*5.1mm。

29.详细地,如图2所示,所述封装框架包括裸铜框架,在每个框架单元1中,第一分区a、第二分区b及第三分区c裸铜粗化,第四分区d局部镀银。其中,如图4所示,第一分区a、第二分区b及第三分区c分别用于mosfet芯片2、电容3及ic芯片4的连接设置。

30.在封装时,如图4所示,先执行上芯工艺和压焊工艺,将mosfet芯片2固定在第一分区a上,使得mosfet芯片2的漏极与第一框架11电气连接,将电容3固定在第二分区b上,将ic芯片4固定在第三分区c上,利用导电条带将mosfet芯片2的源极与第二框架12电气连接,并将ic芯片4分别与mosfet芯片2和电容3电气连接。

31.在本实用新型的一可选实施例中,采用软焊料工艺将mosfet芯片2固定在第一分区a上,软焊料可采用高铅焊料(pbsn2ag2.5)或者无铅焊料(snag25sb10),上芯后其焊料层厚度必须在25~75μm之间,焊锡空洞要求整体小于等于5%芯片面积,单个小于等于2%芯片面积,且mosfet芯片2的剪切力必须大于最低要求;采用点胶工艺将电容3、ic芯片4分别固定在第二分区b、第三分区c上,绝缘胶可采用汉高84

‑

3j或蔼司蒂en

‑

4900gcn4,点胶厚度为20~40μm,然后进行氮气烘烤固化,使得电容3和ic芯片4分别与第一框架11紧密结合,烘烤温度为150~180℃,烘烤时间为60~90min。

32.其中,第一精压沟槽s1和第二精压沟槽s2起到划分区域(隔绝)及引流作用,防止后续各个分区焊接或者点胶时的互相影响,提高了光伏旁路模块的封装可靠性和良率。

33.在本实用新型的一可选实施例中,导电条带可采用40~60mil铝带或片,基于导电条带的连接方式,可以提高散热性能和电性能(漏源导通电阻rds(on)降低、电流能力增强)。

34.在本实用新型的一可选实施例中,采用超声波金线焊接工艺,将ic芯片4分别与mosfet芯片2和电容3电气连接,ic芯片4与电容3(mosfet芯片2)之间主要是采用1~2mil金

线(图中未示出)进行电气连接,金线连接时,芯片焊盘与键合球键合后无损伤,无弹坑,推拉力强度必须大于最低要求,该连接方式可以提高其电性能及可靠性。其中,电容3的表面形成有镀金层,方便金线键合。

35.在封装时,如图5

‑

图6所示,还要执行塑封工艺,利用塑封料将压焊后的半成品封装起来,防止外部环境破坏。其中,此次新型光伏旁路模块为贴片式器件,塑封料更加着重考虑的参数为应力和吸水率;本次选择住友7xxx系列、蔼司蒂9xxx等同等规格系列的塑封料,该系列塑封料是一种高可靠性、低应力、低翘曲、低吸水率的环保型塑封料。

36.详细地,如图5

‑

图6所示,塑封得到的塑封体5将mosfet芯片2、电容3、ic芯片4以及电气连接的连接部分完全包覆住,以便于进行密封保护,只露出第一框架11的部分和第二框架12的部分,且塑封体5仅包覆住了第一框架11正面的一部分和第二框架12正面的一部分,第一框架11的背面和第二框架12的背面还是完全暴露的,便于散热。

37.更详细地,如图2或图4所示,载体区域的边框上设有多个交替设置的凹陷部与突出部,便于加强后续塑封时塑封料(塑封体5)与载体区域的结合力,强化密封。

38.此外,为进一步加强后续塑封时的结合力,如图2或图4所示,非载体区域上设有第一锁胶孔t1,第一锁胶孔t1靠近第一精压沟槽s1;如图2

‑

图4所示,第二框架12靠近载体区域的一侧设有z型梯台,且z型梯台的斜面上设有多个第二锁胶孔t2。

39.其中,如图2所示,第一锁胶孔t1包括椭圆孔,第二锁胶孔t2包括圆孔。

40.在本实用新型的一可选实施例中,第一锁胶孔t1为“长轴为1.5mm、短轴为0.5mm”的椭圆孔,第二锁胶孔t2为“直径为0.4mm”的圆孔。

41.如此,单个贴片式光伏旁路模块的封装工艺基本完成,mosfet芯片2的漏极和源极分别通过第一框架11裸露在外的部分(引脚)和第二框架12裸露在外的部分(引脚)对外电引出,得到附图5

‑

图6所示的贴片式光伏旁路模块,此器件为表面贴装器件,高度为1mm,且此器件背部散热面积大,主要的冷却路径是通过mosfet芯片2裸露的金属焊盘到第一框架11,封装后的散热能力较强。

42.其中,框架单元1在塑封成型后有两条引脚,即第一框架11裸露在外的部分和第二框架12裸露在外的部分,分别电引出mosfet芯片2的漏极和源极,为分辨封装后的器件极性,如图4

‑

图6所示,在第一框架11上,在非载体区域远离载体区域的一端设有半圆,该半圆对应的引脚为mosfet芯片2的漏极。

43.在本实用新型的一可选实施例中,半圆的直径为1.60mm。

44.此外,所述贴片式光伏旁路模块的完整封装工艺还包括筛选工艺、上锡工艺、切筋工艺、测试及印字工艺和包装出货,在此不再赘述。

45.综上所述,在本实用新型的贴片式光伏旁路模块的封装框架中,所述封装框架包括多个呈阵列分布的框架单元,每个框架单元对应一个贴片式光伏旁路模块的封装,能同时实现多个贴片式光伏旁路模块的封装,有效提高了生产封装效率和原材料的利用率,降低了生产成本;利用第一精压沟槽和第二精压沟槽对第一框架上的载体区域进行划分,第一精压沟槽和第二精压沟槽能起到隔绝及引流作用,可有效防止后续各个分区焊接或者点胶时的互相影响,提高了光伏模块的封装可靠性和良率;且对应贴片式光伏旁路模块产品为半包封贴片式装配,框架载体的背面为主要散热部位,封装后的散热能力较强。

46.上述实施例仅例示性说明本实用新型的原理及其功效,而非用于限制本实用新

型。任何熟悉此技术的人士皆可在不违背本实用新型的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本实用新型所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本实用新型的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1