一种半导体模块的制作方法

1.本实用新型属于半导体器件封装技术领域,具体涉及一种半导体模块。

背景技术:

2.绝缘栅双极晶体管(insulated gate bipolar transistor,igbt)自 1986 年开始正式生产并逐渐系列化以来,其封装质量及可靠性一直影响着其在工业控制,机车牵引,电力系统等大功率应用领域的使用及推广。现有电力系统,机车牵引等领域的发展对igbt的器件功率提出了更高的要求。目前大功率 igbt 的封装通常有两种形式,一种是底板绝缘模块式封装,另外一种为类似晶闸管,平板压接式封装。

3.第一种方案使用加工精度非常高的部件(通常匹配到在1μm之内),对于多芯片压力接触设备要求具有极其严格的平行度、平面度、粗糙度等公差。在物料种类繁多、要求精度高、加工量大的情况下,对供应商及厂商的加工能力、质量管控能力等提出了极大的挑战,在大面积的多芯片压力接触设备中也是同样的情况。夹持部件的严格的平行度、平面度公差公差在大的表面面积上同样变得更难实现。第二种方案存在芯片表面的应力不均匀的问题。

技术实现要素:

4.为解决现有技术中的不足,本实用新型提供一种半导体模块,采用柔性压接,芯片受力均匀,抗压能力强。

5.为达到上述目的,本实用新型所采用的技术方案是:一种半导体模块,包括管壳,所述管壳的一端与模块发射极导电体滑动连接,另一端与模块集电极导电体滑动连接;在所述模块发射极导电体和所述模块集电极导电体之间设有承压限位框,所述承压限位框的一端与所述模块集电极导电体固定连接,所述承压限位框包括多个限位单元,每个所述限位单元内依次设有集电极导电体、芯片、发射极导电体、第一导电体和弹性导电组件,所述集电极导电体上远离芯片的一端抵接在所述模块集电极导电体上,所述弹性导电组件上远离第一导电体的一端抵接在所述模块发射极导电体上。

6.进一步地,所述模块发射极导电体上设有第一凸缘,固定在所述管壳上的第一挡片搭接在所述第一凸缘上,所述第一挡片与所述模块发射极导电体滑动连接。

7.进一步地,所述模块集电极导电体上设有第二凸缘,固定在所述管壳上的第二挡片搭接在所述第二凸缘上,所述第二挡片与所述模块集电极导电体滑动连接。

8.进一步地,所述管壳的外表面设有散热板。

9.进一步地,所述限位单元包括限位框;所述限位框的中心设有通孔,所述通孔的内壁设有用于承托所述芯片和所述集电极导电体的第一台阶,以及用于承托所述发射极导电体的第二台阶。

10.进一步地,所述弹性导电组件包括导电限位管,所述导电限位管内依次设有导电片、承压体、碟簧组件和第二导电体,所述第二导电体位于所述导电限位管的开口端并与所

述导电限位管滑动连接;所述第一导电体抵接在所述第二导电体上;多个所述导电片绕所述导电限位管的轴线对称布置,每个所述导电片与若干个v形或c形导电体固定连接,多个所述v形或c形导电体固定在连接板上,所述连接板与所述第二导电体通过螺栓连接。

11.进一步地,所述弹性导电组件包括导电限位管,在所述导电限位管的开口端设有与所述导电限位管滑动连接的第二导电体,在所述导电限位管的内底面设有第一环形凸台,在所述第二导电体朝向所述导电限位管的一面设有第二环形凸台,在所述第二导电体和所述导电限位管之间设有第三导电体,所述第三导电体的两端分别设有与所述第一环形凸台和所述第二环形凸台相匹配的第一环形凹槽和第二环形凹槽;在所述第三导电体的两个端面、第一环形凹槽和第二环形凹槽内分别设有环形弹簧;在所述第三导电体和所述导电限位管之间设有碟簧组件。

12.进一步地,所述弹性导电组件包括依次连接的第二导电体、导电套筒和第三导电体,所述第二导电体设有导向套筒,碟簧组件套设在所述导向套筒上,所述第三导电体上设有第三环形凹槽和导向柱,所述导向套筒、第三环形凹槽和导向柱的轴线重合,在所述导向套筒朝向所述第三导电体的一端设有第三凸缘,所述导向柱上设有能被所述第三凸缘承托住的卡件;所述导电套筒的侧壁设有弹性结构。

13.进一步地,所述第一导电体朝向所述弹性导电组件的一侧设有与第一导电体一体成型的第一导电套筒;所述弹性导电组件包括第六导电体,第六导电体内部设有导向柱,碟簧组件套设在导向柱上,且碟簧组件一端抵接在第六导电体的内底面,另一端抵接在第一导电套筒的内底面;在第六导电体与第一导电套筒之间设置有导电网;在第六导电体上设有与第一导电套筒相匹配的第一缓冲槽;在第一导电套筒上设有与导向柱相匹配的第二缓冲槽。

14.进一步地,所述碟簧组件包括多个碟簧,相邻两个碟簧的凹面或凸面相对设置。

15.与现有技术相比,本实用新型所达到的有益效果:

16.(1)本实用新型通过依次设置的集电极导电体、芯片、发射极导电体、第一导电体和弹性导电组件,配合承压限位框的设置,实现了弹性压接并使压力均匀分散在芯片上,芯片的受力更加均匀,同时多余的压力通过承压限位框来承担,使得模块的可靠性得到提高;

17.(2)本实用新型通过合理设置弹性导电组件,通过结构设计,保证了电流传导通路的稳定和高效,提高了模块的整体抗压能力;

18.(3)本实用新型结构简单,制造方便,降低了产品的加工难度,节省了制造成本。

附图说明

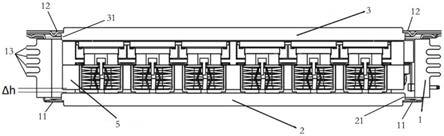

19.图1是本实用新型实施例提供的一种半导体模块的剖面结构示意图;

20.图2是本实用新型实施例提供的一种半导体模块的内部结构的剖面示意图;

21.图3是本实用新型实施例一中的弹性导电组件的剖面结构示意图;

22.图4是本实用新型实施例一中的导电片的立体结构示意图;

23.图5是图4的一种变形结构;

24.图6是本实用新型实施例二中的弹性导电组件的剖面结构示意图;

25.图7是本实用新型实施例二中的弹性导电组件中的电流方向的示意图;

26.图8是本实用新型实施例二中的环形弹簧的立体结构示意图;

27.图9是本实用新型实施例三中的弹性导电组件的剖面结构示意图;

28.图10是本实用新型实施例三中的弹性导电组件中的电流方向的示意图;

29.图11是本实用新型实施例三中的导电套筒的立体结构示意图;

30.图12是本实用新型实施例四中的弹性导电组件的剖面结构示意图;

31.图13是本实用新型实施例四中的弹性导电组件中的电流方向的示意图;

32.图14是本实用新型实施例四中的导电网的立体结构示意图。

具体实施方式

33.下面结合附图对本实用新型作进一步描述。以下实施例仅用于更加清楚地说明本实用新型的技术方案,而不能以此来限制本实用新型的保护范围。

34.需要说明的是,在本实用新型的描述中,术语“前”、“后”、“左”、“右”、“上”、“下”、“内”、“外”等指示的方位或位置关系为基于附图中所示的方位或位置关系,仅是为了便于描述本实用新型而不是要求本实用新型必须以特定的方位构造和操作,因此不能理解为对本实用新型的限制。本实用新型描述中使用的术语“前”、“后”、“左”、“右”、“上”、“下”指的是附图中的方向,术语“内”、“外”分别指的是朝向或远离特定部件几何中心的方向。

35.实施例一:

36.如图1~图5所示,一种半导体模块,包括管壳1,管壳1的一端与模块发射极导电体2滑动连接,另一端与模块集电极导电体3滑动连接;在模块发射极导电体2和模块集电极导电体3之间设有承压限位框5,承压限位框5的一端与模块集电极导电体3固定连接,另一端悬空且与模块发射极导电体2上表面的距离为δh(模块不受力时的距离),承压限位框5包括多个限位单元,每个限位单元内依次设有集电极导电体4、芯片6、发射极导电体7、第一导电体8和弹性导电组件,集电极导电体4上远离芯片6的一端抵接在模块集电极导电体3上,弹性导电组件上远离第一导电体8的一端抵接在模块发射极导电体2上。

37.模块发射极导电体2上设有第一凸缘21,固定在管壳1上的第一挡片11搭接在第一凸缘21上,第一挡片11与模块发射极导电体2滑动连接。模块集电极导电体3上设有第二凸缘31,固定在管壳1上的第二挡片12搭接在第二凸缘31上,第二挡片31与模块集电极导电体3滑动连接。模块不受力时,集电极导电体4、芯片6、发射极导电体7和第一导电体8在弹性导电组件的作用下,共同将模块集电极导电体3和模块发射极导电体2推向相反的方向,此时,承压限位框5悬空的一端与模块发射极导电体2的上表面的距离为δh;模块工作时,模块顶部与底部的夹持装置对模块施加压力,模块集电极导电体3和模块发射极导电体2受到相对的力的挤压,弹性导电组件压缩,压缩行程为δh时,为模块的阈值负载,电流方向如图3中箭头所示,芯片6正、反面分别与发射极导电体7和集电极导电体4相连接,从模块集电极导电体3流向模块发射极导电体2。当夹持装置施加的压力超过阈值负载,则该部分负载由承压限位框5承担。本实施例中,在管壳1的外表面设有散热板13,散热板13可以增加管壳1的散热面积,提高模块的散热效率。

38.限位单元包括限位框51,限位框51的中心设有通孔,通孔的内壁设有用于承托芯片6和集电极导电体4的第一台阶511,用于承托发射极导电体7的第二台阶512。

39.弹性导电组件包括导电限位管913,导电限位管913内依次设有导电片915、承压体914、碟簧组件912和第二导电体911,第二导电体911位于导电限位管913的开口端并与导电

限位管913滑动连接;第一导电体8抵接在第二导电体911上;4个导电片915绕导电限位管913的轴线对称布置,每个导电片915与一个v形导电体9151固定连接,4个v形导电体9151固定在连接板9152上,连接板9152与第二导电体911通过螺栓连接;本实施例中的v形导电体9151也可以采用c形等其他类似形状的导电体,且每个导电片915均可以与若干个v形或c形导电体固定连接,多个v形或c形导电体固定在连接板9152上,连接板9152与第二导电体911通过螺栓连接。在本实施例中,导电片915、v形导电体9151和连接板9152由一块金属板经裁切、折弯后一体成型,可以减小通路电阻,降低电流损耗。安装时,先将承压体914和碟簧组件912穿过4个v形导电体9151围成的回转体,压在导电片915上,再通过螺钉916配合放松垫圈917、垫片918、螺母919将连接板9152与第二导电体911固定,然后整体放入导电限位管913内,导电限位管913起导电、导向、限位作用;工作时,外部施加的压力使得导电片915与导电限位管913紧密压接接触,电流的传导方向如图3所示,电流从模块集电极导电体3流入,经由集电极导电体4、芯片6、发射极导电体7、第一导电体8、第二导电体911、连接板9152、4个v形导电体9151、4个导电片915和导电限位管913,最终由模块发射极导电体2流出。本实施例中,v形导电体9151的“v”形结构使得v形导电体9151可以随着压缩过程同步变形,保证了电传导的连续性和稳定性,采用4个v形导电体9151对称布置围成的回转体的结构,保证了整体结构的稳定性,同时也保证了电流传导的稳定性。导电片915和v形导电体9151的数量越多,电阻越小,电流通路越顺畅,图5可以看做是本实施例采用的图4中的结构的一个变形,图5中,导电片915变成了一个环形,v形导电体9151变成了一个完整的回转体。

40.本实施例中,第一导电体8的中心设有可以容纳螺钉916的头部的通孔,作为一种改进,可以在通孔内壁设置压接凸缘,将第一导电体8、第二导电体911和连接板9152连接成一个整体,可以进一步提高力传递和电传导的稳定性。碟簧组件912包括多个碟簧,相邻两个碟簧的凹面或凸面相对设置,充分发挥碟簧的弹性变形能力。

41.本实施例通过依次设置的集电极导电体4、芯片6、发射极导电体7、第一导电体8和弹性导电组件,配合承压限位框的设置,实现了柔性压接并使压力均匀分散在芯片6上,芯片6的受力更加均匀,模块的抗压能力得到提高;同时,导电片915排布在芯片发射极的正下方,使得散热路径更短,热阻更小,可进一步提高模块的散热能力,提升模块性能及使用寿命。

42.实施例二:

43.如图6~图8所示,本实施例与实施例一的区别在于弹性导电组件的差异,本实施例中,弹性导电组件包括导电限位管913,在导电限位管913的开口端设有与导电限位管913滑动连接的第二导电体911,在导电限位管913的内底面设有第一环形凸台9231,在第二导电体911朝向导电限位管913的一面设有第二环形凸台9211,在第二导电体911和导电限位管913之间设有第三导电体924,第三导电体924的两端分别设有与第一环形凸台9231和第二环形凸台9211相匹配的第一环形凹槽9241和第二环形凹槽9242;在第三导电体924的两个端面、第一环形凹槽9241和第二环形凹槽9242内分别设有环形弹簧925;在第三导电体924和导电限位管913之间设有碟簧组件912。本实施例中,电流方向如图7中箭头所示,电流从模块集电极导电体3流入,经由集电极导电体4、芯片6、发射极导电体7、第一导电体8、第二导电体911、环形弹簧925、第三导电体924、环形弹簧925、导电限位管913,最终由模块发射极导电体2流出。本实施例中,第三导电体924具有导向、导电作用,同时力的传导更稳定;工

作时,外部施加的压力使得碟簧组件912、位于第三导电体924与导电限位管913之间和第三导电体924与第二导电体911之间的环形弹簧925发生形变,外力越大,环形弹簧925的形变越大,一方面提高了力的传导的稳定性,提高了模块的抗压能力,另一方面变形导致接触面积增加,电流路径也同时增加,电阻也更小,同时,环形弹簧925排布在芯片发射极的正下方,使得散热路径更短,热阻更小,可进一步提高模块的散热能力,提升模块性能及使用寿命。

44.实施例三:

45.如图9~图11所示,本实施例与实施例一和实施例二的区别在于弹性导电组件的差异,本实施例中,弹性导电组件包括依次连接的第四导电体931、导电套筒932和第五导电体933,第四导电体931设有导向套筒9311,碟簧组件912套设在导向套筒9311上,第五导电体933上设有第三环形凹槽9331和导向柱9332,导向套筒9311、第三环形凹槽9331和导向柱9332的轴线重合,在导向套筒9311朝向第五导电体933的一端设有第三凸缘9312,导向柱9332上设有能被第三凸缘9312承托住的卡件9333;导电套筒932的侧壁设有弹性结构。导电套筒932底部设有通孔,安装时,先将导电套筒932套设在导向柱9332上;然后将碟簧组件912套设在导向套筒9311上,最后将导向套筒9311套设在导向柱9332上,并将卡件9333卡在导向柱9332上。工作时,外部施加的压力通过第四导电体931传递至碟簧组件912,碟簧组件912发生形变,将导电套筒932压紧在第四导电体931和第五导电体933之间,由于导电套筒932的侧壁的纵向剖面为“v”形结构,具有产生弹性变形的能力,可以保证在工作过程中,电传导的连续性和稳定性。本实施例中的电流方向如图10所示,电流从模块集电极导电体3流入,经由集电极导电体4、芯片6、发射极导电体7、第一导电体8、第四导电体931、导电套筒932、第五导电体933,最终由模块发射极导电体2流出。本实施例中,导向套筒9311具有导向作用,导电套筒932具有导向、导电作用,提高了模块的力传导的稳定性,电传导的连续性和稳定性,同时具有更短的散热路径,热阻更小,可进一步提高模块的散热能力,提升模块性能及使用寿命。

46.实施例四:

47.如图12~图14所示。本实施例与实施例一~三的区别在于弹性导电组件的差异,同时集电极导电体4、芯片6、发射极导电体7、限位框51的定义与前述三个实施例完全相同。本实施例中,第一导电体8朝向弹性导电组件的一侧设有与第一导电体8一体成型的第一导电套筒81;弹性导电组件包括第六导电体941,第六导电体941内部设有导向柱9411,碟簧组件912套设在导向柱9411上,且碟簧组件912一端抵接在第六导电体941的内底面,另一端抵接在第一导电套筒81的内底面;在第六导电体941与第一导电套筒81之间设置有导电网10;在第六导电体941上设有与第一导电套筒81相匹配的第一缓冲槽9412;在第一导电套筒81上设有与导向柱9411相匹配的第二缓冲槽82。安装时,先将导电网10放入第六导电体941,再将碟簧组件912置于导向柱9411上,最后将第一导电套筒81压在碟簧组件912上。工作时,外部施加的压力通过第一导电体8和第一导电套筒81传递至碟簧组件912上,碟簧组件912在第一导电体8与第六导电体941的挤压下发生形变;在碟簧组件912被压缩过程中,第一缓冲槽9412和第二缓冲槽82可以防止第一导电套筒81与第六导电体941的内底面、导向柱9411与第一导电套筒81的内底面发生刚性接触,从而出现部件损坏以及限制碟簧组件912的压缩行程进而影响工作精度等情况的出现。本实施例中的电流方向如图13所示,电流从模块

集电极导电体流入,经由集电极导电体、芯片、发射极导电体、第一导电体8、第一导电套筒81、导电网10、第六导电体941,最终由模块发射极导电体流出。本实施例中,导电网10可以随着压缩过程同步变形,导电网10的内、外表面分别与第一导电套筒81、第六导电体941紧密接触,网状结构在满足导电通路的同时增加了导电网10的变形能力,保证了电传导的连续性和稳定性。在第六导电体941的内壁面朝向第一导电体8的一端设有第四凸缘9413,同时第一缓冲槽9412与第六导电体941的内壁面之间形成了第五凸缘9414;第四凸缘9413和第五凸缘9414限定了导电网10的运动及变形范围,可以在碟簧组件912变形过程中,防止导电网10的变形、运动超出预定范围而发生损坏的问题。

48.作为本实施例的一种变形设计,本实施例中导电网10和碟簧组件912的位置可以互换,即采用直径较小的导电网10安装于现在碟簧组件912所在位置,采用直径较大的碟簧组件912安装于现在导电网10所在位置,其余相关部件的形状、尺寸做出适应性调整即可。这样调换后,一方面可以缩短电流的导通路径,增加电流密度;另一方面可以缩小导电网10的形状尺寸,降低材料成本和制造难度。

49.实施例五:

50.基于实施例一至四所述的半导体模块,本实施例提供一种半导体设备,该设备配置有实施例一至四所述的任一种半导体模块。

51.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1