一种带加热功能的高强度电池模组的制作方法

一种带加热功能的高强度电池模组

【技术领域】

1.本实用新型属于锂电池技术领域,特别是涉及一种带加热功能的高强度电池模组。

背景技术:

2.当前社会对绿色能源发展的要求越来越高,各种储能器件被广泛应用在各个领域。近年来,应用发展较快的当属电池技术。其中,方形锂电池作为充电电池被广泛应用于各种用电产品中,如电子设备、电动工具等,甚至电动汽车中也有不少使用电池的产品。

3.传统方形电芯模组的外部都是采用铝合金激光焊接成一个整体,不方便拆卸,且前期需要投入激光焊接设备,仅一台激光焊接设备上百万,将众多有锂电梦想的小企业拒之门外。另外激光焊接存在虚焊的风险,极大地降低了模组的强度和安全性。且现有的电芯模组在低温状态下不能进行大电流充放电,导致低温下充电缓慢。

4.因此,有必要提供一种新的带加热功能的高强度电池模组来解决上述问题。

技术实现要素:

5.本实用新型的主要目的在于提供一种带加热功能的高强度电池模组,大大提高了电池模组的机械强度和安全性,且解决了锂电池低温下不能进行大电流充放电的问题,还实现了轻量化设计。

6.本实用新型通过如下技术方案实现上述目的:一种带加热功能的高强度电池模组,其包括围绕形成一个收纳仓的电池框、设置在所述收纳仓内的电芯模组;所述电池框整体为铝合金盒体结构且包括通过铆钉或螺钉拼装在一起的左侧板、右侧板以及前后端板;所述左侧板的内侧表面粘贴有与所述电芯模组表面相贴的硅胶加热片,所述硅胶加热片与电加热控制模组电连接。

7.进一步的,所述左侧板与所述右侧板的底部水平向内弯折形成支撑所述电芯模组的底托板,支托住所述电芯模组底部。

8.进一步的,所述右侧板与所述电芯模组之间设置有隔离所述电芯模组与所述右侧板的侧板绝缘片;所述前后端板与所述电芯模组之间设置有隔离所述电芯模组与所述前后端板的端板绝缘片。

9.进一步的,所述侧板绝缘片与所述端板绝缘片为pp绝缘板。

10.进一步的,所述前后端板的四周边缘向外翻折形成有翻边。

11.进一步的,所述左侧板和所述右侧板的前后两个边缘设置有若干第一安装孔,所述翻边的左右侧板面上间隔设置有若干与所述第一安装孔一一对应的第二安装孔,用于与所述左侧板和所述右侧板通过螺丝或铆钉进行连接。

12.进一步的,所述翻边的下部板面上设置有开口朝外的腰型安装孔。

13.进一步的,所述电芯模组的上表面设置有集成盖板,所述集成盖板上设置有一根压条;所述压条的两端向下延伸设置有与所述前后端板连接的连接耳。

14.进一步的,所述翻边顶部板面上设置有第三安装孔,所述连接耳上设置有与所述第三安装孔一一对应的第四安装孔,所述连接耳与所述前后端部通过铆钉或螺丝连接在一起。

15.进一步的,所述收纳仓与所述电芯模组仿形;所述电芯模组的顶部突出所述收纳仓顶部。

16.与现有技术相比,本实用新型一种带加热功能的高强度电池模组的有益效果在于:通过采用铝合金挡板和铆钉或螺钉组装形成电池框结构,并在上部设置压条,再将压条与电池框整体铆钉或螺钉连接,将电芯模组形成一个整体结构,大大提高了电池模组的整体强度和安全性,且安拆方便,便于维修;在电池框的内壁表面粘贴硅胶加热板,配合温度检测来控制加热板的启停,有效的解决了电池在低温状态下无法进行大电流充放电的问题;电池模组的框架整体采用铝合金材质,减轻了重量,实现了轻量化设计;电池框内壁与电芯模组之间采用绝缘片进行绝缘隔离,提高了电池模组的安全性。

【附图说明】

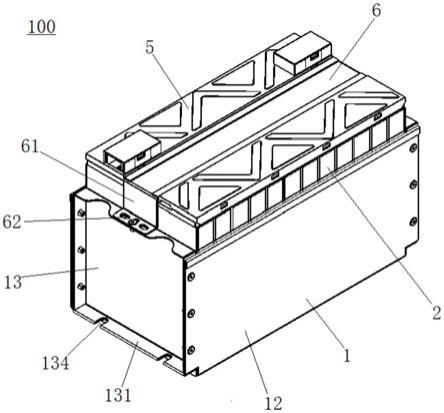

17.图1为本实用新型实施例的立体结构示意图;

18.图2为本实用新型实施例的爆炸结构示意图;

19.图中数字表示:

20.100带加热功能的高强度电池模组;

21.1电池框,11左侧板,111第一安装孔,12右侧板,13前后端板,131翻边,132第二安装孔,133第三安装孔,134腰型安装孔,14底托板,15硅胶加热片;2电芯模组;3侧板绝缘片;4端板绝缘片;5集成盖板;6压条,61连接耳,62第四安装孔;7铆钉。

【具体实施方式】

22.实施例一:

23.如图1、图2所示,本实施例为一种带加热功能的高强度电池模组100,其包括围绕形成一个收纳仓的电池框1、设置在收纳仓内的电芯模组2。

24.电池框1整体为铝合金盒体结构且包括通过铆钉7或螺钉拼装在一起的左侧板11、右侧板12以及前后端板13。左侧板11与右侧板12的底部水平向内弯折形成支撑电芯模组2的底托板14,支托住电芯模组2底部。左侧板11的内侧表面粘贴有与电芯模组2表面相贴的硅胶加热片15。硅胶加热片15与电加热控制模组(图中为表示)电连接。电加热控制模组可设置在电池管理系统中。

25.右侧板12与电芯模组2之间设置有隔离电芯模组2与右侧板12的侧板绝缘片3。前后端板13与电芯模组2之间设置有隔离电芯模组2与前后端板13的端板绝缘片4。侧板绝缘片3与端板绝缘片4为pp绝缘板,防止电芯模组2与周边的电池框1内壁表面电连接发生短路。

26.硅胶加热片15通过3m胶粘贴在左侧板11的内侧表面与左侧板11形成一个整体,使得硅胶加热片15能够与电芯模组2对应表面紧紧的贴合,提高热传导效率。

27.左侧板11和右侧板12的前后两个边缘设置有若干第一安装孔111,前后端板13的四周边缘向外翻折形成有翻边131,翻边131的左右侧板面上间隔设置有若干与第一安装孔

111一一对应的第二安装孔132,用于与左侧板11和右侧板12通过螺丝或铆钉进行连接。

28.翻边131顶部板面上设置有第三安装孔133。

29.翻边131的下部板面上设置有开口朝外的腰型安装孔134。

30.电芯模组2的上表面设置有集成盖板5,集成盖板5主要用于实现电芯的串联或并联,并采集电芯的电压、温度、电流等指标。集成盖板5上设置有一根压条6;压条6的下表面贴附压制在集成盖板5的上表面上,且两端向下延伸设置有与前后端板13连接的连接耳61。连接耳61上设置有与第三安装孔133一一对应的第四安装孔62,连接耳61与前后端部13通过铆钉或螺丝连接在一起。

31.收纳仓与电芯模组2仿形且电芯模组2顶部突出收纳仓顶部,当电芯模组2中某个电芯发生故障时,可方便将该电芯从收纳仓中取出,便于安拆维修。

32.在装配时,可围绕电芯模组2将左侧板11、右侧板12以及前后端板13组装在一起,形成一个盒体结构并围绕形成收纳仓,电芯模组2位于收纳仓内;然后将集成盖板5装配在电芯模组2的上表面,再将压条6压制在集成盖板5上并在两端利用铆钉或螺丝将压条6与前后端板13固定在一起,这样电芯模组2的六个自由度就全部被限制了,形成了一个整体模块,最后,通过前后端板13底部的腰型安装孔134,将该整体模块通过连接螺栓固定到电池箱体上,完成安装。

33.本实施例一种带加热功能的高强度电池模组100,通过采用铝合金挡板和铆钉或螺钉组装形成电池框结构,并在上部设置压条,再将压条与电池框整体铆钉或螺钉连接,将电芯模组形成一个整体结构,大大提高了电池模组的整体强度和安全性,且安拆方便,便于维修;在电池框的内壁表面粘贴硅胶加热板,配合温度检测来控制加热板的启停,有效的解决了电池在低温状态下无法进行大电流充放电的问题;电池模组的框架整体采用铝合金材质,减轻了重量,实现了轻量化设计;电池框内壁与电芯模组之间采用绝缘片进行绝缘隔离,提高了电池模组的安全性。

34.以上所述的仅是本实用新型的一些实施方式。对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1