一种便于长条形裸电芯入壳的封装入壳结构的制作方法

1.本发明属于电池技术领域,具体涉及一种便于长条形裸电芯入壳的封装入壳结构。

背景技术:

2.随着新能源汽车的飞速发展,行业内对电池的能量密度、成本、安全等要求也愈加迫切。电池尺寸的增大,可以明显的减少非活性物质的用量,进而极大的提升电池的能量密度与成本。随着比亚迪“刀片电池”的横空出世,人们对这种薄而长电池有了更深的理解,这种薄结构不仅节省了空间,也提升了电池的散热能力。但是这种长的电池结构也带来了弊端,电池长则会导致裸电芯入壳行程大大增加,加剧了裸电芯与外壳的挤压摩擦破坏裸电芯表面的风险,裸电芯也更容易变形,工艺难度也进一步增加。

技术实现要素:

3.为了克服上述技术问题的缺陷,本发明提供了一种便于长条形裸电芯入壳的封装入壳结构。

4.其技术方案为:

5.一种便于长条形裸电芯入壳的封装入壳结构,包括外壳本体和裸电芯,所述裸电芯置于外壳本体内,所述外壳本体为分体式结构,包括壳体一和壳体二,所述分体式结构是指沿裸电芯的长度方向切分将外壳本体分为壳体一和壳体二两部分的结构,所述壳体一与壳体二为相互对称的对称式结构或相互不对称的非对称式结构。

6.优选的,当所述壳体一与壳体二为对称式结构时,所述壳体一、壳体二的截面均为u形,或均为l形,或均为半圆形,或均为边数大于四的多边形的一半的形状,该截面为与外壳本体长度方向垂直的截面。

7.优选的,当所述壳体一与壳体二为非对称式结构时,所述壳体一的截面为u形,壳体二为平直的板状。

8.优选的,当所述壳体一的截面为u形,壳体二为平直的板状时,所述壳体二的内侧的两长边边缘设置有凹槽线,所述壳体一恰好支撑在所述凹槽线内。

9.优选的,所述壳体一和壳体二的内壁上均设置有两块间隔设置的插板,壳体一上的两块插板与壳体二上的两块插板相对。

10.优选的,所述插板的顶端设置有t字形结构,t字形结构设置在外壳本体壁内,所述插板与所述t字形结构可拆卸连接。

11.优选的,所述壳体一和壳体二之间相结合的面通过胶粘或焊接或卡扣连接或铆接或热封的方式固定连接,壳体一和壳体二之间相结合处密封。

12.优选的,所述焊接为激光焊接、冷焊或超声焊。

13.优选的,所述壳体一和壳体二均采用金属材料或者均采用塑料制成。

14.优选的,所述的外壳本体厚度为0.01mm~1.5mm。

15.优选的,外壳本体选用金属材料时,壳体一和壳体二之间的连接方式可选择通过胶粘、激光焊接、冷焊、超声焊、卡扣连接等;外壳本体选用塑料材料时,壳体一和壳体二之间的连接方式可选择通过胶粘、热封、卡扣连接等。

16.本发明的有益效果为:通过将外壳本体分离成壳体一和壳体二两部分,使本发明在入壳工序时,可以将壳体一和壳体二直接盖合在裸电芯上,然后通过焊接等方式将外壳本体封装起来,明显降低了裸电芯入壳的难度,避免了传统入壳工序中要将长条的裸电芯沿长度方向送入外壳本体而导致行程过长、裸电芯与外壳的挤压摩擦严重的问题,提升了产品的安全可靠性。本发明的设计,入壳行程短,大大降低了裸电芯摩擦与挤压变形导致外表面受损的风险,工艺难度也相对较低,另外,可以使外壳本体厚度可控,可做到更薄,厚度可达到0.01mm,可提升了内部空间与减重。本发明外壳还可以适用在半固态或固态电池、锂硫电池、锂空气电池等,不限于卷绕也可是叠片等其他形式的电池。本发明的插板设计,可以在外壳本体内形成限位,使外壳本体适应与外壳本体原本不适配的其他形状、大小的裸电芯,如此可适应生产需求;t形可拆卸结构的设计,方便插板固定在外壳本体上。

附图说明

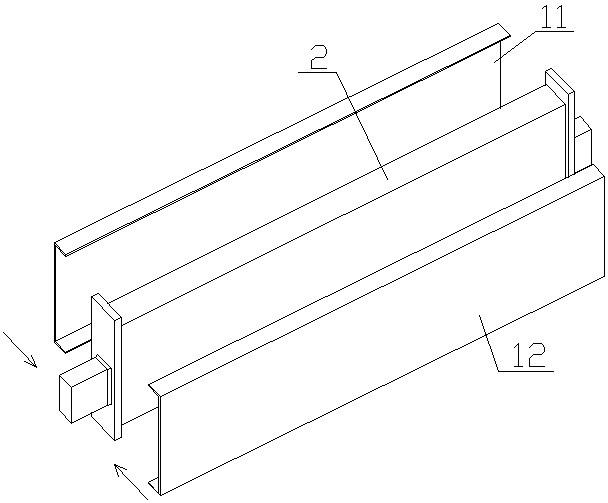

17.图1为本发明实施例1的结构示意图;

18.图2为图1的拆分示意图;

19.图3为本发明实施例2的结构示意图;

20.图4为图3的拆分示意图;

21.图5为本发明实施例3外壳本体的结构示意图;

22.图6为本发明实施例4的结构示意图(省略了顶盖);

23.图7为图6中a部分放大图;

24.图8为本发明实施例5外壳本体的结构示意图;

25.图9为本发明实施例6的结构示意图(省略了顶盖);

26.图10为本发明实施例7外壳本体的结构示意图;

27.图11为图10中b部分放大图;

28.图12为本发明实施例8的结构示意图;

29.图13为卡扣连接的结构示意图;

30.其中:1、外壳本体,11、壳体一,12、壳体二,2、裸电芯,3、插板,30、限位腔,4、垫块。

具体实施方式

31.下面结合附图进一步描述本发明的实施例。须知,电池从正负极柱的设置上可分为两种,一种是正负极柱位于电池的同一端,另一种则是正负极柱分别位于电池的两端的顶盖上。这些不是本发明的改进之处,因此不作详述。

32.实施例1

33.如图1和图2所示,本实施例提供一种便于长条形裸电芯入壳的封装入壳结构,包括外壳本体1和裸电芯2,所述裸电芯2置于外壳本体1内,所述外壳本体1为分体式结构,包括壳体一11和壳体二12,所述分体式结构是指沿裸电芯的长度方向切分将外壳本体分为壳体一和壳体二两部分的结构,本发明中,所述的切分并不是指由“切”或“割”分离出来,其只

是为了方便描述壳体一和壳体二的分离形态。所述壳体一与壳体二可以为相互对称的对称式结构或相互不对称的非对称式结构,本实施例为前者。

34.在图1和图2中,裸电芯2左右两端为预先连接的盖板,所述壳体一11、壳体二12和顶盖一起包裹所述裸电芯。本发明在入壳工序中,可先将裸电芯的与盖板预先连接,再将带有盖板的裸电芯与外壳本体放入到工位中进行入壳。可先将裸电芯置于壳体一或壳体二内,再盖合另一个壳体,或者壳体一和壳体二两者相对移动一起盖合在裸电芯上,之后用焊接等方式密封连接即可。

35.在本实施例中,外壳本体1整体上为矩形的管状,其截面面为矩形,壳体一11和壳体二12分为相对称两半,所述壳体一、壳体二的截面均为u形,该截面为与外壳本体长度方向垂直的截面。如图1所示,壳体一与壳体二相连接的连接线位于外壳本体相对较窄的两侧面上,且为直线,沿外壳本体长度方向设置在侧面的中心处。

36.所述的外壳本体厚度优选为0.01mm~1.5mm。

37.实施例2

38.如图3和图4所示,与实施例1不同的是,本实施例壳体一11和壳体二12连接之处所形成的连接线位于外壳本体1相对较宽的侧面上,连接线为直线,沿外壳本体长度方向设置在侧面的中心处。

39.外壳本体选用金属材料,壳体一和壳体二之间的连接方式可通过胶粘、激光焊接、冷焊、超声焊、卡扣连接等。

40.实施例3

41.如图5所示,与实施例1不同的是,本实施例的壳体一、壳体二的截面均为l形,所述连接线位于两相邻面的相接处。

42.实施例4

43.如图6和图7所示,与实施例1不同的是,本实施例的外壳本体为圆管状结构,壳体一11、壳体二12的截面均为半圆形,两条连接线相对设置。所述壳体一和壳体二的内壁上均设置有两块间隔设置的插板3,形成限位腔30。壳体一11上的两块插板3与壳体二12上的两块插板相对,所述插板3的顶端设置有t字形结构,t字形结构设置在外壳本体壁内,所述插板与所述t字形结构可拆卸连接。两块插板3之间设置有垫块4,在图6中,为了标注的清晰,省略了标注限位腔30的部位的垫块4。

44.本实施例,可将符合限位腔形状、大小的裸电芯2安置在插板3之间,垫块4可使裸电芯与外壳本体1的内壁贴合,保证裸电芯安置稳定。

45.本实施例外壳本体选用塑料材料,壳体一和壳体二之间的连接方式可选择通过胶粘、热封、卡扣连接等。

46.实施例5

47.如图8所示,与实施例4不同的是,本实施例的外壳本体为多边形管状结构,壳体一、壳体二的截面均为正六边形的一半。其中一条连接线位于六边形一条边的中心处,另一条连接线位于该条边所对的两条边的相接处。

48.实施例6

49.如图9所示,与实施例5不同的是,本实施例的两条连接线分别位于图中六边形两个相对的顶角上。

50.实施例7

51.如图10和图11所示,与实施例1不同的是,本实施例的壳体一11和壳体二12的形状不相同,两者呈非对称状构成所述外壳本体。其中,所述壳体一的截面为u形,壳体二为平直的板状。

52.为了使壳体一、壳体二之间位置可以实现快速、准确的定位,所述壳体二的内侧的两长边边缘设置有凹槽线,所述壳体一恰好支撑在所述凹槽线内。

53.实施例8

54.如图12所示,本实施例提供一种便于长条形裸电芯入壳的封装入壳结构,包括外壳本体1和裸电芯2,所述裸电芯2置于外壳本体1内,所述外壳本体1为分体式结构,包括壳体一11和壳体二12,所述分体式结构是指沿裸电芯的长度方向切分将外壳本体分为壳体一和壳体二两部分的结构。

55.在图12中,裸电芯2只在右侧的盖板,盖板上设置有正极柱和负极柱。所述壳体一11和壳体二12构成的外壳本体1为一端开口的容器。在本实施例中,外壳本体1整体上为一端开口的矩形盒状,其截面面为矩形,壳体一11和壳体二12分为相对称两半,壳体一11、壳体二12的截面均为u形,该截面为与外壳本体1长度方向垂直的截面。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1