一种绞合型复合芯导线的制作方法

1.本实用新型属于复合芯导线技术领域,具体涉及一种绞合型复合芯导线。

背景技术:

2.碳纤维复合导线具有重量轻、线损低、强度大、耐腐蚀、耐高温及与环境亲和等优势,相比传统的钢芯铝绞线能明显提高传输容量。目前,应用较广的单根碳纤维复合导线受限于结构和材料本身,比钢芯铝绞线的弯曲直径大,在实际施工过程中,极易因施工不规范而产生锐角弯折,从而损伤,导致整根断裂问题,易出现安全事故。目前相对较成熟的绞合型复合芯,采用浸胶

‑

包丝

‑

绞合

‑

固化工艺制备而成,但由于最终固化成型时没有模具与该复合芯接触,从而导致复合芯尺寸偏差较大,在与压接型金具连接时,由于尺寸偏差,会导致压缩比发生波动,从而产生压缩不足或者过压现象,从而对线路的运行产生隐患,而且无检测功能,实用性有待改善。

技术实现要素:

3.为解决现有技术中的问题,本实用新型的目的在于提供一种绞合型复合芯导线。

4.为实现上述目的,达到上述技术效果,本实用新型采用的技术方案为:

5.一种绞合型复合芯导线,包括由外至内依次设置的第一绞合导体层、第二绞合导体层及由若干根纤维复合芯和光纤芯绞合而成的绞合复合芯,所述第二绞合导体层与绞合复合芯之间设置至少一层隔离层,纤维复合芯之间以及纤维复合芯与光纤芯之间的间隙内填充弹性胶体物。

6.进一步的,所有隔离层的厚度之和不大于0.25mm,隔离层之间设置防水胶层。

7.进一步的,所述防水胶层的厚度不大于0.05mm。

8.进一步的,所述光纤芯设有一根,所述纤维复合芯设有至少六根,其中一根纤维复合芯设置于绞合复合芯的中心位置,余下的至少五根纤维复合芯与光纤芯绕位于绞合复合芯中心位置的纤维复合芯外围顺序排布并绞合。

9.进一步的,所述光纤芯包括若干根光纤线芯和包覆于光纤线芯外部的光纤外护,所述光纤外护呈椭圆形结构。

10.进一步的,所述光纤外护内部填充有若干个弹性受力体,所述弹性受力体与光纤线芯不接触,所述光纤外护外部设置屏蔽层。

11.与现有技术相比,本实用新型的有益效果为:

12.本实用新型公开了一种绞合型复合芯导线,包括由外至内依次设置的第一绞合导体层、第二绞合导体层及由若干根纤维复合芯和光纤芯绞合而成的绞合复合芯,第二绞合导体层与绞合复合芯之间设置至少一层隔离层,纤维复合芯之间以及纤维复合芯与光纤芯之间的间隙内填充弹性胶体物。本实用新型提供的绞合型复合芯导线,解决了现有单根碳纤维复合芯导线和绞合型复合芯导线存在的问题,整体结构简单,强度大,不易断裂,使用安全性高,防水性能优良,光纤芯不仅可作为通讯线进行使用,而且可作为检测单元,检测

线路运行过程中的张力变化及是否复合芯发生损伤,更好地保证线路的运行安全;通过填充胶体物和隔离层的使用,使得导线在切断时各纤维复合芯和光纤芯保持在原位不动,同时胶体物的使用避免了芯棒握持时出现应力集中,隔离层可隔离复合芯与外部导体的直接接触,避免产生电化学腐蚀;整体结构稳固性高,导电率高,载流量大,线路损耗低,经济价值高,适合工业化推广使用。

附图说明

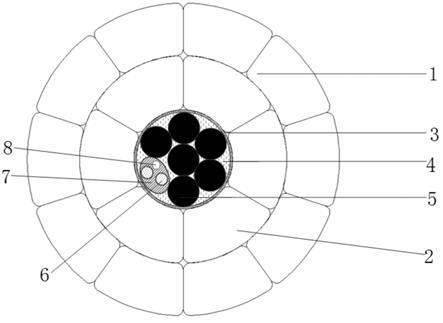

13.图1为本实用新型的结构示意图;

具体实施方式

14.下面对本实用新型的实施例进行详细阐述,以使本实用新型的优点和特征能更易于被本领域技术人员理解,从而对本实用新型的保护范围做出更为清楚明确的界定。

15.如图1所示,一种绞合型复合芯导线,包括由外至内依次设置的第一绞合导体层1、第二绞合导体层2及由若干根纤维复合芯5和光纤芯绞合而成的绞合复合芯,绞合复合芯按1+6、1+6+12等排列方式绞合而成,第二绞合导体层2与绞合复合芯之间设置至少一层隔离层3,纤维复合芯5之间以及纤维复合芯5与光纤芯之间的间隙内填充弹性胶体物4,光纤芯不仅可作为通讯线使用,而且具有检测功能,用于检测线路运行过程中的张力变化及是否复合芯发生损伤,更好地保证线路的运行安全。

16.第一绞合导体层1和第二绞合导体层2均可采用耐热铝合金、软铝、硬铝、半硬铝、高强度铝合金、中强度铝合金等,其形状可以为圆线或型线。

17.隔离层3可以采用绕包、纵包等形式,所有隔离层3的厚度之和不大于0.25mm,以减少受力时的变形量,隔离层3具有良好的防水性能,不易受潮或进水,在实际环境中可避免外部导体层与内部的绞合复合芯形成电化学通路,提高使用安全性。需要注意的是,隔离层3采用绕包或纵包形式时,需要采用高温下能够粘结密封的带材,如铝塑复合带、聚酰亚胺带等,带材需要具备耐高温120℃以上的特性。隔离层3还具有保证内部绞合复合芯保持其应有位置的作用,在切断时,各单根纤维复合芯5和光纤芯保持在原位,提高结构稳固性。

18.还需要注意的是,若设置多层隔离层3时,隔离层3之间需设置防水胶层,防水胶层的厚度不大于0.05mm,确保各隔离层3之间能够相互粘结牢固。

19.弹性胶体物4为能够在常温下保持较大粘度又能够在高温下成型为弹性体的物质,将弹性胶体物4紧密填充于纤维复合芯5之间及纤维复合芯5与光纤芯之间的间隙内再包覆隔离层3后能够形成圆整结构,使得导线受到径向力的同时,能够均匀分担至各根纤维复合芯5上,避免某一点或几点出现应力集中。

20.作为具体的一种实施方式,弹性胶体物4由甲基苯基有机硅树脂(固含量≥50%)、甲基硅油、硅烷偶联剂、dcbp、蒙脱土、白炭黑按40

‑

50:50

‑

60:0.5

‑

2:0.5

‑

2:3

‑

15:15

‑

30的重量比组成。

21.光纤芯设有一根,纤维复合芯5设有至少六根,其中一根纤维复合芯5设置于绞合复合芯的中心位置,余下的至少五根纤维复合芯5与光纤芯绕位于绞合复合芯中心位置的纤维复合芯5外围顺序排布并按1+6、1+6+12等排列方式绞合。

22.纤维复合芯5由增强纤维与热固性树脂制成,增强纤维可以是单一纤维,也可以是

多种纤维构成的混杂纤维。

23.光纤芯包括若干根光纤线芯6和包覆于光纤线芯6外部的光纤外护7,光纤外护7呈椭圆形结构,光纤外护7内部填充有若干个截面呈圆形或椭圆形的弹性受力体8,弹性受力体8与光纤线芯6不接触,便于降低光纤芯的受力,降低磨损率,光纤外护7外部设置厚度不大于0.3mm的屏蔽层,光纤外护7与屏蔽层之间设置厚度不大于0.4mm的防水层,屏蔽层采用导电橡胶制成,可检测光纤芯是否损坏等,还可降低信号干扰,提高信号传输的准确性,防水性能好。

24.一种绞合型复合芯导线的生产工艺,包括以下步骤:

25.步骤(1)、增强纤维通过浸胶、固化后,通过拉挤工艺成型为单根纤维复合芯5;制备若干根光纤线芯6和若干个弹性受力体8,随后在外部挤包光纤外护7,形成光纤芯;

26.步骤(2)、若干根纤维复合芯5与一根光纤芯按1+6或1+6+12等排列方式绞合成为绞合复合芯;

27.步骤(3)、绞合复合芯进行紧密涂覆填充预先配置好的弹性胶体物4,刮除多余的弹性胶体物4,此时弹性胶体物4处于非固化状态或半固化状态;

28.步骤(4)、在步骤(3)所得半成品外部制备具有防水性能的隔离层3;

29.步骤(5)、在具有隔离层3的绞合复合芯外面同心绞合铝或铝合金导体,依次形成第一绞合导体层1、第二绞合导体层2,最终得到所需绞合型复合芯导线。

30.步骤(4)中,采用如下步骤形成隔离层3:

31.绕包或纵包包带,形成隔离层3,然后进行加热,使得包带粘结密封,同时弹性胶体物4固化;

32.绕包或纵包隔离层3与绞合复合芯的绞合宜同步进行,防止弹性胶体物4出现溢流,且可进行多层带材隔离,但需保证各带材之间互相之间粘结牢固。

33.步骤(5)中,绞合复合芯的同心绞合过程采用退扭绞线设备,并进行防护,避免绞合复合芯擦伤或过扭损伤。

34.本实用新型未具体描述的部分采用现有技术即可,在此不做赘述。

35.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1