一种对负极极片进行覆锂的装置的制作方法

1.本实用新型属于电池技术领域,尤其涉及一种对负极极片进行覆锂的装置。

背景技术:

2.传统锂离子电池的负极极片由集流体,活性物质、导电剂、增稠剂和粘结剂组成。负极极片的制备过程包括:先将活性物质、导电剂和粘结剂通过机械方法均匀分散到溶剂中,形成流变性、稳定性良好的浆料;再将分散好的浆料通过转移、挤压涂布的方式均匀涂覆到集流体上,经过烘烤后得到一定负极活性物质载量的干燥负极极片。

3.但是该负极极片制作的电池在化成激活时和循环使用时,副反应会造成电解液中一部分锂源的损失,导致电池的首效较低、循环性能衰退较快。

4.锂离子电池在电子和新能源汽车领域应用广泛,电池的能量密度和循环寿命是重要关注点,通过在负极极片预先覆锂的方法可以提高电池的首次充电效率、能量密度和循环寿命。当前主要采用压延覆合的方式将锂箔或者锂粉通过物理的方式附着在负极极片上,然后将压延覆合的负极极片组装成电池,经过高温静置使覆合的锂扩散至负极极片中,然而物理覆锂对锂箔和锂粉的要求非常严苛,而且对于负极极片覆锂的均匀性无法精确控制,如何在负极极片上进行均匀的覆锂成为技术难点。

5.cn111276669a公开了一种负极极片的预锂化工艺,包括:将负极活性物质80~98%、粘结剂0.5~8%和导电剂0.5~10%混合,得到混料,将混料涂布在集流体表面,得到初始负极极片;将覆有基层的锂箔或锂合金覆盖在初始负极极片上,通过微针转移至初始负极极片的表面及内部,得到覆锂金属负极极片;微针转移的方式选自一次或多次碾压、挤压或挤压

‑

静置;微针的密度为10~10000针/cm2,将覆锂金属负极极片辊压,浸润在电解液中,得到预锂化负极极片。该方法不引入任何有毒物质,工艺时间短,可控参数丰富,但是依然存在覆锂均匀性无法精确控制的问题。

6.cn109449375a公开了一种补锂负极极片及其制备方法,所述补锂负极极片包括极片以及包覆于极片外侧的补锂涂层,所述补锂涂层含有锂金属粉末,以及陶瓷粉末和/或无机盐粉末。所述制备方法为:在保护气氛下将锂金属粉末,以及陶瓷粉末和/或无机盐粉末混合得到混合粉末,将混合粉末与粘结剂以及有机溶剂混合,得到浆料,将所述浆料涂覆到负极极片表面得到所述补锂负极极片。所述补锂方法可以对补锂量进行精确控制,依然存在覆锂均匀性无法控制的问题。

7.cn112310484a公开了一种极片补锂装置和极片补锂方法,所述极片补锂装置包括锂料涂布机构和辊压机构。所述锂料涂布机构用于将锂料涂覆到经过所述锂料涂布机构的基材的表面。所述辊压机构包括相对设置的第一覆合辊和第二覆合辊,所述第一覆合辊和所述第二覆合辊用于辊压从所述第一覆合辊和所述第二覆合辊之间穿过的极片和涂覆有所述锂料的所述基材,以将所述基材上的所述锂料转移至所述极片。在基材的走带过程中,锂料涂布机构将锂料涂覆到经过锂料涂布机构的基材的表面,从而在基材的表面形成厚度较小的锂膜,提高极片补锂的效率,依然存在覆锂均匀性无法控制的问题。

8.现有负极极片的覆锂装置均存在工艺复杂、覆锂不均匀和成本高等问题,因此,如何在保证负极极片的制备过程中具有工艺简单和成本低的情况下,还能够使负极极片的覆锂均匀,成为目前迫切需要解决的问题。

技术实现要素:

9.针对现有技术存在的不足,本实用新型的目的在于提供了一种对负极极片进行覆锂的装置,通过负极极片与锂源连通形成原电池,并对负极极片与锂源之间的电流大小进行调节,实现对负极极片覆锂量进行控制,并形成sei膜,使得覆锂均匀,组装后的电池能够直接采用0.1c以上的电流充电,具有制备方法简单、覆锂均匀和可连续化生产等特点。

10.为达此目的,本实用新型采用以下技术方案:

11.本实用新型提供了一种对负极极片进行覆锂的装置,所述的装置包括注入有电解液的壳体,所述壳体内设置有至少一个导向辊,所述壳体外设置有进料导电辊,负极极片绕过所述的进料导电辊和导向辊浸入电解液中;所述的壳体内还设置有浸入电解液的锂源,所述锂源与进料导电辊电性连接,所述锂源与进料导电辊电性连接的线路上设置有电流调节器。

12.本实用新型中,负极极片经进料导电辊与锂源连接,形成原电池,通过电流调节器调节负极极片与进料导电辊之间的电流,利用电化学覆锂,使锂在负极极片的两侧表面均匀分布,并且能够通过调节电流的大小和时间,对覆锂量精确控制;进一步地,由于采用电化学覆锂,负极极片与电解液接触的界面上同时发生副反应,形成sei膜,电池在化成时,降低了电解液和正极材料中活性锂的消耗,有效提高电池的首次库伦效率和后期的循环性能,具有制备方法简单、覆锂均匀和可连续化生产等特点。

13.需要说明的是,本实用新型对电流调节器的形式不做具体要求和特殊限定,本领域技术人员可根据设计需要,合理选择电流调节器的形式,能够调节电路中电流大小的电流调节器均可用于本实用新型,电流调节器可以是有源器件,例如,直流电源分析仪,也可以是无源器件,例如,电流调节器为变阻器。

14.需要说明的是,外电路电流的流向为依次流经负极极片、电流调节器和锂源,电解池中的电流方向刚好相反。

15.作为本实用新型的一个优选技术方案,所述的壳体内设置有超声波发生器。

16.本实用新型通过在壳体内设置超声波发生器,使壳体内的电解液浓度分布均匀,从而进一步地提高覆锂过程中的均匀性。

17.所述的锂源包括锂块和/或锂板。

18.所述的进料导电辊包括进料上辊和进料下辊,所述进料上辊和进料下辊压合所述的负极极片,所述锂源与所述的进料上辊电性连接。

19.所述进料上辊和进料下辊的材质均为导电橡胶。

20.需要说明的是,导电橡胶是将玻璃镀银、铝镀银、银等导电颗粒均匀分布在硅橡胶中,通过压力使导电颗粒接触,达到良好的导电性能。

21.所述导向辊在壳体内交错设置,负极极片绕所述导向辊在壳体内呈蛇形排布。

22.所述导向辊在所述锂源的两侧均交错排布,所述负极极片在锂源的两侧均呈蛇形排布。

23.所述负极极片绕过所述导向辊,所述负极极片沿竖直方向呈蛇形运动。

24.作为本实用新型的一个优选技术方案,所述壳体上设置有液位传感器,所述液位传感器用于检测壳体内电解液的液位高度。

25.所述壳体外接有储存电解液的储液罐,所述储液罐与壳体连接的管路上设置有电磁阀。

26.所述储液罐与壳体连接的管路上还设置有压缩泵。

27.所述的装置还包括控制器,所述控制器分别独立电性连接所述的电磁阀、压缩泵、液位传感器和电流调节器,所述控制器用于接收所述液位传感器发出的信号,并反馈调节电磁阀的开启、压缩泵的开启和电流调节器的电流大小。

28.本实用新型通过控制器控制壳体内的电解液高度,当液位传感器检测到电解液的液位高度低于最顶层导向辊截面圆最低点所在水平面时,控制器反馈控制电磁阀和压缩泵开启,由储液罐向壳体内注入电解液,并使电解液的液位低于最顶层导向辊截面圆最高点所在水平面。

29.示例性地,本实用新型提供了一种采用上述的对负极极片进行覆锂的装置对负极极片进行覆锂的方法,所述的方法具体包括以下步骤:

30.(ⅰ)依次对集流体进行涂布、辊压和真空干燥,涂布的双面涂覆面密度为80~400g/m2,辊压后负极极片的压实密度为1.3~1.6g/cm3,真空干燥的温度为80~180℃,真空度为10~200pa,时间为6~24h,干燥后的负极极片的水分质量含量为80~150ppm;

31.(ⅱ)负极极片经进料导电辊绕至导向辊上,将负极极片浸入电解液中,负极极片通过进料导电辊与锂源连通形成原电池,在保护性气氛下,电流调节器调节负极极片与锂源之间的电流对负极极片电化学覆锂,调节的步骤包括至少两次电流调节,电流调节的范围为0.005c~1c,时间为0~3h,每一次所述电流调节的电流和时间均依次增大,超声清洗后,制备得到所述的负极极片,负极极片的覆锂量≤20%,进一步优选为6~20%。

32.需要说明的是,覆锂量=覆锂的含量/负极理论能嵌入的锂含量。

33.与现有技术相比,本实用新型的有益效果为:

34.本实用新型中,负极极片经进料导电辊与锂源连接,形成原电池,通过电流调节器调节负极极片与进料导电辊之间的电流,利用电化学覆锂,使锂在负极极片的两侧表面均匀分布,并且能够通过调节电流的大小和时间,对覆锂量精确控制;进一步地,由于采用电化学覆锂,负极极片与电解液接触的界面上同时发生副反应,形成sei膜,电池在化成时,降低了电解液和正极材料中活性锂的消耗,有效提高电池的首次库伦效率和后期的循环性能,具有制备方法简单、覆锂均匀和可连续化生产等特点。

附图说明

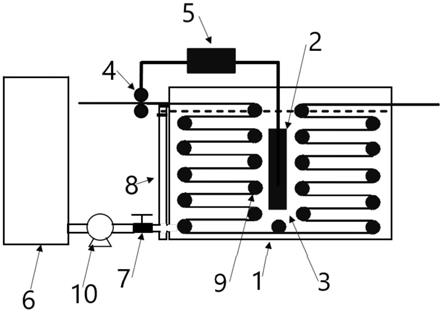

35.图1为本实用新型一个具体实施方式中提供的对负极极片进行覆锂的装置的结构示意图。

36.其中,1

‑

壳体;2

‑

锂源;3

‑

电解液;4

‑

进料导电辊;5

‑

电流调节器;6

‑

储液罐;7

‑

电磁阀;8

‑

液位传感器;9

‑

导向辊;10

‑

压缩泵。

具体实施方式

37.需要理解的是,在本实用新型的描述中,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

38.需要说明的是,在本实用新型的描述中,除非另有明确的规定和限定,术语“设置”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本实用新型中的具体含义。

39.下面通过具体实施方式来进一步说明本实用新型的技术方案。

40.在一个具体实施方式中,本实用新型提供了一种对负极极片进行覆锂的装置,如图1所示,所述的装置包括注入有电解液3的壳体1,壳体1内设置有至少一个导向辊9,壳体1外设置有进料导电辊4,负极极片绕过进料导电辊4和导向辊9浸入电解液3中;所述的壳体1内还设置有浸入电解液3的锂源2,锂源2与进料导电辊4电性连接,锂源2与进料导电辊4电性连接的线路上设置有电流调节器5,电流的流向为依次流经负极极片、电流调节器5和锂源2。

41.本实用新型中,负极极片经进料导电辊4与锂源2连接,形成原电池,通过电流调节器5调节负极极片与进料导电辊4之间的电流,利用电化学覆锂,使锂在负极极片的两侧表面均匀分布,并且能够通过调节电流的大小和时间,对覆锂量精确控制;进一步地,由于采用电化学覆锂,负极极片与电解液3接触的界面上同时发生副反应,形成sei膜,电池在化成时,降低了电解液3和正极材料中活性锂的消耗,有效提高电池的首次库伦效率和后期的循环性能,具有制备方法简单、覆锂均匀和可连续化生产等特点。

42.进一步地,壳体1内设置有超声波发生器,本实用新型通过在壳体1内设置超声波发生器,使壳体1内的电解液3浓度分布均匀,从而进一步地提高覆锂过程中的均匀性。

43.进一步地,锂源2包括锂块和/或锂板,进料导电辊4包括进料上辊和进料下辊,进料上辊和进料下辊压合负极极片,锂源2与进料上辊电性连接,进料上辊和进料下辊的材质均为导电橡胶。

44.进一步地,导向辊9在壳体1内交错设置,负极极片绕导向辊9在壳体1内呈蛇形排布,更进一步地,导向辊9在锂源2的两侧均交错排布,负极极片在锂源2的两侧均呈蛇形排布,负极极片绕过导向辊9,负极极片沿竖直方向呈蛇形运动。

45.壳体1上还设置有液位传感器8,液位传感器8用于检测壳体1内电解液3的液位高度。壳体1外接有储存电解液3的储液罐6,储液罐6与壳体1连接的管路上设置有电磁阀7,储液罐6与壳体1连接的管路上还设置有压缩泵10。

46.进一步地,所述的装置还包括控制器,控制器分别独立电性连接电磁阀7、压缩泵10、液位传感器8和电流调节器5,控制器用于接收液位传感器8发出的信号,并反馈调节电磁阀7的开启、压缩泵10的开启和电流调节器5的电流大小。

47.示例性地,本实用新型提供了一种采用上述的对负极极片进行覆锂的装置对负极

极片进行覆锂的方法,所述的方法具体包括以下步骤:

48.(ⅰ)依次对集流体进行涂布、辊压和真空干燥,涂布的双面涂覆面密度为80~400g/m2,辊压后负极极片的压实密度为1.3~1.6g/cm3,真空干燥的温度为80~180℃,真空度为10~200pa,时间为6~24h,干燥后的负极极片的水分质量含量为80~150ppm;

49.(ⅱ)负极极片经进料导电辊4绕至导向辊9上,将负极极片浸入电解液3中,负极极片通过进料导电辊4与锂源2连通形成原电池,在氮气和/或氩气的保护性气氛下,电流调节器5调节负极极片与锂源2之间的电流对负极极片电化学覆锂,调节的步骤包括至少两次电流调节,电流调节的范围为0.005~1c,时间为0~3h,每一次所述电流调节的电流和时间均依次增大,超声清洗后,得到覆锂的负极极片,覆锂的负极极片的覆锂量≤20%,进一步优选为6~20%。

50.将上述负极极片电池组装成电池,电池封装后,依次进行化成和分容,化成过程中充电间隔为4~6min。化成过程中开始化成电流≥0.1c。

51.下述实施例和对比例中,浸入电解液的负极极片面积为600mm*50mm,石墨克容量为343mah/g。

52.实施例1

53.本实施例提供了一种采用一个具体实施方式中提供的对负极极片进行覆锂的装置对负极极片进行覆锂的方法,所述的方法具体包括以下步骤:

54.(ⅰ)依次对集流体进行涂布、辊压和真空干燥,涂布的双面涂覆面密度为150g/m2,辊压后负极极片的压实密度为1.5g/cm3,真空干燥的温度为130℃,真空度为100pa,时间为15h,干燥后的负极极片的水分质量含量为110ppm;

55.(ⅱ)负极极片经进料导电辊4绕至导向辊9上,将负极极片浸入电解液3中,负极极片通过进料导电辊4与锂源2连通形成原电池,在氮气气氛下,调节负极极片与锂源2之间的电流对负极极片电化学覆锂,电流调节器5调节的步骤包括三次电流调节,第一次电流调节为0.05c,时间为72s,第二次电流调节为0.1c,时间为324s,第三次电流调节为0.5c,时间为576s,超声清洗后,得到覆锂的负极极片,覆锂的负极极片的覆锂量为9%。

56.本实施例还提供了一种电池,所述的电池包括上述得到的覆锂的负极极片,对电池进行化成达到30%soc,充电过程中间隔为5min,化成分为两步,第一次化成的电流为0.1c,时间为2160s,第二次化成的电流为0.5c,时间为1080s。

57.实施例2

58.本实施例提供了一种采用一个具体实施方式中提供的对负极极片进行覆锂的装置对负极极片进行覆锂的方法,所述的方法具体包括以下步骤:

59.(ⅰ)依次对集流体进行涂布、辊压和真空干燥,涂布的双面涂覆面密度为96g/m2,辊压后负极极片的压实密度为1.3g/cm3,真空干燥的温度为80℃,真空度为200pa,时间为24h,干燥后的负极极片的水分质量含量为120ppm;

60.(ⅱ)负极极片经进料导电辊4绕至导向辊9上,将负极极片浸入电解液3中,负极极片通过进料导电辊4与锂源2连通形成原电池,在氩气气氛下,调节负极极片与锂源2之间的电流对负极极片电化学覆锂,电流调节器5调节的步骤包括两次电流调节,第一次电流调节为0.1c,时间为360s,第二次电流调节为0.5c,时间为864s,超声清洗后,得到覆锂的负极极片,覆锂的负极极片的覆锂量为13%。

61.本实施例还提供了一种电池,所述的电池包括上述得到的覆锂的负极极片,对电池进行化成达到30%soc,充电过程中间隔为5min,化成分为两步,第一次化成的电流为0.1c,时间为2520s,第二次化成的电流为0.5c,时间为720s。

62.实施例3

63.本实施例提供了一种采用一个具体实施方式中提供的对负极极片进行覆锂的装置对负极极片进行覆锂的方法,所述的方法具体包括以下步骤:

64.(ⅰ)依次对集流体进行涂布、辊压和真空干燥,涂布的双面涂覆面密度为200g/m2,辊压后负极极片的压实密度为1.6g/cm3,真空干燥的温度为180℃,真空度为10pa,时间为6h,干燥后的负极极片的水分质量含量为150ppm;

65.(ⅱ)负极极片经进料导电辊4绕至导向辊9上,将负极极片浸入电解液3中,负极极片通过进料导电辊4与锂源2连通形成原电池,在氮气气氛下,调节负极极片与锂源2之间的电流对负极极片电化学覆锂,电流调节器5调节的步骤包括两次电流调节,第一次电流调节为0.1c,时间为360s,第二次电流调节为0.5c,时间为1152s,超声清洗后,得到覆锂的负极极片,覆锂的负极极片的覆锂量为17%。

66.本实施例还提供了一种电池,所述的电池包括上述得到覆锂的负极极片,对电池进行化成达到30%soc,充电过程中间隔为5min,化成分为两步,第一次化成的电流为0.1c,时间为2880s,第二次化成的电流为0.5c,时间为360s。

67.实施例4

68.本实施例提供了一种采用一个具体实施方式中提供的对负极极片进行覆锂的装置对负极极片进行覆锂的方法,所述的方法具体包括以下步骤:

69.(ⅰ)依次对集流体进行涂布、辊压和真空干燥,涂布的双面涂覆面密度为100g/m2,辊压后负极极片的压实密度为1.5g/cm3,真空干燥的温度为150℃,真空度为100pa,时间为12h,干燥后的负极极片的水分质量含量为80ppm;

70.(ⅱ)负极极片经进料导电辊4绕至导向辊9上,将负极极片浸入电解液3中,负极极片通过进料导电辊4与锂源2连通形成原电池,在氩气下,调节负极极片与锂源2之间的电流对负极极片电化学覆锂,电流调节器5调节的步骤包括两次电流调节,第一次电流调节为0.1c,时间为360s,第二次电流调节为0.5c,时间为1368s,超声清洗后,得到覆锂的负极极片,覆锂的负极极片的覆锂量为20%。

71.本实施例还提供了一种电池,所述的电池包括上述得到覆锂的负极极片,对电池进行化成达到30%soc,充电过程中间隔为5min,化成仅一步,化成的电流为0.1c,时间为3600s。

72.实施例5

73.本实施例提供了一种采用一个具体实施方式中提供的对负极极片进行覆锂的装置对负极极片进行覆锂的方法,与实施例1相比,其区别在于,所述第一次电流调节为0.05c,时间为72s,第二次电流调节为0.1c,时间为324s,第三次电流调节为0.5c,时间为360s,覆锂的负极极片的覆锂量为6%,其余制备步骤和参数与实施例1完全相同。

74.本实施例还提供了一种电池,所述的电池包括上述得到覆锂的负极极片,对电池进行化成达到30%soc,充电过程中间隔为5min,化成分为两步,第一次化成的电流为0.1c,时间为1440s,第二次化成的电流为0.5c,时间为1440s。

75.实施例6

76.本实施例提供了一种采用一个具体实施方式中提供的对负极极片进行覆锂的装置对负极极片进行覆锂的方法,与实施例1相比,其区别在于,所述的第一次电流调节为0.003c,其余参数与步骤与实施例1完全相同。

77.实施例7

78.本实施例提供了一种采用一个具体实施方式中提供的对负极极片进行覆锂的装置对负极极片进行覆锂的方法,与实施例1相比,其区别在于,所述的第三次电流调节为1.2c,其余参数与步骤与实施例1完全相同。

79.对比例1

80.本对比例提供了一种负极极片的制备方法,与实施例1相比,其区别在于,不进行步骤(ⅱ)。

81.由于本对比例提供的负极极片未进行覆锂,故不能从0.1c电流开始化成,对电池进行化成达到30%soc,充电过程中间隔为5min,化成分为两步,第一次化成的电流为0.05c,时间为720s,第二次化成的电流为0.5c,时间为2088s。

82.对比例2

83.本对比例提供了一种负极极片的覆锂方法,与实施例1相比,其区别在于,步骤(ⅱ)为常规辊压锂片覆锂,所述覆锂的方法具体包括以下步骤:

84.(ⅰ)依次对集流体进行涂布、辊压和真空干燥,涂布的双面涂覆面密度为150g/m2,辊压后负极极片的压实密度为1.5g/cm3,真空干燥的温度为130℃,真空度为100pa,时间为15h,干燥后的负极极片的水分质量含量为20ppm;

85.(ⅱ)将锂片通过辊压的方式压合至负极极片表面,得到覆锂的负极极片,覆锂的负极极片的覆锂量为9%。

86.其中,上述实施例和对比例中电池的组装方法包括:将正极极片和负极极片露箔处对应焊接正负极极耳,将隔膜、负极极片、隔膜、正极极片从下到上依次对齐,其中隔膜超出负极极片,负极极片超出正极极片,入卷隔膜超出负极极片0.5~1.5圈,负极极片超出正极极片1.5~2.0圈。然后再将上述部件卷绕成固定尺寸的卷芯,卷芯收卷处负极涂覆区完全包住正极涂覆区,完成卷绕的卷芯正极耳与顶盖组件焊接;向电池注液,将上焊接顶盖组件的卷芯放入钢壳中,将负极极耳与钢壳焊接,然后将电解液3注入钢壳;电池封装,将顶盖组件与钢壳进行封装,封装后经过一定时间的静置,电解液3完全浸润卷芯。

87.实施例和对比例的化成参数如表1所示,化成后的电池在室温下进行分容,先静置30min,再以0.5c恒流充电至3.65v,静置5min后再在3.65v下恒压充电直至电流降低至0.05c,静置5min,然后以0.5c恒流放电至2.5v。

88.将上述实施例和对比例制备得到的电池分容后,测量首次库伦效率,以及在45℃下1c充电/1c放电循环1000次的容量保持率,测试结果如表2。

89.表1

[0090][0091]

表2

[0092] 覆锂量/%首次库伦效率/%容量保持率/%实施例1995.294.8实施例21396.194.3实施例31796.694.0实施例42097.293.8实施例5693.892.6实施例68.994.292.6实施例711.393.793.4对比例1085.389.5对比例2990.389.6

[0093]

由上表可知:

[0094]

(1)实施例1与实施例6、7相比,实施例1的首次库伦效率、容量保持率均优于实施例6、7,由此可以看出,本实用新型通过对电流调节中电流强度和时间进行控制,从而对覆锂量进行精确控制,并能保证覆锂的均匀性,若电流调节至小于0.005c,则存在需要长时间的覆锂,影响极片制备效率;若电流调节至大于1.2c,则存在覆锂过程中电流过大,导致sei膜形成致密而使极片电阻变大,对电池的倍率有影响,覆锂效果差。

[0095]

(2)实施例1与对比例1、2相比,实施例1的首次库伦效率、容量保持率均优于对比例1、2,由此可以看出,本实用新型中,负极极片经进料导电辊4与锂源2连接,形成原电池,通过电流调节器5调节负极极片与进料导电辊4之间的电流,利用电化学覆锂,使锂在负极极片的两侧表面均匀分布,并且能够通过调节电流的大小和时间,对覆锂量精确控制;进一步地,由于采用电化学覆锂,负极极片与电解液3接触的界面上同时发生副反应,形成sei

膜,电池在化成时,降低了电解液3和正极材料中活性锂的消耗,有效提高电池的首次库伦效率和后期的循环性能,具有制备方法简单、覆锂均匀和可连续化生产等特点。

[0096]

申请人声明,以上所述仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,均落在本实用新型的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1