一种三伞型盘形悬式绝缘子的制作方法

1.本实用新型涉及绝缘子技术领域,尤其涉及一种三伞型盘形悬式绝缘子。

背景技术:

2.绝缘子是安装在不同电位的导体或导体与接地构件之间的能够耐受电压和机械应力作用的器件。绝缘子是一种特殊的绝缘控件,能够在架空输电线路中起到重要作用;它是为了增加爬电距离的,通常由玻璃或陶瓷制成。现有的瓷绝缘子一般由绝缘子瓷件、钢帽和钢脚组成。钢帽一般通过水泥等粘合剂固定在绝缘子瓷件之上,钢脚通过水泥等粘合剂固定绝缘子瓷件下部,相邻绝缘子通过钢脚上凸块和钢帽上卡槽卡接在一起并通过锁紧销固定。

3.现有绝缘子的爬电距离较短,耐污能力较低,会造成绝缘子容易出现放电现象,会导致输电设备产生电弧,发生污闪事故。在技术上可以通过在伞裙下方增加伞棱来增加绝缘子的爬电距离,但仍存在以下问题:伞棱与相邻伞裙之间的距离较短会引起积污的问题,伞裙的上裙边和下裙边的形状与角度的设置有待优化。因此,如何在保证绝缘子的机械强度的情况下,增加爬电距离和提高防污性能,仍是一大难题。

技术实现要素:

4.本实用新型旨在至少克服上述现有技术的缺点与不足其中之一,提供一种三伞型盘形悬式绝缘子。本实用新型目的基于以下技术方案实现:

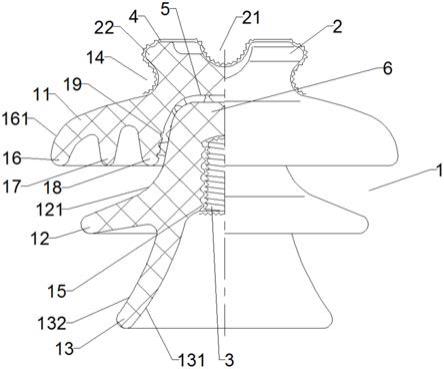

5.一种三伞型盘形悬式绝缘子,包括绝缘体、钢帽和钢脚,所述绝缘体包括盘形伞裙和位于所述盘形伞裙顶部的帽形头部,所述盘形伞裙内设置有容置槽,所述帽形头部的顶部设有第一凹弧部、两端设有第一凸起,所述钢帽套设在帽形头部上,所述钢脚设置在容置槽内,所述绝缘体与钢帽、及绝缘体与钢脚之间均通过胶合剂粘接固定;所述盘形伞裙包括由帽形头部向下依次轴向排列的第一伞裙、第二伞裙和第三伞裙,所述第一伞裙一端与帽形头部连接且连接处设有第二凹弧部、另一端与第二伞裙通过胶合剂粘接固定,所述第二伞裙和第三伞裙为一体成型结构;所述第一伞裙包括从左到右依次设置的第一伞棱、第二伞棱和第三伞棱,所述第一伞棱、第二伞棱和第三伞棱的底部处于同一水平线上,所述第三伞棱靠近轴向中心的一侧设有若干凹槽,所述第三伞裙的下裙边为由底部向上形成有弧形的凸起,上裙边为由底部向上形成有弧形的凹陷;所述第一伞裙的最大伞伸出大于第二伞裙的最大伞伸出,所述第二伞裙的最大伞伸出大于第三伞裙的最大伞伸出,所述第一伞裙、第二伞裙、第三伞裙均倾斜向下设置且设有滴水缘;所述盘形伞裙与钢脚相对的内侧面上设有多行凹凸纹,所述盘形伞裙的表面设有半导体釉。

6.优选地,所述盘形伞裙的结构高度为200mm~250mm。

7.优选地,所述第一伞棱的左棱面的曲率半径为30mm~40mm,所述第二伞棱和第三伞棱均竖直向下设置,所述第一伞棱、第二伞棱和第三伞棱均设有滴水缘。

8.优选地,所述第一伞裙的最大公称盘径为230mm~300mm。

9.优选地,所述第一伞裙的第三伞棱内部中心位置设有第三凹弧部,所述第二伞裙的顶端设有第二凸起,所述第三凹弧部与第二凸起之间通过粘合剂相连接。

10.优选地,所述第二伞裙与所述第二凸起之间设有第四凹弧部,且所述第三伞棱(18)的底部位于第四凹弧部(121)中心以上的上方。

11.优选地,所述第四凹弧部的曲率半径为37mm~45mm。

12.优选地,所述容置槽的高度为45mm~75mm、直径为30mm~38mm,所述第三伞裙底端距离容置槽底端的距离为55mm~90mm。

13.优选地,所述第二凹弧部的曲率半径为15mm~20mm,和/或所述第二凹弧部的最小直径为80mm~120mm,和/或所述第一凹弧部的曲率半径为22 mm~30mm,和/或所述帽形头部的最大直径为100mm~150mm。

14.优选地,所述胶合剂为水泥。

15.本实用新型可至少取得如下有益效果其中之一:

16.本实用新型的绝缘主体采用三伞裙的结构,三伞裙均呈一定角度倾斜向下设置,使得绝缘主体具有防污自洁的功能,防止出现闪络现象,还可在保证机械强度的情况下大幅提高绝缘子的爬电距离;此外,本实用新型中第一伞裙还包括三个向下设置的伞棱,可进一步增加绝缘子的爬电距离,防止绝缘子出现爬电现象和抗电压冲击性能。第一伞裙的最大伞伸出大于第二伞裙和第三伞裙,可以有效减少较难清洁的第二伞裙和第三伞裙上的污秽,提高绝缘子的自洁效果。第三伞棱设有若干凹槽,可增大其与胶合剂的接触面积,增强与第二伞裙之间的连接稳定性,提高机械强度;第三伞裙倾斜向下的弧形结构,使尘埃及雨水更易从伞裙表面滚落,提高防污闪性能。盘形伞裙设有多行凹凸纹,可增强盘形伞裙与钢脚之间的连接稳定性;其表面设有半导体釉,可使盘形伞裙表面始终保持干燥,同时使表面电压分布较均匀,从而能保持较高的闪络电压。

附图说明

17.图1为本实用新型优选实施例的一种三伞型盘形悬式绝缘子的结构示意图;

18.图2为原有的三伞型盘形悬式绝缘子的结构示意图。

具体实施方式

19.下面将结合本实用新型的实施例中的附图,对本实用新型的实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

20.如图1所示,本实用新型的优选实施例,提供了一种三伞型盘形悬式绝缘子,包括绝缘体、钢帽和钢脚,绝缘体包括盘形伞裙1和位于盘形伞裙1 顶部的帽形头部2。其中:盘形伞裙1内设置有容置槽3,帽形头部2的顶部设有第一凹弧部21、两端设有第一凸起22,钢帽套设在帽形头部2上,钢脚设置在容置槽3内,绝缘体与钢帽、及绝缘体与钢脚之间均通过胶合剂粘接固定。盘形伞裙1包括由帽形头部2向下依次轴向排列的第一伞裙11、第二伞裙12和第三伞裙13,第一伞裙11一端与帽形头部2连接且连接处设有第二凹弧部14、另一端与第二伞裙12通过胶合剂粘接固定,第二伞裙12和第三伞裙13为一体成型结构。第一凹弧部

21和第二凹弧部14的设置,可增大与胶合剂之间的接触面积,增强盘形伞裙与钢帽之间的连接稳定性。第一伞裙11包括从左到右依次设置的第一伞棱16、第二伞棱17和第三伞棱18,第一伞棱16、第二伞棱17和第三伞棱18的底部处于同一水平线上。第三伞棱 18靠近轴向中心的一侧设有若干凹槽19,可增大其与胶合剂的接触面积,增强第一伞裙11与第二伞裙12之间的连接稳定性;第三伞裙13的下裙边131 为由底部向上形成有弧形的凸起,上裙边132为由底部向上形成有弧形的凹陷,相比于直线型结构如此设置可提高绝缘子的爬电距离。第一伞裙11的最大伞伸出大于第二伞裙12的最大伞伸出,第二伞裙12的最大伞伸出大于第三伞裙13的最大伞伸出,第一伞裙11、第二伞裙12、第三伞裙13均倾斜向下设置且设有滴水缘。盘形伞裙1与钢脚相对的内侧面上设有多行凹凸纹15,可增大其与胶合剂的接触面积,增强盘形伞裙1与钢脚之间的连接稳定性。盘形伞裙1的表面设有半导体釉4,半导体釉的表面电阻率较高,在运行中因通过电流而发热,使盘形伞裙1表面始终保持干燥,同时使表面电压分布较均匀,从而能保持较高的闪络电压。

21.本实用新型的绝缘主体采用三伞裙的结构,三伞裙均呈一定角度倾斜向下设置,这使得绝缘主体具有防污自洁的功能,防止出现闪络现象,还可在保证机械强度的情况下大幅提高绝缘子的爬电距离;此外,本实用新型中第一伞裙还包括三个向下设置的伞棱,可进一步增加绝缘子的爬电距离,防止绝缘子出现爬电现象。通过将伞裙设置为呈一定的角度倾斜向下且具有滴水缘,使得当防污闪悬式绝缘子即使处于污秽地区时,有空气中的尘埃落到防污闪悬式绝缘子的伞裙表面时,由于其表面为一定的斜度,可以使得一些尘埃直接滚落到下方,并且可以通过雨水对自身进行冲洗清洁,尤其是第三伞裙倾斜向下的弧形结构,使尘埃及雨水更易从伞裙表面滚落;第一伞裙的最大伞伸出大于第二伞裙和第三伞裙,可以有效减少较难清洁的第二伞裙和第三伞裙上的污秽,提高绝缘子的自洁效果。

22.在本实施例中,盘形伞裙1的结构高度为200mm~250mm。

23.在本实施例中,第一伞棱16的左棱面161的曲率半径为30mm~40mm,第二伞棱17和第三伞棱18均竖直向下设置,第一伞棱16、第二伞棱17和第三伞棱18均设有滴水缘。

24.在本实施例中,第一伞裙11的最大公称盘径为230mm~300mm。

25.在本实施例中,第一伞裙11的第三伞棱18内部中心位置设有第三凹弧部5,第二伞裙12的顶端设有第二凸起6,第三凹弧部5与第二凸起6之间通过粘合剂相连接。

26.在本实施例中,第二伞裙12与第二凸起6之间设有第四凹弧部121,且第三伞棱18的底部位于第四凹弧部121中心以上的上方。如此设置可以减少灰尘的堆积,自洁效果好,提高绝缘子的防污闪性能。

27.在本实施例中,第四凹弧部121的曲率半径为37mm~45mm。比原有的结构曲率半径大,污秽容易滑落或被雨水冲刷,不易藏污,提高绝缘子的防污闪性能。

28.在本实施例中,容置槽3的高度为45mm~75mm、直径为30mm~38mm,第三伞裙13底端距离容置槽3底端的距离为55mm~90mm。

29.在本实施例中,第二凹弧部14的曲率半径为15mm~20mm,和/或第二凹弧部14的最小直径为80mm~120mm,和/或第一凹弧部21的曲率半径为 22mm~30mm,和/或帽形头部2的最大直径为100mm~150mm。

30.在本实施例中,胶合剂为水泥。

31.以下是具体优选实施例。绝缘子的组成如上,具体地:

32.盘形伞裙1的结构高度为220mm,第一伞棱16的左棱面161的曲率半径为35mm,第一伞裙11的最大公称盘径为267mm,最大伞伸出为116mm。第四凹弧部121的曲率半径为40mm。容置槽3的高度为54mm、直径为35mm,第三伞裙13底端距离容置槽3底端的距离为70mm。第二凹弧部14的曲率半径为17.5mm,第二凹弧部14的最小直径为102mm,第一凹弧部21的曲率半径为27.5mm,帽形头部2的最大直径为124mm。

33.各项性能参数列于表1。

34.对比例:

35.如图2所示,原有的三伞型盘形悬式绝缘子,结构与本实用新型类似。

36.不同之处在于:

37.第一伞棱16、第二伞棱17之间的距离大于本实用新型,且第一伞棱16、第二伞棱17的底部处于同一水平线上,第三伞棱18的底部位于第一伞棱16、第二伞棱17底部下方。第三伞棱18靠近轴向中心的一侧未设置凹槽,且第三伞棱18的底部距离第四凹弧部121中心更近。第二伞裙12的上倾角和下倾角均小于本实用新型,且第四凹弧部121的曲率半径为8mm左右,第四凹弧部121与第二伞棱之间还设有第三凸起122。第三伞裙13竖直向下设置,且其上裙边和下裙边无凸起或凹陷。盘形伞裙1的结构高度为191mm,第三伞裙13底端距离容置槽3底端的距离为67mm。第二凹弧部14的曲率半径为14mm,第二凹弧部14的最小直径为101mm,第一凹弧部21的曲率半径为19mm,帽形头部2的最大直径为124mm。

38.各项性能参数列于表1。

39.表1

[0040] 本实用新型对比例爬电距离(mm)570534干电弧距离(mm)300241抗弯强度(kn)1413.6工频干闪络电压(kv)130125工频湿闪络电压(kv)8580临界冲击闪络电压,正极(kv)210205临界冲击闪络电压,负极(kv)270260低频击穿电压(kv)170165

[0041]

由表1数据可知,本实用新型相比于原有的盘形悬式绝缘子,各项性能参数均有所提高,其中:爬电距离和干电弧距离相比原有的分别提高了36mm 和59mm,可大幅提高绝缘子的绝缘性能,从而提高其防污闪性能。抗弯强度试验数据表明,本实用新型可在保证机械强度甚至取得更高的抗弯强度的情况下大幅提高绝缘子的防污闪性能和受冲击电压性能。

[0042]

最后应说明的是:以上仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1