一种金属插件封装大功率硅电压调整二极管的制作方法

1.本实用新型涉及一种金属插件封装大功率硅电压调整二极管。

背景技术:

2.现在二极管均朝着体积小而功率高的方向发展,由于器件在工作时芯片pn结产生大量的热量,所以功率越大的二极管越容易烧坏,

3.所以管芯的面积决定了期间的稳态功率,小体积大功率的二极管散热是必须要解决的问题。

技术实现要素:

4.为解决上述技术问题,本实用新型提供了一种金属插件封装大功率硅电压调整二极管。

5.本实用新型通过以下技术方案得以实现。

6.本实用新型提供的一种金属插件封装大功率硅电压调整二极管,包括底板、边框、管芯;所述底板上安装有绝缘层,管芯安装在绝缘

7.层上,绝缘层和管芯之间设置有焊盘,边框固接在底板上将绝缘层和管芯包围,边框上通过盖板封闭,所述底板一端边缘上加工有安装孔,所示边框侧壁上加工有通孔,通孔内安装有陶瓷堵头,外引线固接在

8.陶瓷堵头中且伸入边框内通过内引线与管芯连接。

9.所述管芯包括n极,n极上部中心生长有p极,n极上端边缘制作有钝化层,钝化层内圈覆盖在p极上端边缘处,p极的中心制作有铝层,铝层的边缘覆盖在钝化层上。

10.所述镀层内层为镀钛层,中部为镀镍层,外层为镀金层。

11.所述绝缘层材料为氧化铍。

12.所述焊盘为铜-钼铜-铜组成的多层合金。

13.所述底板材料为钨铜。

14.所述盖板为表面镀镍的铁镍合金。

15.本实用新型的有益效果在于:通过合理的结构和材料搭配具有散热好,稳态功率高、反向漏电流小、气密性强、安装方便等特点,可广泛应用于高可靠的航空、航天、船舶及海底电缆的电子线路中作稳压、箝位用。

附图说明

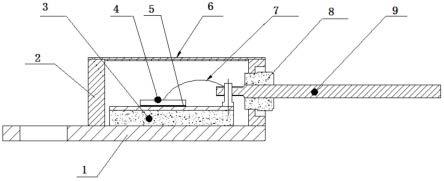

16.图1是本实用新型的封装结构示意图;

17.图2是本实用新型的管芯结构示意图;

18.图中:1-底板,2-边框,3-绝缘层,4-管芯,41-p极,42-n极, 43-镀层,44-钝化层,45-铝层,5-焊盘,6-盖板,7-内引线,8-陶瓷堵头,9-外引线。

具体实施方式

19.下面进一步描述本实用新型的技术方案,但要求保护的范围并不局限于所述。

20.一种金属插件封装大功率硅电压调整二极管,包括底板1、边框2、管芯4;所述底板1上安装有绝缘层3,管芯4安装在绝缘层3上,绝缘层 3和管芯4之间设置有焊盘5,边框2固接在底板1上将绝缘层3和管芯4 包围,边框2上通过盖板6封闭,所述底板1一端边缘上加工有安装孔,所示边框2侧壁上加工有通孔,通孔内安装有陶瓷堵头8,外引线9固接在陶瓷堵头8中且伸入边框2内通过内引线7与管芯4连接。

21.所述管芯4包括n极42,n极42上部中心生长有p极41,n极42上端边缘制作有钝化层44,钝化层44内圈覆盖在p极41上端边缘处,p极41 的中心制作有铝层45,铝层45的边缘覆盖在钝化层44上。

22.所述镀层43内层为镀钛层,中部为镀镍层,外层为镀金层。所述绝缘层3材料为氧化铍。

23.所述焊盘5为为铜-钼铜-铜组成的多层合金。所述底板1材料为钨铜。

24.所述盖板6为表面镀镍的铁镍合金。

25.如图1所示,本实用新型采用to-254aa型管座,为了降低热阻保证其在恶劣的高温环境下的长期可靠性,对管座进行如下优化设计:

26.①

传统的管座表面镀层为全镀金或全镀镍,镀金层可防止氧化,但与本实用新型所用焊料铅锡银的匹配较差,烧焊空洞较大,热传导效率下降,不能有效降低热阻,镀镍层可降低热阻,但暴露在空气中容易形成镍的氧化物,影响产品在使用时的焊接质量。本实用新型兼顾以上优点,摒弃不足,将管座的镀层分为内部镀镍、外部镀金,外部镀金可保证产品封装后防止暴露在空气中氧化,内部镀镍能提高铅锡银焊料的浸润能力,从而提高芯片与管座的焊接质量,减少烧焊空洞,从而降低热阻;

②

由于器件在工作时芯片pn结产生大量的热量,需要及时释放,故底板采用热导率较高的钨铜;

③

绝缘材料选用导热率较高、的氧化铍

④

芯片焊盘材料为铜-钼铜-铜,既能保证散热效果,又能兼顾与硅材料的热匹配。本实用新型为大功率硅电压调整二极管,所用管芯面积的大小主要由器件的稳态功率决定。如果芯片面积过小,器件工作时产生的热量较集中,热量不能及时传递出去,容易烧毁器件;如果芯片尺寸过大,表面漏电就越大,就不能满足该产品反向漏电流小的特点。所以管芯面积大小的选取必须对以上因素进行综合考虑。本实用新型在满功率83w下工作时,通过芯片的电流为11.86a,根据工程经验数据该类产品的芯片能承受的电流密度为1.0a~1.2a/

ꢀ㎜

2,则本产品所需的芯片面积为9.88

㎜

2~11.86

㎜

2,考虑芯片与管座之间的焊接有效面积为95%左右,则需要10.4

㎜

2~12.48

㎜

2,最终对芯片尺寸的实际设计为3.5mm

×

3.5mm(图2)。

27.如图1所示,在封装过程中,管芯阴极与管座之间采用铅锡银焊料通过真空回流焊工艺进行焊接,空洞率小于5%,保证工作时产生的大量热量能快速释放出去,管芯阳极采用硅铝丝(铝99.99%)通过超声键合工艺将其引出至外引线,盖板为表面镀镍的铁镍合金,盖板与管座采用2400e平行缝焊机进行密封,其原理为:将盖板与底座放好后,在盖板与底座之间通以脉冲大电流,由于盖板与底座之间的接触电阻较大,从而产生大量热量,使其接触面金属瞬间熔化,从而达到密封性要求(泄漏率<5

×

10-3pa

·

cm3/s)。同时为保证产品内部水汽含量的要求,采取以下措施:

①

为控制水汽含量,要求在封装过程中在高纯氮气的

气氛中进行封帽以解决因环境问题造成的水汽含量超标,即封装气氛为纯氮气。

②

为了解决管壳和表面吸附的水汽,在封盖前要经过预烘、烘焙等多次高温烘烤,以去除表面吸附的水汽。

③

避免烘烤后的产品及盖板重新接触大气环境,烤烤箱与密封操作台集成一体,产品在小烘箱内烘烤后直接放入缝焊机操作柜内缝焊,而缝焊机操作柜内保持充有高纯氮气,压力在一个大气压以上,以保证正压使空气不能进入机箱内,控制柜内湿度保持在5%以下,使得产品腔体内部水汽<5000ppm。

28.本实用新型的二极管属于硅电压调整二极管,采用to-254aa型金属直插封装结构,在电子线路中作稳压、箝位用,具有稳态功率ptot 高(83w),工作电压范围较窄(6.7v~7.0v)反向漏电流ir小(100na),热阻低(1.5℃/w),适应环境能力较强(-55℃~175℃)等特点。

技术特征:

1.一种金属插件封装大功率硅电压调整二极管,包括底板(1)、边框(2)、管芯(4),其特征在于:所述底板(1)上安装有绝缘层(3),管芯(4)安装在绝缘层(3)上,绝缘层(3)和管芯(4)之间设置有焊盘(5),边框(2)固接在底板(1)上将绝缘层(3)和管芯(4)包围,边框(2)上通过盖板(6)封闭,所述底板(1)一端边缘上加工有安装孔,所示边框(2)侧壁上加工有通孔,通孔内安装有陶瓷堵头(8),外引线(9)固接在陶瓷堵头(8)中且伸入边框(2)内通过内引线(7)与管芯(4)连接。2.如权利要求1所述的金属插件封装大功率硅电压调整二极管,其特征在于:所述管芯(4)包括n极(42),n极(42)上部中心生长有p极(41),n极(42)上端边缘制作有钝化层(44),钝化层(44)内圈覆盖在p极(41)上端边缘处,p极(41)的中心制作有铝层(45),铝层(45)的边缘覆盖在钝化层(44)上。3.如权利要求1所述的金属插件封装大功率硅电压调整二极管,其特征在于:所述绝缘层(3)材料为氧化铍。4.如权利要求1所述的金属插件封装大功率硅电压调整二极管,其特征在于:所述焊盘(5)为铜-钼铜-铜组成的多层合金。5.如权利要求1所述的金属插件封装大功率硅电压调整二极管,其特征在于:所述底板(1)材料为钨铜。6.如权利要求1所述的金属插件封装大功率硅电压调整二极管,其特征在于:所述盖板(6)为表面镀镍的铁镍合金。

技术总结

本实用新型提供的一种金属插件封装大功率硅电压调整二极管,包括底板、边框、管芯;所述底板上安装有绝缘层,管芯安装在绝缘层上,绝缘层和管芯之间设置有焊盘,边框固接在底板上将绝缘层和管芯包围,边框上通过盖板封闭,所述底板一端边缘上加工有安装孔,所示边框侧壁上加工有通孔,通孔内安装有陶瓷堵头,外引线固接在陶瓷堵头中且伸入边框内通过内引线与管芯连接。本实用新型通过合理的结构和材料搭配具有散热好,稳态功率高、反向漏电流小、气密性强、安装方便等特点,可广泛应用于高可靠的航空、航天、船舶及海底电缆的电子线路中作稳压、箝位用。箝位用。箝位用。

技术研发人员:李大强 石文坤 周嵘 罗显全 柯栋栋 杨晓东 李应明

受保护的技术使用者:中国振华集团永光电子有限公司(国营第八七三厂)

技术研发日:2021.05.18

技术公布日:2022/12/5

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1