一种制备燃料电池新型气体扩散层的装置的制作方法

1.本实用新型属于燃料电池领域,主要涉及燃料电池气体扩散层的制备开发,具体是一种制备燃料电池新型气体扩散层的装置及制备方法。

背景技术:

2.质子交换膜燃料电池(pemfc)是21世纪最理想的发电技术之一,具有能量转换效率高、结构设计简单、运行温度低、启动快、环境友好等优势,其中膜电极(mea)的材料和结构是影响电池性能、寿命和成本的关键。尽管pemfc的研究已经成为世界关注的热点,从催化剂、电解质膜等基础材料到膜电极、单电池、电堆及系统均已取得了喜人进展,但依然存在许多亟待解决的科学技术问题和工程应用挑战,其核心部件mea中的关键材料和部件如电催化剂、电解质膜和气体扩散层等是影响整体电池性能和成本的主要因素。

3.其中,气体扩散层(gdl)是支撑催化剂层和收集电流的重要部件,同时为电极反应提供气体、质子、电子和水等多个通道,其成本通常占燃料电池电堆总成本的20%左右。在我国,目前pemfc的气体扩散层几乎都以进口碳纸为支撑,经过添加微孔层处理制得,价格昂贵,工艺复杂。

4.不同于催化剂和电堆的研究,有关气体扩散层的系统研究几乎完全空白,轻工艺重研究导致气体扩散层几乎完全依赖他国进口。我国已经制定的目标是到2025年实现燃料电池高品质关键材料、零部件国产化和批量供应。综上,作为mea关键组件之一,气体扩散层的国产化、量产化势在必行,对降低燃料电池成本和在中国市场的推广具有重要的意义。

5.本实用新型设计了一种新型气体扩散层的制备装置,结合减压成型法制得新型一体式气体扩散层,极大程度的降低了生产成本,且新型气体扩散层厚度可控,面积可调,有利于批量生产应用。

技术实现要素:

6.本实用新型的目的是提供一种制备燃料电池新型气体扩散层的装置及制备方法。

7.为实现上述发明目的,本实用新型采用以下技术方案:

8.本发明一方面提供了一种制备气体扩散层的装置,所述装置包括由上至下依次设置的浆料槽、抽滤板、抽滤腔、回收槽,所述浆料槽上部敞开,下部与抽滤板连接,所述抽滤板置于抽滤腔内上部,抽滤腔下部与回收槽连通;所述抽滤腔连接抽真空装置;所述抽滤板带有孔,所述孔间距为2~5mm,所述孔的孔径为1~3mm,所述抽滤板的截面面积为100cm2~ 2000cm2。

9.上述技术方案中,进一步地,所述抽真空装置包括真空泵和气体管道,所述气体管道连通至抽滤腔。

10.上述技术方案中,进一步地,所述浆料槽下部的一侧与抽滤腔铰接,另一侧可开合,可开合一侧设有固定阀ⅰ;所述回收槽与抽滤腔可拆卸连接。

11.上述技术方案中,进一步地,回收槽底部设有排出口,所述排出口与水泵连接,用

以排出浆料。

12.本发明另一方面提供了一种制备气体扩散层的方法,所述方法使用前述装置,包括以下步骤:

13.(1)将扩散层浆料加入至浆料槽中;

14.(2)开启抽真空装置,使抽滤腔形成负压

‑

0.2~

‑

0.5mpa;

15.(3)将浆料抽滤至回收槽中,同时在抽滤板表面形成一层均匀的薄膜,即为气体扩散层前驱体薄膜;

16.(4)取出前驱体薄膜,再进行热压处理,即得到气体扩散层。

17.所述回收槽中浆料过滤后,重复步骤(1)~(4),批量生产气体扩散层。

18.上述技术方案中,进一步地,所述扩散层浆料加入的量为20l~50l。

19.上述技术方案中,进一步地,所述扩散层浆料的制备方法包括以下步骤:

20.(1)前处理:导电碳纤维分散在丙酮溶液中,使丙酮完全浸没碳纤维,超声后烘干;或将导电碳纤维空气气氛中,在管式炉中进行热处理;

21.(2)配制浆料:

22.s1.取前处理后的碳纤维,加入分散剂,机械搅拌后超声,使碳纤维均匀分散,得到溶液ⅰ;所述分散剂为乙醇(c2h5oh)、氮甲基吡咯烷酮(nmp)、聚乙二醇辛基苯基醚(tritonx

‑

100)、阳离子聚丙烯酰胺、阳离子十二烷基硫酸钠、甲基纤维素或聚氧化乙烯,所述碳纤维与分散剂的比例为5wt%~50wt%,所述机械搅拌时间为10~30min,超声处理时间为1~2h;

23.s2.取碳纳米管,加入分散剂,再加入ptfe溶液,先进行超声处理,再乳化处理,作为溶液ⅱ;所述碳纳米管长度为10~100μm,直径为15~30nm,所述碳纳米管与分散剂的比例为20wt%~50wt%,所述ptfe的添加量为碳纳米管的20wt%~40wt%,所述超声处理时间为1~2h,所述乳化处理时间为1~2h;

24.s3.将溶液ⅱ倒入溶液ⅰ中,边倒边搅拌,使碳纳米管均匀的与碳纤维交织结合,再加入适量的造孔剂,再进行超声处理得到扩散层浆料;所述造孔剂为硫酸钠、硫酸钾、氧化钙、氧化锌、草酸铵、硝酸铵、或氯化铵;所述超声处理时间为30min~1h;所述造孔剂的添加量为5%~15%。

25.上述技术方案中,进一步地,所述热压处理为使用热压机在0.5~1mpa压力下热压1~3min,然后再放入高温炉中330~350℃进行热处理,热处理时间为2~5h。

26.上述技术方案中,进一步地,所述步骤(1)中,导电碳纤维长度为2~10mm,直径为5~10μm,所述超声时间1~3h,所述烘干温度为60~100℃,烘干时间为30~60min。

27.与现有技术相比,本发明的有益效果:

28.本发明新型气体扩散层的制备装置主要针对大面积一体式气体扩散层的批量制备和生产,装备结构简单,效率高,成本低,只要有足够的浆料供应,可实现24小时连续生产;且可以通过控制抽滤板的尺寸大小来制备的不同面积的新型气体扩散层,通过控制浆料的体积使制备的气体扩散层厚度均匀可控,且排出的浆料废液可再次使用普通滤纸过滤后重复作为下一批浆料的溶剂,构成一个循环,进一步降低成本,利于气体扩散层的批量化制备,实用性高。

29.针对目前燃料电池气体扩散层的制备成本高、工艺复杂,从而在一定程度上制约

燃料电池商业化大规模应用等问题,本发明的特点在于提供了一种燃料电池新型气体扩散层的制备方法及装置,以一种极其简单的减压成型法及减压抽滤装置一次性制得一体式气体扩散层,该减压抽滤装置可根据需求进行尺寸调整得到不同面积大小的气体扩散层,该气体扩散层厚度可控,具有多级分布的孔结构,孔径大小由微米级逐渐过渡到纳米级,更有利于燃料电池的气液传输,为低成本高性能燃料电池气体扩散层的制备开发提供重要思路,为新型燃料电池气体扩散层的批量化生产打下坚实的基础。

30.使用减压抽滤成型法制备新型气体扩散层,操作流程简单,一步成型,不需要经过高温碳化过程,大大降低工艺成本,且制备的新型气体扩散层厚度可控,面积可调,具有高的导电性和传质性能,将其应用于质子交换膜燃料电池中,在1600macm

‑2,功率密度可达1.02w /cm

‑2。

附图说明

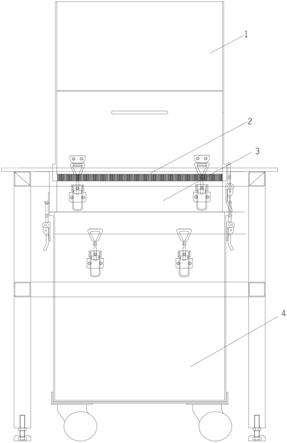

31.图1本实用新型装置主视图;

32.图2本实用新型装置侧视图。

33.图中,1.浆料槽,2.抽滤板,3.抽滤腔,4.回收槽,5.回收槽,6.气体管道,7.排出口, 8.固定阀ⅰ,9.固定阀ⅱ,10.机架。

34.图3为传统气体扩散层的结构示意图;其中1.质子交换膜,2.催化层,3.微孔层(mpl),4. 气体扩散层(gdl),5.支撑层,6.流场。

35.图4为新型气体扩散层结构示意图。

36.图5为大面积新型气体扩散层成本实物图。

37.图6为新型气体扩散层组装小面积氢氧燃料电池的性能测试结果。

具体实施方式

38.以下结合具体实施例对本发明作进一步说明,但不以任何方式限制本发明。

39.实施例1

40.一种制备气体扩散层的装置,所述装置包括由上至下依次设置的浆料槽1、抽滤板2、抽滤腔3、回收槽4,所述浆料槽上部敞开,下部与抽滤板连接,所述抽滤板置于抽滤腔内上部,抽滤腔下部与回收槽连通;浆料槽下部的一侧与抽滤腔铰接,另一侧可开合,可开合一侧设有固定阀ⅰ8,当浆料槽闭合时,以固定阀ⅰ固定紧闭;所述抽滤腔连接抽真空装置;所述抽滤板带有多个孔,所述孔的孔径为1~3mm,所述孔的孔间距为2~5mm,所述抽滤板的截面面积为100cm2~2000cm2。抽真空装置包括回收槽5和气体管道6,所述气体管道连通至抽滤腔。回收槽底部设有排出口7,所述排出口与水泵连接,用以排出浆料。回收槽4与抽滤腔3可拆卸连接,以固定阀ⅱ9连接固定,当需要时,打开固定阀ⅱ9,可将回收槽拆卸出来,对回收槽内的扩散层浆料进行回收,便于清洗回收槽。本发明设有机架10用以固定浆料槽1、抽滤腔3、回收槽4。

41.制备气体扩散层时,将扩散层浆料加入至浆料槽1中;开启抽真空装置,使抽滤腔3形成负压

‑

0.2~

‑

0.5mpa;将浆料抽滤至回收槽4中,同时在抽滤板表面形成一层均匀的薄膜,即为气体扩散层前驱体薄膜;取出前驱体薄膜,再进行热压处理,即得到气体扩散层。回收槽中浆料经排出口排出过滤后,重复上述步骤,重新加入浆料槽中,可批量生产气体扩散

层。

42.实施例2

43.使用本实用新型的装置制备气体扩散层:

44.1.1前处理:称取5g长度为5mm的导电碳纤维(直径为5~10μm)以一定比例分散在丙酮溶液中,使丙酮完全浸没碳纤维,然后在超声机中超声1h,充分去除碳纤维表面的杂质和油污,最后取出置于80℃的烘箱中烘30min,烘干备用。

45.1.2浆料配制:

46.1.2.1称取1.5g经过前处理后的碳纤维,加入一定比例的氮甲基吡咯烷酮(nmp)作为分散剂,使碳纤维与分散剂的比例为10wt%,先进行30min的机械搅拌,再进行超声处理1h,使碳纤维均匀分散,尽可能悬浮在溶液中,得到溶液ⅰ;

47.1.2.2再称取3.5g的碳纳米管,碳纳米管长度为50~70μm,直径为20~30nm,先加入一定比例的氮甲基吡咯烷酮(nmp)作为分散剂,使碳纳米管与分散剂的比例为30wt%,再加入一定量提前配制好的ptfe溶液,使ptfe的添加量为碳纳米管的30wt%,然后进行超声处理2h,再使用乳化仪进行乳化处理1h,作为溶液ⅱ;

48.1.2.3然后将溶液ⅱ缓慢倒入溶液ⅰ中,边倒边搅拌,使碳纳米管均匀的与碳纤维交织结合,再加入适量的草酸铵作为造孔剂,然后进行超声处理1h,完成后得到均匀的浆料作为溶液ⅲ。 1.3减压抽滤成型:使用实施例1新型气体扩散层制备装置,如图1和2所示,抽滤成型过程中,将浆料槽闭合,扣紧固定阀ⅰ,将配置好的溶液ⅲ倒入浆料槽中,然后启动抽真空装置,开启真空泵,使抽滤腔形成负压,压力为

‑

0.5mpa,将溶剂全部抽滤到下槽,同时在抽滤板表面形成一层均匀的薄膜,即得到新型气体扩散层前驱体。

49.在减压抽滤成型过程中,由于重力的作用碳纤维比碳纳米管先下沉,这就使得碳纳米管的含量在碳纤维网络里呈梯度分布,即底部富集碳纤维多,而表面富集的碳纳米管多,可以直接取代传统扩散层(传统气体扩散层结构如图3所示)中微孔层的作用,新型气体扩散层结构示意图如图4所示。

50.1.4后处理:将新型气体扩散层取出,压力为0.2~1mpa,所述热压时间为1~3min,所述高温处理温度为330~350℃。使用热压机在0.5mpa的压力下进行热压1min,然后再放入高温炉中进行热处理3h,即得到成品新型气体扩散层,如图5所示,为制备得到的面积为40x 25cm2的大面积新型气体扩散层,其厚度为190~200μm。

51.1.5将成品新型气体扩散层进行裁剪,取两片25cm2面积大小的气体扩散层组装氢氧燃料电池进行极化曲线性能测试,电池活性面积为25cm2,测试结果如图6所示,使用新型气体扩散层组装的燃料电池具有优异的放电性能,在1600macm

‑2,功率密度可达1.02w/cm

‑2,这主要是因为新型气体扩散层有多级分布的孔结构,有利于传质性能的提升,且高导电的碳纳米管降低了电池的欧姆阻抗,进一步提升了电池性能。

52.对于任何熟悉本领域的技术人员而言,在不脱离本发明技术方案范围情况下,都可利用上述揭示的技术内容对本发明技术方案作出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应仍属于本发明技术方案保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1