一种密封连接器的制作方法

1.本实用新型涉及连接器技术领域,具体是一种密封连接器。

背景技术:

2.随着全球能源日益紧缺,核能作为一种低碳、绿色、环保、清洁、高效的能源,已成为缓解能源危机最有潜力的能源之一。“核安全”贯彻核电发展始终,在安全级仪控系统中大量使用了连接器进行设备、系统之间的信号传输,要求连接器在核电站40年或60年设计寿命内具有良好的电气传输性能,并且在异常工况环境、设计基本事故以及严重事故下依然具备执行特定安全功能的能力。

3.连接器作为核电站仪控系统“纵深防御”的重要一环,一方面要求其具有可靠密封边界,可经受各种严苛的环境考验,一定程度上隔绝外界环境中的热、辐照、潮气、饱和水蒸气、化学侵蚀等对连接器核心部件的影响,确保连接器具有良好、稳定的电气传输性能;另一方面要求插头、插座内部应具备可靠的纵向密封特性,实现插头与插座之间的物理隔绝密封,避免连锁性密封失效现象发生。现有的连接器往往采用单一的密封结构形式,难以保证连接器在极端严酷环境工况下的密封性能,通常发生因密封失效导致电气传输异常,对仪控系统存在一定的安全隐患。本实用新型涉及一种密封连接器,采用冗余密封设计,确保了连接器可靠稳定的密封性能,可耐受多种极端严酷环境。

技术实现要素:

4.为解决上述问题,本实用新型提供了一种密封连接器,该连接器具有高度可靠的密封性能,可大幅隔绝热、潮气、辐照、化学侵蚀等环境因素对连接器内部零部件的影响,为连接器核心接触件营造出良好的工作条件,确保连接器组件具有高度稳定可靠的电气传输性能。

5.本实用新型解决其技术问题是采用以下技术方案来实现的,依据本实用新型提出的一种密封连接器,包括插头和插座,插头主体包括插头壳体、连接螺帽、尾部套筒ⅰ和转接套筒ⅰ,插头壳体内部设置有插头绝缘体,插孔接触件固定在插头绝缘体中;插头壳体与尾部套筒ⅰ螺纹连接,尾部套筒ⅰ与转接套筒ⅰ螺纹连接,插头壳体与尾部套筒ⅰ的接缝处以及尾部套筒ⅰ与转接套筒ⅰ的接缝处均通过焊接固定密封;

6.插头壳体尾部还与压紧环螺纹连接,压紧环前端还设置有屏蔽环,与插头连接的电缆ⅰ的屏蔽层外翻至屏蔽环前端,通过压紧环使屏蔽层被固定,实现 360

°

电磁屏蔽;

7.插座主体包括插座壳体、尾部套筒ⅱ和转接套筒ⅱ,插座壳体内设置有插座绝缘体,插针接触件固定在插座绝缘体中;插座壳体与尾部套筒ⅱ螺纹连接,尾部套筒ⅱ与转接套筒ⅱ也采用螺纹连接,插座壳体与尾部套筒ⅱ的接缝处以及尾部套筒ⅱ与转接套筒ⅱ的接缝处均通过焊接固定密封;

8.与插座连接的电缆ⅱ的屏蔽层外翻至插座壳体尾端翻边处,通过锡焊对屏蔽层进行固定,实现360

°

电磁屏蔽。

9.进一步地,插头壳体内壁设置有凸键ⅰ和凹槽ⅰ,卡簧安装在凹槽ⅰ内,通过该凸键ⅰ和卡簧对插头绝缘体进行轴向限位,使插头绝缘体固定在插头壳体内。

10.进一步地,插头壳体内采用灌胶处理,插头壳体内壁还设置有凹槽ⅱ,用于增加灌胶密封强度,凹槽ⅱ的数量至少为一个。

11.进一步地,尾部套筒ⅰ尾端外圆外侧通过双壁热缩管与电缆ⅰ的外护套一起热缩固定进行密封;尾部套筒ⅱ尾端外圆外侧也通过双壁热缩管与电缆ⅱ的外护套一起热缩固定进行密封。

12.更进一步地,尾部套筒ⅰ和尾部套筒ⅱ的尾端外圆上均设置有多个凸台结构,用于增加双壁热缩管的附着强度。

13.进一步地,插座绝缘体为玻璃材质,通过烧结将玻璃融化使插针接触件与插座绝缘体之间以及插座壳体与插座绝缘体之间实现密封。

14.进一步地,插座壳体内采用灌胶处理,插座壳体内壁还设置有凹槽ⅲ,用于增加灌胶密封强度,凹槽ⅲ的数量至少为一个。

15.进一步地,插座壳体插合端外壁设有曲槽,连接螺帽内壁设有卡钉,通过卡钉与曲槽配合实现连接器快速连接或分离。

16.进一步地,插头壳体上设置有台肩,波纹弹簧安装在台肩与连接螺帽尾部之间;连接螺帽内壁还设置有止退台肩,插头壳体的台肩外圆处还设有凸圆结构,连接器插合状态下,当插头、插座受到极端分离载荷作用时,凸圆结构与止退台肩刚性接触,止退台肩对插头壳体进行轴向限位,避免波纹弹簧被无限压缩,同时保证头座插合处始终处于密封状态。

17.更进一步地,插座壳体插合端内壁还设有径向o形圈,插头台肩前端面还安装有轴向o形圈,头座对插到位后,通过该径向o形圈和轴向o形圈实现头座径向和轴向的密封。

18.与现有技术相比,本实用新型具有以下优点:

19.(1)本实用新型采用冗余密封设计,头座插合处采用径向o形圈和轴向o 形圈密封,连接器内部采用玻璃烧结、灌胶实现纵向密封,外部采用双壁热缩管、焊接等形式进行密封,从而实现与外界环境之间的隔绝密封。连接器内部可接散导线或成束电缆,采用灌胶、双壁热缩管热缩防护等形式实现电缆与连接器之间的密封。

20.(2)本实用新型在插头和插座内设计有屏蔽结构,可实现360

°

电磁屏蔽,可接仪控类电缆。转接套筒可根据具体的设备接口形式设计多种连接规格,方便连接器与设备直接安装,便于模块化设计开发。

21.(3)插头与插座采用卡口连接方式,通过曲槽与卡钉配合可以实现快速连接和分离。通过波纹弹簧为卡钉与曲槽的凹坑之间提供稳定的弹性支撑力,用于防松,确保连接可靠。

22.(4)本实用新型在插头台肩上设置凸圆结构,同时在连接螺帽内设置止退台肩,在连接器插合情况下,当连接器受到极限分离作用时,通过凸圆结构和止退台肩配合,可以防止插头轴向受力过渡回退,避免波纹弹簧被无限压缩导致的压溃现象出现,同时保证头座插合处的径向o形圈始终处于密封状态,确保极端状态下连接机构的密封可靠,有效避免了因尾部电缆拖拽等现象导致的连接器插合处密封失效的问题。

附图说明

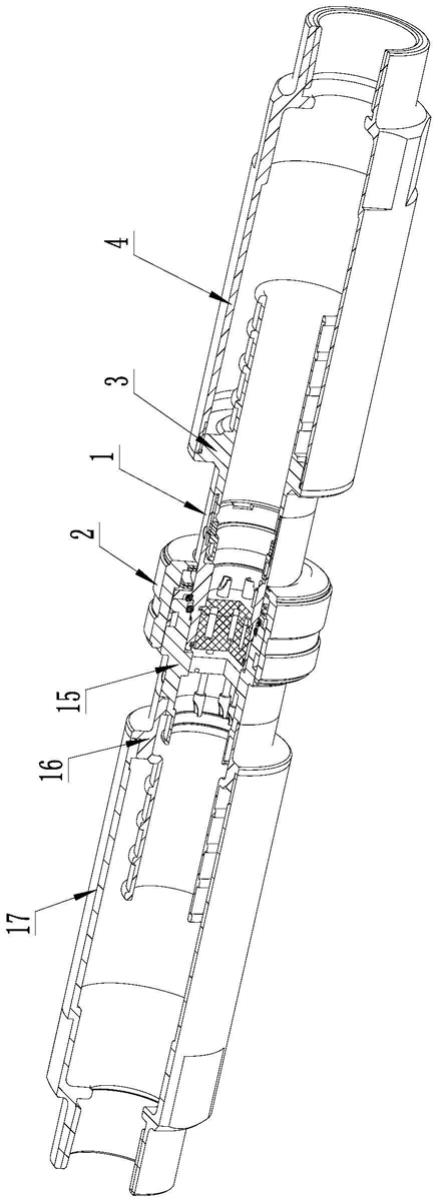

23.图1是本实用新型连接器对插后的示意图;

24.图2是插头的主视图;

25.图3是图2的剖视图;

26.图4是插头的分解图;

27.图5是插座的主视图;

28.图6是图5的剖视图;

29.图7是插座的分解图;

30.图8是插头壳体与插座壳体对插后在极限受力状态下的结构示意图(f代表连接器所受到的极限分离作用力)。

31.【元件及符号说明】: 1

‑

插头壳体,2

‑

连接螺帽,3

‑

尾部套筒ⅰ,4

‑

转接套筒ⅰ,5

‑

插头绝缘体,6

‑

插孔接触件,7

‑

凸键ⅰ,8

‑

卡簧,9

‑

压紧环,10

‑

屏蔽环,11

‑

屏蔽环前端翻边,12

‑ꢀ

凹槽ⅱ,13

‑

尾部套筒ⅰ尾端外圆,14

‑

凸台结构ⅰ,15

‑

插座壳体,16

‑

尾部套筒ⅱ,17

‑

转接套筒ⅱ,18

‑

插座绝缘体,19

‑

插针接触件,20

‑

插座壳体尾端翻边, 21

‑

凹槽ⅲ,22

‑

尾部套筒ⅱ尾端外圆,23

‑

凸台结构ⅱ,24

‑

曲槽,25

‑

卡钉,26

‑ꢀ

凹坑,27

‑

波纹弹簧,28

‑

径向o形圈,29

‑

台肩,30

‑

轴向o形圈,31

‑

凸圆结构, 32

‑

止退台肩,33

‑

色标点ⅰ,34

‑

色标点ⅱ。

具体实施方式

32.为进一步阐述本实用新型采取的技术手段和技术效果,以下结合附图及具体实施例,对本实用新型进行详细说明。

33.如图1所示,本实用新型的连接器包括插头和插座两部分等,插头主体包括插头壳体1、连接螺帽2、尾部套筒ⅰ3和转接套筒ⅰ4,插头壳体内部设置有插头绝缘体5,插孔接触件6固定在插头绝缘体中,插头壳体内壁设置有凸键

ⅰꢀ

7和凹槽ⅰ,卡簧8安装在凹槽ⅰ内,通过该凸键ⅰ和卡簧对插头绝缘体进行轴向限位,使插头绝缘体固定在插头壳体内。插头绝缘体采用电气绝缘性能较好的材料制成,用于支撑插孔接触件并实现插孔接触件与外壳体之间的电气隔绝。在插头中,定义插头与插座插合的一端为前端,其另一端为尾端。插头壳体尾部与尾部套筒ⅰ螺纹连接,并在螺纹连接后在其接缝处采用焊接形式进行永久性固连密封。尾部套筒ⅰ与转接套筒ⅰ螺纹连接,并在螺纹连接后在其接缝处采用焊接形式进行永久性固连密封。插头壳体、尾部套筒ⅰ和转接套筒ⅰ均采用耐蚀性能较高的奥氏体不锈钢材料,各个零件接缝处采用焊接形式进行永久性固连密封。转接套筒ⅰ尾部可以根据具体的设备接口形式设计多种连接规格,方便与设备直接安装,便于模块化设计开发。

34.如图3所示,插头壳体尾部还与压紧环9螺纹连接,压紧环位于尾部套筒ⅰ之前,压紧环前端还设置有屏蔽环10。屏蔽环和压紧环采用导电性能较高的铜合金材料。与插头连接的电缆(以下简称电缆ⅰ)从转接套筒ⅰ尾部进入之后,整体进入尾部套筒ⅰ,电缆ⅰ中心导体与插孔接触件端接完成后,电缆ⅰ的屏蔽层整体外翻至屏蔽环前端翻边11处并用屏蔽丝缠绕固定后,通过压紧环与插头壳体的螺纹旋转作用使屏蔽环与插头壳体的凸键ⅱ顶紧,从而使屏蔽环压紧屏蔽层使屏蔽层被固定,最终实现360

°

电磁屏蔽效果。电缆ⅰ与插头壳体空隙处采用灌胶处理用于固定电缆ⅰ,插头壳体内壁还设置有凹槽ⅱ12,可以增加灌胶密封强度,凹槽ⅱ的数量至少有一个。电缆ⅰ装进之后,在尾部套筒ⅰ尾端外圆13的外侧用双壁热

缩管与电缆ⅰ的外护套一起热缩固定进行密封。尾部套筒ⅰ尾端外圆上还设置有多个凸台结构ⅰ14,用于增加双壁热缩管的附着强度,防止热缩管因在高温环境中持续收缩而导致的滑脱、剥落现象出现。

35.如图6所示,插座主体包括插座壳体15、尾部套筒ⅱ16和转接套筒ⅱ17,插座壳体内设置有插座绝缘体18,插针接触件19固定在插座绝缘体中,插座绝缘体为玻璃材质,插座采用玻璃封结结构,即通过烧结将玻璃融化使插针接触件与插座绝缘体之间以及插座壳体与插座绝缘体之间实现密封。头座对插后,插针接触件与插头中的插孔接触件对插实现电气连接。插座壳体与尾部套筒ⅱ螺纹连接,并在螺纹连接后在其接缝处采用焊接形式进行永久性固连密封。同样地,尾部套筒ⅱ与转接套筒ⅱ也采用螺纹连接,并在螺纹连接后在其接缝处采用焊接形式进行永久性固连密封。插座壳体、尾部套筒ⅱ和转接套筒ⅱ均采用耐蚀性能较高的奥氏体不锈钢材料。

36.在插座中,定义插座与插头插合的一端为插座前端,其另一端为插座尾端。与插座连接的电缆(以下简称电缆ⅱ)从转接套筒ⅱ尾部进入之后,整体进入尾部套筒ⅱ,电缆ⅱ中心导体与插针接触件端接完成后,电缆ⅱ的屏蔽层整体外翻至插座壳体尾端翻边20处并用屏蔽丝缠绕固定后,再通过锡焊对屏蔽层进行固定,实现360

°

电磁屏蔽效果。电缆ⅱ与插座壳体空隙处采用灌胶处理用于固定电缆ⅱ,插座壳体内壁还设置有凹槽ⅲ21,可以增加灌胶密封强度,凹槽ⅲ的数量至少有一个,图示为两个。电缆ⅱ装进之后,在尾部套筒ⅱ尾端外圆 22的外侧用双壁热缩管与电缆ⅱ的外护套一起热缩固定进行密封。尾部套筒ⅱ尾端外圆上还设置有多个凸台结构ⅱ23,用于增加双壁热缩管的附着强度,防止热缩管因在高温环境中持续收缩而导致的滑脱、剥落现象出现。转接套筒ⅱ尾部可以根据具体的设备接口形式设计多种连接规格,方便与设备直接安装,便于模块化设计开发。

37.为清楚呈现本技术的主要结构,电缆ⅰ、电缆ⅱ及双壁热缩管在图上均不显示。

38.在上述结构的基础上,本实用新型的连接器可以采用卡口形式实现快速连接或分离,具体包括但不限于采用以下结构实现:在插座壳体前端外壁开设曲槽24,对应地,在连接螺帽内壁开设卡钉孔用于铆接卡钉25,连接器对插时,如图8所示,插头壳体前端插入插座壳体内壁,插座壳体前端插入连接螺帽内壁,卡钉落入曲槽内,旋转连接螺帽使卡钉沿曲槽滑动上移实现锁紧,反之,卡钉沿曲槽滑动下移实现解锁。通过卡钉与曲槽配合实现连接器的快速连接与分离。

39.进一步地,曲槽末端设置有凹坑26,连接器对插到位后,卡钉落入凹坑内,并发出清脆的金属撞击声,起到到位提醒作用。连接螺帽与插头壳体之间还安装有波纹弹簧27,该波纹弹簧为卡钉与凹坑之间提供稳定的弹性支撑力,用于防松,确保连接可靠。相比于传统的圆柱弹簧减小了连接器轴向安装空间,并具有降低噪音,减小振动等功能。曲槽和卡钉的数量不限制,图示为三个曲槽和三个卡钉对应配合。

40.进一步地,插座前端内壁还设置有径向o形圈28,插头壳体外壁还设置有台肩29,台肩的前端面设置有安装槽,安装槽内安装有轴向o形圈30。安装槽的内圆尾端呈燕尾状,可以防止轴向o形圈脱落。连接器对插到位后,通过径向o形圈和轴向o形圈实现头座的径向密封和轴向密封,如图8所示。

41.进一步地,插头的台肩外圆处还设置有凸圆结构31,连接螺帽内壁还设置有止退台肩32,在连接器插合状态下,当连接器受到极限分离作用时,台肩凸圆结构后端面与连接

螺帽止退台肩刚性接触,止退台肩对插头壳体进行轴向限位,止退台肩阻止插头壳体进一步后退分离,一方面可以避免波纹弹簧无限压缩导致的压溃现象出现,另一方面可以保证头座插合处的径向o形圈始终处于密封状态,确保极端状态下连接机构的密封可靠,如图8所示。

42.进一步地,插座壳体外壁和插头壳体外壁还分别设置有色标点ⅰ33和色标点ⅱ34,如图8所示。当连接器插合时,通过色标点ⅰ和色标点ⅱ进行提示,方便头座配合装配。

43.以上所述仅是本实用新型的实施例,并非对本实用新型作任何形式上的限制,本实用新型还可以根据以上结构和功能具有其它形式的实施例,不再一一列举。因此,任何熟悉本专业的技术人员,在不脱离本实用新型技术方案范围内,依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1