电池组及终端的制作方法

1.本实用新型属于电池技术领域,特别是涉及一种电池组及终端。

背景技术:

2.电子技术及5g的发展,移动式终端的需求越来越广和应用越来越多,移动终端不可避免的需要配备电池。由于应用的增多,对高容量、低损耗及低成本的快速充电的电池需求越来越高。例如,笔记本电脑电池,为了达到其使用电压,现有部分笔记本电脑的电池组一般由多电芯通过串、并联组成,同时为了满足其高电容量需求,每一串电池一般会并联2-3个电芯;而对应电池组一般只设置一个bms(battery management system,电池管理系统)对该组电芯进行管理。

3.行业中,电池组一般采用先并联后串联的连接方式。同时,笔记本电脑在向轻量化方向发展,其产品越做越薄,其对应的零件也要求越来越薄。电池组做为其中一个零件,也相应要求其厚度有一定的限制。从而也就限制了的电池组的排布方式一般为宽度或长度方向直列排布,同时以宽度直列排布为主要排布方式,厚度方向的排布由于占用保贵的尺寸空间而已经逐步被放弃。行业中在电芯宽度方向直列排布时,一般也是采用先并后串的方式对电池组进行连接。这其中分为两种情况,一种是bms长度与电芯组排布宽度相同或略短于电池组排布宽度,其电芯组之间的连接通过pcb(printed circuit board,印刷电路板) 走线的来回、往复来实现;另一种是bms长度远小于电池组排布宽度,其电池组的电芯之间的连接通过连接片连接,由于电芯为宽度方向直列排布,且电芯正、负极位置相同,连接片均需要跨过电芯宽度来实现电池的并联,电池组空间布置复杂,连接片较长。为了防止电池短路,连接片上一般使用pi双面压合,其成本较高,从而造成电池成本较高,同时增加了电池回路长度,增加了电池组的阻抗,造成电池容量不能放出。

技术实现要素:

4.本实用新型所要解决的技术问题是:针对现有的电池组,连接片较长的问题,提供一种电池组及终端。

5.为解决上述技术问题,一方面,本实用新型实施例提供了一种电池组,包括线路板、多个连接片、第一串电芯及第二串电芯,所述第一串电芯包括沿其宽度方向直列排布并相互串联的多个电芯,所述第二串电芯包括沿其宽度方向直列排布并相互串联的多个电芯,所述第一串电芯与所述第二串电芯通过多个所述连接片及线路板实现并联。

6.可选地,所述第一串电芯的多个电芯与所述第二串电芯的多个电芯的排布在同一列;

7.所述第一串电芯的多个电芯的正极耳相较其负极耳在电芯宽度方向上更为靠近所述第二串电芯,所述第二串电芯的多个电芯的正极耳相较其负极耳在电芯宽度方向上更为靠近所述第一串电芯。

8.可选地,所述第一串电芯的多个电芯向靠近所述第二串电芯的方向依次编号为

1,

……

,n,所述第二串电芯的多个电芯向远离所述第一串电芯的方向依次编号为n+1,

……

,m;其中,n为大于或等于2的整数,n号电芯与n+1号电芯相邻;

9.所述第一串电芯的电芯数量等于第二串电芯的电芯数量,即m=2n;1号电芯的正极耳与2号电芯的负极耳通过连接片连接,m号电芯的正极耳与m-1号电芯的负极耳通过连接片连接。

10.可选地,在n大于或等于3时,所述第一串电芯除1号电芯以外的多个电芯中,相邻的两个电芯通过所述线路板上的金属走线串联,所述第二串电芯除m 号电芯以外的多个电芯中,相邻的两个电芯通过所述线路板上的金属走线串联。

11.可选地,所述线路板上设置有连接线、采样线及电池管理芯片,n号电芯的负极耳与n+1号电芯的负极耳连接在线路板上,所述连接线连接n号电芯的负极耳与n+1号电芯的负极耳,所述采样线的一端连接在所述连接线的电位中间位置,所述采样线的另一端与所述电池管理芯片信号采样端连接;

12.所述连接线的宽度为0.3-2mm,所述采样线的宽度为0.07-1mm。

13.可选地,所述线路板上设置有正极主连接线,n号电芯的正极耳及n+1号电芯的正极耳连接在线路板上,所述正极主连接线连接n号电芯的正极耳及n+1 号电芯的正极耳;

14.所述线路板上设置有负极主连接线,1号电芯的负极耳通过连接片连接在负极主连接线的一端,m号电芯的负极耳通过连接片连接在负极主连接线的另一端;

15.所述正极主连接线及负极主连接线的过流能力大于或等于电池组最大工作电流的50%。

16.可选地,每一所述电芯的正极耳与负极耳的间距相同;

17.所述电芯的正极耳与电芯的顶部边缘的距离为正极耳单边封胶宽度、电芯卷绕厚度的边缘圆弧半径、电芯封边公差及极片裁切焊接精度之和;

18.所述电芯的负极耳与电芯的顶部边缘的距离为负极耳单边封胶宽度、电芯卷绕厚度的边缘圆弧半径、电芯封边公差及极片裁切焊接精度之和。

19.可选地,所述第一串电芯的首个电芯的正极耳靠近所述第一串电芯的首个电芯的负极耳设置,所述第二串电芯的最后一个电芯的正极耳靠近所述第二串电芯的最后一个电芯的负极耳设置;

20.所述第一串电芯的首个电芯的正极耳与负极耳的间距为正极耳单边封胶宽度、负极耳单边封胶宽度及极片裁切焊接精度之和;所述第二串电芯的最后一个电芯的正极耳与负极耳的间距为正极耳单边封胶宽度、负极耳单边封胶宽度及极片裁切焊接精度之和;

21.所述第一串电芯的首个电芯与所述第二串电芯的最后一个电芯之间的电芯定义为中间电芯,所述中间电芯的正极耳与电芯的顶部边缘的距离为正极耳单边封胶宽度、电芯卷绕厚度的边缘圆弧半径、电芯封边公差及极片裁切焊接精度之和;所述中间电芯的负极耳与电芯的顶部边缘的距离为负极耳单边封胶宽度、电芯卷绕厚度的边缘圆弧半径、电芯封边公差及极片裁切焊接精度之和。

22.可选地,所述电芯的正极耳或负极耳与连接片之间串联有保护器件,所述保护器件与连接片连接的一端靠近电芯的顶部边缘设置。

23.根据本实用新型实施例的电池组,第一串电芯包括沿其宽度方向直列排布并相互串联的多个电芯,第二串电芯包括沿其宽度方向直列排布并相互串联的多个电芯,第一串

电芯与第二串电芯通过多个连接片及线路板实现并联。这样,相对于现有技术的先并联后串联的电池组,可以减少连接片的长度及使用量,降低电池组的内阻,减少电池工作时的发热量,增加电池工作时的有效能量,降低电池组的成本,增加电池失效时的安全性。

24.另一方面,本实用新型实施例提供了一种终端,包括上述的电池组。

附图说明

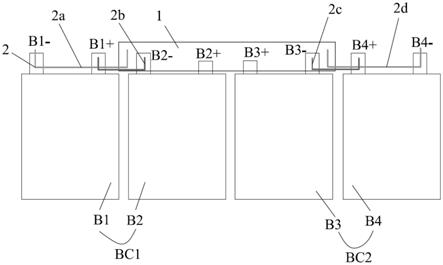

25.图1是本实用新型第一实施例提供的电池组的示意图;

26.图2是本实用新型第一实施例提供的电池组的电流通路示意图;

27.图3是本实用新型一实施例提供的电池组的原理图。

28.说明书中的附图标记如下:

29.1、线路板;11、连接线;12、采样线;13、电池管理芯片;14、正极主连接线;15、负极主连接线;

30.2、连接片。

具体实施方式

31.为了使本实用新型所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步的详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

32.本实用新型实施例提供的电池组,包括线路板、多个连接片、第一串电芯及第二串电芯,所述第一串电芯包括沿其宽度方向直列排布并相互串联的多个电芯,所述第二串电芯包括沿其宽度方向直列排布并相互串联的多个电芯,所述第一串电芯与所述第二串电芯通过多个所述连接片及线路板实现并联。

33.在一些实施例中,所述第一串电芯的多个电芯与所述第二串电芯的多个电芯的排布在同一列;所述第一串电芯的多个电芯的正极耳相较其负极耳在电芯宽度方向上更为靠近所述第二串电芯,所述第二串电芯的多个电芯的正极耳相较其负极耳在电芯宽度方向上更为靠近所述第一串电芯。

34.在一些实施例中,所述第一串电芯的多个电芯向靠近所述第二串电芯的方向依次编号为1,

……

,n,所述第二串电芯的多个电芯向远离所述第一串电芯的方向依次编号为n+1,

……

,m;其中,n为大于或等于2的整数,n号电芯与n+1号电芯相邻。

35.在一些实施例中,所述第一串电芯的电芯数量等于第二串电芯的电芯数量,即m=2n;1号电芯的正极耳与2号电芯的负极耳通过连接片连接,m号电芯的正极耳与m-1号电芯的负极耳通过连接片连接。

36.在一些实施例中,n为2、3或4。

37.在一些实施例中,在n大于或等于3时,所述第一串电芯除1号电芯以外的多个电芯中,相邻的两个电芯通过所述线路板上的金属走线串联,所述第二串电芯除m号电芯以外的多个电芯中,相邻的两个电芯通过所述线路板上的金属走线串联。

38.在一些实施例中,所述线路板上设置有连接线、采样线及电池管理芯片,n 号电芯的负极耳与n+1号电芯的负极耳连接在线路板上,所述连接线连接n号电芯的负极耳与n+1号电芯的负极耳,所述采样线的一端连接在所述连接线的电位中间位置,所述采样线的另

一端与所述电池管理芯片信号采样端连接;所述连接线的宽度为0.3-1mm,所述采样线的宽度为0.07-1mm。

39.在一些实施例中,所述线路板上设置有正极主连接线,n号电芯的正极耳及 n+1号电芯的正极耳连接在线路板上,所述正极主连接线连接n号电芯的正极耳及n+1号电芯的正极耳;所述线路板上设置有负极主连接线,1号电芯的负极耳通过连接片连接在负极主连接线的一端,m号电芯的负极耳通过连接片连接在负极主连接线的另一端;所述正极主连接线及负极主连接线的过流能力大于或等于电池组最大工作电流的50%。

40.在一些实施例中,每一所述电芯的正极耳与负极耳的间距相同;所述电芯的正极耳与电芯的顶部边缘的距离为正极耳单边封胶宽度、电芯卷绕厚度的边缘圆弧半径、电芯封边公差及极片裁切焊接精度之和;所述电芯的负极耳与电芯的顶部边缘的距离为负极耳单边封胶宽度、电芯卷绕厚度的边缘圆弧半径、电芯封边公差及极片裁切焊接精度之和。

41.在一些实施例中,所述第一串电芯的首个电芯的正极耳靠近所述第一串电芯的首个电芯的负极耳设置,所述第二串电芯的最后一个电芯的正极耳靠近所述第二串电芯的最后一个电芯的负极耳设置;所述第一串电芯的首个电芯的正极耳与负极耳的间距为正极耳单边封胶宽度、负极耳单边封胶宽度及极片裁切焊接精度之和;所述第二串电芯的最后一个电芯的正极耳与负极耳的间距为正极耳单边封胶宽度、负极耳单边封胶宽度及极片裁切焊接精度之和;所述第一串电芯的首个电芯与所述第二串电芯的最后一个电芯之间的电芯定义为中间电芯,所述中间电芯的正极耳与电芯的顶部边缘的距离为正极耳单边封胶宽度、电芯卷绕厚度的边缘圆弧半径、电芯封边公差及极片裁切焊接精度之和;所述中间电芯的负极耳与电芯的顶部边缘的距离为负极耳单边封胶宽度、电芯卷绕厚度的边缘圆弧半径、电芯封边公差及极片裁切焊接精度之和。

42.在一些实施例中,所述电芯的正极耳或负极耳与连接片之间串联有保护器件,所述保护器件与连接片连接的一端靠近电芯的顶部边缘设置。

43.根据本实用新型实施例的电池组,第一串电芯包括沿其宽度方向直列排布并相互串联的多个电芯,第二串电芯包括沿其宽度方向直列排布并相互串联的多个电芯,第一串电芯与第二串电芯通过多个连接片及线路板实现并联。这样,相对于现有技术的先并联后串联的电池组,可以减少连接片的长度及使用量,降低电池组的内阻,减少电池工作时的发热量,增加电池工作时的有效能量,降低电池组的成本,增加电池失效时的安全性。

44.以下结合说明说附图详细阐述本技术的实施例。

45.第一实施例

46.参见图1-3,本实用新型第一实施例提供的电池组,包括线路板1、多个连接片2、第一串电芯bc1及第二串电芯bc2,所述第一串电芯bc1包括沿其宽度方向直列排布并相互串联的两个电芯,所述第二串电芯bc2包括沿其宽度方向直列排布并相互串联的两个电芯,所述第一串电芯bc1与所述第二串电芯 bc2通过多个所述连接片2及线路板1实现并联。

47.所述第一串电芯bc1的两个电芯与所述第二串电芯bc2的两个电芯的排布在同一列。这样,电池组的所有电芯沿其宽度方向直列排布。

48.所述第一串电芯bc1的两个电芯的正极耳相较其负极耳在电芯宽度方向上更为靠近所述第二串电芯bc2,所述第二串电芯bc2的多个电芯的正极耳相较其负极耳在电芯宽度方向上更为靠近所述第一串电芯bc1。

49.所述第一串电芯bc1的两个电芯,向靠近所述第二串电芯bc2的方向依次编号为为1,2(以下分别用b1、b2表示1号电芯和2号电芯),所述第二串电芯bc2的两个电芯,向远离所述第一串电芯bc1的方向依次编号为3,4(以下分别用b3、b4表示3号电芯和4号电芯)。即第一实施例中,n=2,m=4。2 号电芯b2与3号电芯b3相邻。

50.第一串电芯bc1的电芯数量与第二串电芯bc2的电芯数量相等,这样,在采用同型号的电芯的情况下,第一串电芯bc1与第二串电芯bc2的电压、电流相同。并且,这种对称的设计便于电压采样。

51.本实施例中,电芯为软包电芯。为了描述方便,1号电芯b1的正、负极耳,分别用b1+与b1-表示,2号电芯b2的正、负极耳,分别用b2+与b2-表示,3 号电芯b3的正、负极耳,分别用b3+与b3-表示,4号电芯b4的正、负极耳,分别用b4+与b4-表示。

52.此外,为了描述方便,在图2中,4个连接片2由左至右依次用2a、2b、 2c及2d表示。

53.本实施例中,1号电芯b1的正极耳b1+与2号电芯b2的负极耳b2-通过连接片2b连接;4号电芯b4的正极耳b4+与3号电芯b3的负极耳b3-通过连接片2c连接。

54.所述线路板1上设置有连接线11、采样线12及电池管理芯片13,2号电芯 b2的负极耳b2-与3号电芯b3的负极耳b3-连接在线路板1上(例如焊接在各自对应的焊盘上)。即,2号电芯b2的负极耳b2-连接在线路板1上,为bms 提供1号电芯b1与2号电芯b2的电压信号。3号电芯b3的负极耳b3-连接在线路板1上,以为bms提供3号电芯b1与4号电芯b2的电压信号。所述连接线11连接2号电芯的负极耳b2-与3号电芯b3的负极耳b3-,所述采样线12 的一端连接在所述连接线11的电气中间位置,所述采样线12的另一端与所述电池管理芯片13连接。

55.2号电芯b2的负极耳b2-与3号电芯b3的负极耳b3-连接在线路板1的同一极,作为第一串电芯bc1与第二串电芯bc2的中间极信号输入。作为电池组第一串电芯的公共电压输出端;电芯2、电芯3负极耳之间的连接线需强于bms中的其他信号线,作为电芯组中各电芯不均衡充、放电时分流通路,或作为各串电芯组静止状态不均衡时并联电芯之间的均衡通路;所设置过流能力与电芯组的不平衡程度相关。

56.所述连接线11需强于线路板1上的其他信号线,行业里信号线宽度一般设置在0.1~0.2mm,极限设置在0.05mm左右。本实施例中,因为连接线11需要流过一定电流,所述连接线11的宽度设置为0.3-2mm。采样线12的宽度小于连接线11的宽度按常规信号采样设计,通常为0.07-1mm。

57.所述线路板1上设置有正极主连接线14,2号电芯b2的正极耳b2+及3号电芯b3的正极耳b3+连接在线路板1上(例如焊接在各自对应的焊盘上),所述正极主连接线14连接2号电芯b2的正极耳b2+及3号电芯b3的正极耳b3+。正极主连接线14为主工作回路的一部分,需满足电芯组最大工作电流50%以上的过流能力(正极主连接线14的过流能力大于或等于电池组最大工作电流的 50%),一般为电芯组最大工作电流的70%以上。正极主连接线14的过流能力较大,避免因电流过大时损坏而导致的主工作回路断开。

58.所述线路板1上设置负极主连接线15,1号电芯b1的负极耳b1-通过连接片2a连接在负极主连接线15的一端,4号电芯b4的负极耳b4-通过连接片2d 连接在负极主连接线15的另一端。负极主连接线15,为主工作回路的一部分,需满足电芯组最大工作电流50%以上的过流能力(负极主连接线15的过流能力大于或等于电池组最大工作电流的50%),一般为电芯组最大工作电流的70%以上。负极主连接线15的过流能力较大,避免因电流过大时损

坏而导致的主工作回路断开。

59.本实施例中,每个电芯结构、尺寸一致,每一所述电芯的正极耳与负极耳的间距相同。所述电芯的正极耳靠近电芯的顶部边缘,所述电芯的正极耳与电芯的顶部边缘的距离为正极耳单边封胶宽度、电芯卷绕厚度的边缘圆弧半径、电芯封边公差及极片裁切焊接精度之和。所述电芯的负极耳靠近电芯的顶部边缘,所述电芯的负极耳与电芯的顶部边缘的距离为负极耳单边封胶宽度、电芯卷绕厚度的边缘圆弧半径、电芯封边公差及极片裁切焊接精度之和。

60.电芯的正极耳、负极耳尽可能地靠近电芯极耳输出侧边边缘布置,进一步减小连接片2的长度尺寸,减少使用量。

61.根据本实用新型第一实施例的电池组,第一串电芯的两个电芯b1、b2之间通过连接片2b串联,连接片2b不需要跨越电芯的宽度方向,连接片2b的长度减小了两极耳的间距。同理,连接片2c的长度减小了两极耳的间距。这样,能够减少连接片2的长度及使用量,降低电池组的成本。

62.并且,通常连接片是表面覆膜(绝缘膜)的覆膜连接片,覆膜连接片的减少,电池组的回路阻抗也相应减少,降低了电池组的能量损耗。

63.通常,回路阻抗较大,电流流过会产生电压降,充电器检测到的电压为电芯真实电压与回路阻抗的电压之和;充电时,电芯真实电压小于充电器检测电压,电芯电量不能充满;放电时,电芯真实电压大于用电器检测电压,电芯电量不能放出来。同时放电时,回路阻抗增加产生的欧姆损耗是现有技术不可避免的。这样,本实施例通过减少膜连接片的使用量降低电池组的回路阻抗,使电池组能够完全充满和完全放出能量,减少放电时能量能的损耗,减少了充电时的能量损耗,充分发挥了电池的潜能。同时发明解决了多个电池组并联时,一个电池短路失效造成另外并联相关电池短路的影响;

64.第二实施例

65.第二实施例与第一实施例不同之处在于,所述电芯的正极耳或负极耳与连接片之间串联有保护器件,所述保护器件与连接片2连接的一端靠近电芯的顶部边缘设置。所述电芯的极耳与电芯的顶部边缘的距离为极耳单边封胶宽度、保护器件尺寸、电芯卷绕厚度的边缘圆弧半径、电芯封边公差及极片裁切焊接精度之和。

66.保护器件,例如可以是可恢复式断路,保险盒等。保护器件的本体部分安装在电芯封口台阶处。保护器件的一端设置引出片与连接片2连接,引出片伸出电芯的顶部边缘。

67.增加保护器件,可以在电芯热失控时,断开失控电芯与其它电芯的连接,以避免电池组起火、爆炸。

68.第三实施例

69.第三实施例与第一实施例不同之处在于,所述第一串电芯的首个电芯(1号电芯)的正极耳靠近所述第一串电芯的首个电芯的负极耳设置,所述第二串电芯的最后一个电芯(4号电芯)的正极耳靠近所述第二串电芯的最后一个电芯的负极耳设置。所述第一串电芯的首个电芯的正极耳与负极耳的间距为正极耳单边封胶宽度、负极耳单边胶宽度及极片裁切焊接精度之和;所述第二串电芯的最后一个电芯的正极耳与负极耳的间距为正极耳单边封胶宽度、负极耳单边胶宽度及极片裁切焊接精度之和。

70.所述第一串电芯的首个电芯与所述第二串电芯的最后一个电芯之间的电芯 (2号

电芯和3号电芯)定义为中间电芯,所述中间电芯的正极耳与电芯的顶部边缘的距离为正极耳单边封胶宽度、电芯卷绕厚度的边缘圆弧半径、电芯封边公差及极片裁切焊接精度之和。

71.所述中间电芯的负极耳与电芯的顶部边缘的距离为负极耳单边封胶宽度、电芯卷绕厚度的边缘圆弧半径、电芯封边公差及极片裁切焊接精度之和。

72.第三实施例中,所述第一串电芯的首个电芯(1号电芯)的正极耳靠近所述负极耳设置,所述第二串电芯的最后一个电芯(4号电芯)的正极耳靠近所述负极耳设置。这样,使得连接1号电芯的负极耳与线路板的连接片可以减小长度。同理,使得连接4号电芯的负极耳与线路板的连接片可以减小长度。

73.另外,本实用新型一实施例提供了一种终端,包括上述实施例的电池组。

74.此终端可以是笔记本电脑、平板电脑及手机等。终端具有上述电池组的全部优点。

75.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1