一种正极极片、锂离子电池及用电装置的制作方法

1.本实用新型涉及锂电池领域,具体涉及一种正极极片、锂离子电池及用电装置。

背景技术:

2.锂离子电池因为具有比能量高、续行能力强、循环寿命长、工作范围宽、充电时间短、可以大电流放电等优点,被广泛的应用于电动汽车等动力领域以及手机、手表、平板、笔记本等消费领域。随着锂离子电池逐渐向快充、高能量密度等领域发展,电芯带来的安全问题逐渐成为大家关注的重点。其中,锂离子电池跌落测试是大家在关注的一个方向。

3.锂离子电池跌落测试中,裸电芯会在铝塑膜内窜动,裸电芯内极片会发生错动,正负极片发生短路,可能会出现“正极活性涂层+负极活性涂层”、“正极活性涂层+负极集流体”、“正极集流体+负极集流体”、“正极集流体+负极活性涂层”四种短路中的一种或多种,其中“正极集流体+负极活性物质”短路是最危险的短路,短路释放的焦耳热最多,累积的热量最终会造成电芯起火爆炸。

4.而一般地,在锂离子电池跌落过程中,由于隔离膜的翻折容易造成电芯内部正极集流体与负极材料的短路释放大量的焦耳热,同时还容易发生正负极错位的情形,如此也会造成电芯正负极片短路,进而引发安全事故。

5.目前会通过改善电解液以及隔离膜来改善锂离子电池的安全性能,但如此并更不能阻隔锂离子电池在跌落过程中“正极集流体+负极活性物质”的危险短路以及裸电芯窜动冲开铝塑膜,电解液外露的安全风险,特别是在电芯收尾空箔区,当发生针刺时易发生“正极集流体+负极活性物质”短路,因此对于锂离子电池的跌落测试和针刺测试并无明显的改善。有鉴于此,确有必要提供一种解决上述问题的技术方案。

技术实现要素:

6.本实用新型的目的之一在于:提供一种正极极片,以降低目前锂离子电池在跌落过程中容易发生“正极集流体+负极活性物质”的危险短路问题。

7.为了实现上述目的,本实用新型采用以下技术方案:

8.一种正极极片,包括:

9.正极集流体;

10.正极活性物质层,涂覆于所述正极集流体的至少一表面;

11.安全涂层,涂覆于所述正极集流体远离裸电芯中心的一面的尾部空箔区。

12.优选的,所述正极活性物质层包括第一活性物质层和第二活性物质层,所述第一活性物质层涂覆在所述正极集流体远离所述裸电芯中心的一面,所述第二活性物质层涂覆在所述正极集流体靠近所述裸电芯中心的一面;所述第一活性物质层的涂覆长度小于所述第二活性物质层的涂覆长度。

13.优选的,所述安全涂层临近所述第一活性物质层设置。

14.优选的,所述安全涂层的涂覆区域由所述尾部空箔区延长至所述正极极片最外圈

的正极集流体上。

15.优选的,所述安全涂层的涂覆厚度小于或等于12μm。

16.优选的,所述安全涂层的涂覆厚度可为8~9μm、9~10μm、10~11μm、或11~12μm。

17.优选的,所述安全涂层为高分子有机聚合物,所述高分子有机聚合物为聚丙烯酸甲酯、聚丙烯酸中的任意一种。

18.本实用新型的目的之二在于,提供一种锂离子电池,包括由正极极片、隔离膜和负极极片卷绕形成的裸电芯,所述正极极片为上述任一项所述的正极极片。

19.优选的,所述裸电芯的最外圈为所述正极集流体,最外圈的所述正极集流体单面涂覆有所述安全涂层。

20.本实用新型的目的之三在于,提供一种包括上述任一项所述的锂离子电池的用电装置。

21.相比于现有技术,本实用新型的有益效果在于:本实用新型的正极极片在其集流体的尾部空箔区增加了安全涂层的设置,利用该安全涂层一方面可以提高正极集流体与电池壳体铝塑膜之间的粘接力,在跌落测试过程中使得裸电芯与铝塑膜之间很好的贴合在一起而不发生移动,减小电芯跌落时正负极片错位的情形,进而减小短路的风险,同时减小裸电芯在铝塑膜内的窜动,减小铝塑膜被冲开的风险,阻止电解液外露,提高跌落过程的安全性能;另一方面该安全涂层的设置还可以优先与负极活性物质层接触,大大减小正极集流体与负极活性物质层的接触概率,进而减小短路的风险,提高跌落过程的安全性能。由此大大降低了目前锂离子电池在跌落过程中容易发生“正极集流体+负极活性物质”的危险短路问题。

附图说明

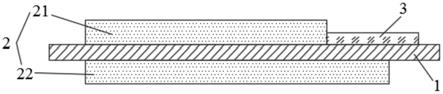

22.图1为本实用新型正极极片的结构示意图。

23.图中:1-正极集流体;2-正极活性物质层;21-第一活性物质层;22-第二活性物质层;3-安全涂层。

具体实施方式

24.为使本实用新型的技术方案和优点更加清楚,下面将结合具体实施方式和说明书附图,对本实用新型及其有益效果作进一步详细的描述,但本实用新型的实施方式不限于此。

25.在本实用新型的描述中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

26.本实用新型使用到的标准零件均可以从市场上购买,异形件根据说明书的和附图的记载均可以进行订制,各个零件的具体连接方式均采用现有技术中成熟的螺栓、铆钉、焊接等常规手段,机械、零件和设备均采用现有技术中,常规的型号,加上电路连接采用现有技术中常规的连接方式,在此不再详述。

27.实施例1

28.如图1所示,一种正极极片,包括正极集流体1、正极活性物质层2和安全涂层3;正极活性物质层2涂覆于所述正极集流体1的至少一表面;安全涂层3,涂覆于所述正极集流体1远离裸电芯中心的一面的尾部空箔区。

29.其中,将安全涂层3设置在正极集流体1的尾部空箔区,可以起到改善针刺和跌落性能的同时对其他性能的影响较小。相比于将安全涂层3设置在正极集流体1与正极活性物质层2之间而言,一方面可避免电芯内阻的增加;另一方面还可以省略粘接剂的使用,直接采用黏性较高的高分子有机聚合物作为安全涂层3进行涂覆,避免了粘接剂的使用恶化电芯的高温储存性能和高温循环性能。

30.此外,为改善电池的跌落测试性能,常规还会在常规正极集流体的尾部增加热熔胶的设置,本实用新型采用涂覆安全涂层3的方式代替了热熔胶的设置,不仅使得裸电芯与铝塑膜的粘接面积更大,对于跌落性能的改善效果更佳,且可以有更低的涂覆厚度,对电芯的能量密度影响更小,同时工艺更加简单,更适用于工业上的生产应用。

31.进一步地,所述正极活性物质层2包括第一活性物质层21和第二活性物质层22,所述第一活性物质层21涂覆在所述正极集流体1远离所述裸电芯中心的一面,所述第二活性物质层22涂覆在所述正极集流体1靠近所述裸电芯中心的一面;所述第一活性物质层21的涂覆长度小于所述第二活性物质层22的涂覆长度。在短涂覆面设置安全涂层3更有利于避免正极集流体1与负极活性物质层的接触。

32.进一步地,所述安全涂层3临近所述第一活性物质层21设置。即是涂覆完活性物质层2后,紧跟着在第一活性物质层21后涂覆安全涂层3。

33.进一步地,所述安全涂层3的涂覆区域由所述尾部空箔区延长至所述正极极片最外圈的正极集流体1上。在正极极片的最外圈均设置安全涂层3,可以更大程度降低正极集流体1与负极活性物质层的接触概率,减小短路的风险。

34.进一步地,所述安全涂层3的涂覆厚度小于或等于12μm。一般地,正极集流体1尾部热熔胶设置的最小厚度只能为12μm,厚度较大,虽改善了电池的跌落性能但也损失了较多的能量密度。而本实用新型采用的安全涂层3可以直接涂覆在正极集流体1尾部的空箔区,厚度可以做到12μm以下,相比于采用的热熔胶设置,本实用新型的安全涂层3在改善跌落性能的同时还降低了能量密度损失,实用性更广。

35.进一步地,所述安全涂层3的涂覆厚度可为8~9μm、9~10μm、10~11μm、或11~12μm。合适的安全涂层3涂覆厚度,一方面可以起到防护作用,降低正极集流体1与负极活性物质层的接触概率;另一方面也不会因厚度过大而较大的影响了电池的能量密度,平衡了电池安全性能与能量密度之间的冲突。

36.进一步地,所述安全涂层3为高分子有机聚合物,所述高分子有机聚合物包括聚丙烯酸甲酯、聚丙烯酸中的任意一种。该高分子有机聚合物为安全涂层3的主要材料,可以制备成浆料后直接涂覆于正极集流体1上,更利于控制其涂覆厚度。此外,本实用新型采用的高分子有机聚合物均是粘度较高的聚合物,并不用在安全涂层3浆料中另外加入粘接剂,即可提高正极集流体1与铝塑膜之间的粘接力,使得电芯与铝塑膜之间很好的贴合在一起而不发生移动,减小了短路的风险,提高了跌落过程的安全性能。

37.该正极极片的制备方法为:

38.s1、制备安全涂层3浆料,然后将安全涂层3浆料经过凹版印刷以一定的间隔分布均匀的涂覆在正极集流体1上,涂覆宽度与涂覆长度以具体的设计规格为准,接着将涂覆后的正极集流体1经过烘箱后烘干,得到带有安全涂层3的正极集流体1;

39.s2、将钴酸锂、导电炭黑、碳纳米管、粘结剂聚偏二氟乙烯按一定的顺序、质量比添加到搅拌罐中以一定的转速与时间混合均匀,将浆料均匀的涂覆在带有安全涂层3的正极集流体1上,应保证安全涂层3位于正极极片短膜面的尾部(即是正极集流体1远离电芯中心一面的尾部空箔区),涂覆时安全涂层3与正极活性物质层2之间存在一定间隙,以利于后续的辊压等工序;接着将其置于烘箱中烘干,冷压,切边,裁片,分条,分条后再在真空条件下110℃中烘干4h,焊接极耳,得到正极极片。

40.实施例2

41.一种锂离子电池,包括由正极极片、隔离膜和负极极片卷绕形成的裸电芯,所述正极极片为实施例1所述的正极极片。

42.进一步地,所述裸电芯的最外圈为所述正极集流体1,最外圈的所述正极集流体1单面涂覆有所述安全涂层3。

43.该锂离子电池的制备方法为:

44.1)正极极片为实施例1中得到的正极极片。

45.2)负极极片的制备方法为:将石墨与导电炭黑、增稠剂羧甲基纤维素钠(cmc)、粘结剂丁苯橡胶(sbr)按质量比96:2.0:1.0:1.0制成浆料,涂布在集流体铜箔上并在90℃下烘干,进行切边、裁片、分条,分条后在真空条件下110℃烘干4小时,焊接极耳,制成负极极片。

46.3)隔离膜为聚烯烃隔离膜。

47.4)电解液的制备方法为:将六氟磷酸锂(lipf6)溶解于碳酸乙烯酯(ec)、碳酸二甲酯(dmc)以及碳酸甲乙酯(emc)组成的混合溶剂中(三者的质量比为1:2:1),得到浓度为1mol/l的电解液。

48.5)以负极极片设置在内侧,正极极片设置在外侧的方式进行卷绕,卷绕后的电芯最外圈为涂覆本实用新型安全涂层的单面区,完成卷绕后进行顶侧封,注液,化成,分容等工序,得到成品的锂离子电池。

49.实施例3

50.一种包括实施例2所述的锂离子电池的用电装置。

51.其中,该用电装置可以是车辆、手机、便携式设备、笔记本电脑、轮船、航天器、电动玩具和电动工具等等。车辆可以是燃油汽车、燃气汽车或新能源汽车,新能源汽车可以是纯电动汽车、混合动力汽车或增程式汽车等;航天器包括飞机、火箭、航天飞机和宇宙飞船等等;电动玩具包括固定式或移动式的电动玩具,例如,游戏机、电动汽车玩具、电动轮船玩具和电动飞机玩具等等;电动工具包括金属切削电动工具、研磨电动工具、装配电动工具和铁道用电动工具,例如,电钻、电动砂轮机、电动扳手、电动螺丝刀、电锤、冲击电钻、混凝土振动器和电刨等等。

52.对比例1

53.与实施例2不同的是,本对比例的正极极片为常规的正极极片,其集流体的尾部空箔区没有涂覆安全涂层,为常规的“正极集流体+正极活性涂层”结构。

54.其余同实施例2,这里不再赘述。

55.对上述实施例2和对比例1的锂离子电池进行跌落测试和针刺实验。测试结果见下表1。

56.表1

57.组别跌落测试针刺实验实施例210/103/10对比例16/100/10

58.由上述测试结果可知,采用本实用新型结构的正极极片,有效改善了锂离子电池的跌落测试和针刺测试,提高了锂离子电池的安全性能。

59.根据上述说明书的揭示和教导,本实用新型所属领域的技术人员还能够对上述实施方式进行变更和修改。因此,本实用新型并不局限于上述的具体实施方式,凡是本领域技术人员在本实用新型的基础上所作出的任何显而易见的改进、替换或变型均属于本实用新型的保护范围。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对本实用新型构成任何限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1