一种低压系统三项换相开关的制作方法

1.本实用新型涉及换相开关技术领域,具体涉及一种低压系统三项换相开关。

背景技术:

2.低压系统三项换相开关是治理三相不平衡的产品,它适用于三相四线制的 380v/220v低压配电系统,能够在不中断用户供电的情况下根据不平衡度自动调节三相负载,克服传统依靠人工改线来调节三相不平衡的缺点。可有效降低由三相负载不平衡所导致的变压器损耗、线路损耗,克服某相过流、末端低压等情况,以及由三相不平衡带来的众多安全隐患。

3.由于低压系统三项换相开关在运行时需要保证不中断用户供电的情况下根据不平衡度自动调节三相负载,因此其主控电路需要持续运行,处理器等芯片产生的热量较多,且此类装置的内部空间极为狭小,为了保证芯片维持在适当的温度范围内,从而使芯片能够发挥全部性能,不会因过热而降频,需要一种主动散热系统,能够将主控电路的热量及时导出,同时还要避免外界空气中的灰尘等颗粒物、水汽等进入电路空间。

4.此类问题为电力设备上的常见问题,现有技术中也多有提及,比如专利号为 201820655961.x,名称为三相不平衡换相装置的专利背景技术中就提到了“现有的三相切换装置采用继电器开关进行相位的切换,继电器会产生大量热,导致三相切换装置的工作温度高、工况差,影响使用寿命”,继而改进的三相不平衡换相装置来解决这一问题;

5.又如专利号为202022805930.8,名称为一种带空气断口真空隔离换相开关的专利中,在其背景技术中也提到了此类换相开关散热效果较差,因此改进了此装置来解决这一问题;

6.再如专利号为201921606552.1,名称为一种三相不平衡补偿装置的专利中,其背景技术部分也交代了“现在的三相不平衡补偿装置通过外壳承载以及密封其内部的电子元部件,但同时也造成外壳内的空气流动性差,导致电子元部件工作时的热量无法及时散发,而电子元部件长期工作在高温环境中会导致其使用寿命大大降低,增加了使用成本”,因而在独立权利要求中设计了安装在铝壳内的散热扇、散热腔和排风罩等结构。

技术实现要素:

7.本实用新型主要是解决低压系统三项换相开关的安全散热问题,提供一种新型的低压系统三项换相开关,在进气通道使用活性炭纤维材料制作的上挡板和下挡板对进气进行过滤,挡板还能够减慢气流流速,使空气中的灰尘、水汽等尽可能多的被附着在挡板上,散热通道使用涡轮风扇,减少了体积的占用。

8.本实用新型的技术方案如下:

9.一种低压系统三项换相开关,包括主控电路,所述主控电路的芯片表面安装有散热块,所述主控电路安装在主控区,所述主控区的上部与进气通道连通,所述进气通道的上内壁安装有若干平行的上挡板,所述进气通道的下内壁安装有若干平行的下挡板,所述上

挡板和下挡板交错排列,所述上挡板和下挡板采用活性炭纤维材料,所述进气通道的入口处安装有第一防尘网,所述主控区的下部与散热通道连通,所述散热通道内安装有涡轮风扇,所述散热通道的出口处安装有第二防尘网。

10.进一步的,所述上挡板和下挡板上设置有沟槽,沟槽增大了挡板的面积,可增加空气中灰尘和水汽的附着。

11.进一步的,所述上挡板与进气通道的上内壁夹角范围为30

°

~90

°

,所述下挡板与进气通道的下内壁夹角范围为30

°

~90

°

。

12.作为较佳的实施方式,所述上挡板与进气通道的上内壁夹角为45

°

,所述下挡板与进气通道的下内壁夹角为45

°

。

13.进一步的,所述上挡板和下挡板的数量均至少为3个。

14.进一步的,所述散热块连接有热管,所述热管插入散热通道中,所述涡轮风扇吹出的气流经过热管从散热通道的出口处排出。

15.进一步的,所述热管上安装有若干散热鳍片,所述散热鳍片互相平行,散热鳍片将热管的热量分散,并与气流热交换。

16.优选的,所述散热鳍片的间距为1.5mm,厚度为0.5mm。

17.优选的,所述所述散热鳍片的形状为波浪形。

18.进一步的,所述涡轮风扇与主控电路电连接。

19.本实用新型的有益效果在于:

20.本实用新型公开的一种新型的低压系统三项换相开关,进气通道中的上挡板和下挡板为活性炭纤维材料,能够对进气进行过滤,同时上挡板和下挡板还能够起到减慢气流流速的作用,使空气中的灰尘、水汽等尽可能多的被附着在挡板上;而且散热通道使用涡轮风扇,减少了体积的占用;散热块连接有热管,热管连接有散热鳍片,能够为高性能芯片进行散热,风道上进下出设计合理,配合涡轮风扇可将主控电路空间内的热气及与芯片连接的热管的热量排出。

附图说明

21.通过阅读下文优选实施方式的详细描述,本技术的方案和优点对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本实用新型的限制。

22.在附图中:

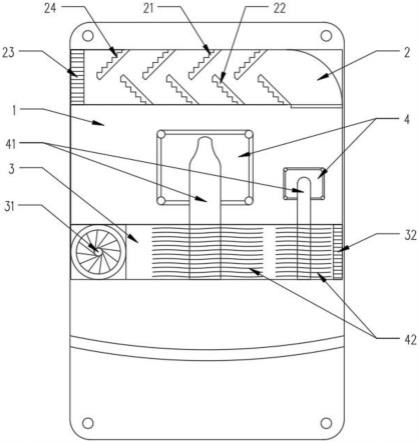

23.图1为本实用新型实施例1的低压系统三项换相开关内部结构示意图;

24.图2为实施例1的散热通道结构示意图;

25.图3为实施例1的散热鳍片结构示意图;

26.图4为实施例1的低压系统三项换相开关外部结构示意图。

27.图中各附图标记所代表的组件为:

28.1、主控区,2、进气通道,21、上挡板,22、下挡板,23、第一防尘网,24、沟槽,3、散热通道,31、涡轮风扇,32、第二防尘网,4、散热块,41、热管, 42、散热鳍片。

具体实施方式

29.下面将结合附图更详细地描述本公开的示例性实施方式。需要说明,提供这些实施方式是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员,可以以各种形式实现本公开,而不应被这里阐述的实施方式所限制。

30.实施例1

31.参见图1至图4,图1为本实施例中低压系统三项换相开关内部结构示意图,该低压系统三项换相开关,包括主控电路,所述主控电路的芯片表面安装有散热块4,所述主控电路安装在主控区1,主控电路其余发热量较小的元件被省略不画,主控区1、进气通道2和散热通道3均为扁平空间,因此内部热量积聚较多。所述主控区1的上部与进气通道2连通,所述进气通道2的上内壁安装有4块平行的上挡板21,所述进气通道2的下内壁安装有四块平行的下挡板22,所述上挡板21和下挡板22交错排列,所述上挡板21和下挡板22的数量均至少为3 个,以此保证灰尘和水汽的附着效果;所述上挡板21和下挡板22采用活性炭纤维材料,所述进气通道2的入口处安装有第一防尘网23,所述主控区1的下部与散热通道3连通,所述散热通道3内安装有涡轮风扇31,所述散热通道3的出口处安装有第二防尘网32。

32.参见图1和图2,涡轮风扇31作为径流风扇的一种,涡轮风扇31的扇叶与旋转面垂直,呈环形排列,空气由轴向进入环形扇叶包围的空间,被扇叶旋转带动的离心效应横向甩出,在扇叶外围形成一道漩涡状的散射气流,再受到外框的导流,从一侧的散热通道3开口切向吹出,涡轮风扇采用离心式导流,气流湍流明显减少,盲区消失,且噪音值也较轴流风扇大为降低。如图2所示,涡轮风扇 31上方与主控区1连通,相较于普通的轴流风扇,该涡轮风扇31更加适合此处的狭小扁平空间,可将热气从涡轮风扇31上方吸入并从散热通道3吹出。

33.参见图1,进一步的,所述上挡板21和下挡板22上设置有沟槽24,沟槽 24增大了挡板的面积,可增加空气中灰尘和水汽的附着。

34.进一步的,所述上挡板21与进气通道2的上内壁夹角范围为30

°

~90

°

,所述下挡板22与进气通道2的下内壁夹角范围为30

°

~90

°

。

35.作为较佳的实施方式,在本实施例中,所述上挡板21与进气通道2的上内壁夹角为45

°

,所述下挡板22与进气通道2的下内壁夹角为45

°

。

36.参见图1至图3,所述散热块4连接有热管41,图2示出了散热通道3与热管41连接的预留孔,本实施例中采用了两根热管41分别为两个芯片导热,所述热管41从预留孔插入散热通道3中,所述涡轮风扇31吹出的气流经过热管41 从散热通道3的出口处排出。

37.进一步的,所述热管41上安装有若干散热鳍片42,所述散热鳍片42互相平行,散热鳍片42将热管41的热量分散,并与气流热交换。优选的,所述散热鳍片42的间距为1.5mm,厚度为0.5mm。优选的,所述所述散热鳍片42的形状为波浪形,可增大鳍片与空气的接触面积,与气流的热交换更加充分。

38.进一步的,所述涡轮风扇31与主控电路电连接,主控电路根据当前运行负载压力调节涡轮风扇31的转速。

39.本实用新型公开的一种新型的低压系统三项换相开关,进气通道2中的上挡板21和下挡板22为活性炭纤维材料,能够对进气进行过滤,同时上挡板21和下挡板22还能够起到减慢气流流速的作用,使空气中的灰尘、水汽等尽可能多的被附着在挡板上;而且散热通

道3使用涡轮风扇31,减少了体积的占用;散热块4连接有热管41,热管41连接有散热鳍片42,能够为高性能芯片进行散热,风道上进下出设计合理,配合涡轮风扇31可将主控电路空间内的热气及与芯片连接的热管的热量排出。

40.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或增减替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1