一种绝缘刺破端子的制作方法

1.本实用新型涉及电连接领域,具体涉及一种绝缘刺破端子。

背景技术:

2.端子主要应用在包含电机或者电感等有线的电气系统,通过免焊压接的方式与电气系统中的漆包线建立快速便捷的导电连接。行业中端子与漆包线的传统连接方式主要是焊接,需要额外的特种设备,成本高昂,且焊接缺陷不易检查,操作环境恶劣。

3.目前,当下已有的绝缘刺破端子一般通过切口将漆包线的绝缘层切削下来,露出导电层后进行连接。这种方式仍然存在明显弊端,不可避免地会产生导电的切屑,切屑掉落到整个电气系统中存在安全隐患,同时降低了产品的清洁度水平。

技术实现要素:

4.为解决现有技术存在的不足,本实用新型提供了一种绝缘刺破端子。

5.一种绝缘刺破端子,包括:端子本体和刀口,所述端子本体上设置有开口的连接槽;所述刀口设置在所述端子本体的内壁上,所述刀口位于连接槽内,所述刀口与产品的接触面设置为v形。

6.优选的,所述刀口自上而下依次包括第一刺破部、第二刺破部和第三刺破部,所述第一刺破部、第二刺破部和第三刺破部的v形角的角度依次增大。

7.优选的,所述刀口还包括过渡部,所述过渡部设置在所述第一刺破部和第二刺破部之间以及所述第二刺破部和第三刺破部之间。

8.优选的,还包括弹性结构,所述弹性结构设置在所述端子本体上,所述弹性结构对称位于所述连接槽的两侧。

9.优选的,所述弹性结构设置为通孔。

10.优选的,所述弹性结构设置为盲孔。

11.优选的,还包括凸缘,所述凸缘设置在所述端子本体上,所述凸缘位于所述连接槽的下端。

12.优选的,所述凸缘设置为上窄下宽的结构。

13.优选的,所述凸缘设置为外细内粗的结构。

14.由于上述技术方案的运用,本实用新型与现有技术相比具有下列有益效果:

15.提供了一种绝缘刺破端子,通过v形刀口挤压将产品的漆包线刺破,不会出现因切削产生的切屑,能够保证产品的清洁度,有效提高端子电连接的安全性。

附图说明

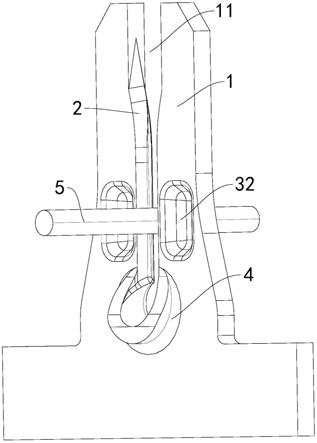

16.图1是本实用新型一种绝缘刺破端子的结构示意图。

17.图2是本实用新型一种绝缘刺破端子的另一种结构示意图。

18.图3是本实用新型一种绝缘刺破端子的主视图。

19.图4是本实用新型一种绝缘刺破端子中刀口的结构示意图。

20.图5是本实用新型一种绝缘刺破端子中第一刺破部的横截面示意图。

21.图6是本实用新型一种绝缘刺破端子中第二刺破部的横截面示意图。

22.图7是本实用新型一种绝缘刺破端子中第三刺破部的横截面示意图。

23.附图标记说明:

24.1、端子本体;11、连接槽;12、双臂;2、刀口;21、第一刺破部;22、第二刺破部;23、第三刺破部;24、过渡部;3、弹性结构;31、通孔;32、盲孔;4、凸缘;5、漆包线。

具体实施方式

25.下面结合附图对本实用新型的较佳实施例进行详细阐述,以使本实用新型的优点和特征能更易于被本领域技术人员理解,从而对本实用新型的保护范围做出更为清楚明确的界定。

26.参阅附图,一种绝缘刺破端子,包括:端子本体1和刀口2,端子本体1上设置有开口的连接槽11,端子本体1通过该连接槽11与产品连接。

27.刀口2设置在端子本体1的内壁上,刀口2位于连接槽11内。刀口2与产品的接触面设置为v形,通过v形刀口2对产品进行挤压直至刺破漆包线5的绝缘层,随着v形刀口2的挤压力作用,被刺破的绝缘层向外翻起露出漆包线5的导电层,实现导电层与端子本体1的连接。

28.为了提高v形刀口2的挤压效果,v形刀口2的v形角的角度上而下依次增大,直至v形刀口2为u形。即位于上端的v形角更加尖锐,容易在挤压过程中刺破漆包线5的绝缘层,随着漆包线5的下移,v形刀口2上的v形角越来越大,便于v形刀口2将已经被刺破的绝缘层向外翻起,使得漆包线5的导电层外露出更多的可与端子本体1连接的接触面积。

29.具体的,刀口2自上而下可以依次包括第一刺破部21、第二刺破部22和第三刺破部23,第一刺破部21、第二刺破部22和第三刺破部23的v形角的角度依次增大。为了提高漆包线5下移的顺畅性,刀口2还包括过渡部24,过渡部24设置在第一刺破部21和第二刺破部22之间以及第二刺破部22和第三刺破部23之间,即第一刺破部21和第二刺破部22以及第二刺破部22和第三刺破部23均通过过渡部24连接。

30.该绝缘刺破端子还包括弹性结构3,弹性结构3设置在端子本体1上,弹性结构3对称位于连接槽11的两侧。除了正常的挤压正向力以外,通过弹性结构3给予漆包线5一个弹性力,确保在挤压冷焊连接以外还有持续的弹性力压接,以此抵抗振动冲击和温度快速变化引起的配合问题和蠕变影响,例如热胀冷缩导致端子和漆包线5松脱的问题。

31.弹性结构3可以设置为通孔31,弹性结构3也可以设置为盲孔32。通孔31的设置会使得弹性结构3能具有更大的弹性力;而盲孔32的设置使得弹性结构3在具有一定弹性力的同时还具有一定的支撑力,当漆包线5下移到弹性结构3的对应位置时,能有效保证端子本体1对漆包线5的挤压力度。

32.该绝缘刺破端子还包括凸缘4,凸缘4设置在端子本体1上,凸缘4位于连接槽11的下端。即凸缘4为设置在端子本体1下端的凸块,可以设置为上窄下宽和/或外细内粗的结构,用于增强端子本体1下端的强度。

33.当漆包线5安装进入时,由于凸缘4的设置使得端子本体1的双臂12不会因为挤压

产生的正向力而产生过大外张变形。这种过度外张会导致两个缺陷,一是形成的绝缘层切口呈现出切入端的刺破外翻量大而另一端的刺破外翻量逐渐变小的现象;另一个是最终接触时由于端子本体1的双臂12过度外张导致双臂12内侧与被切出来的导电层切面有夹角,接触面积变小,电阻增大。增加凸缘4使端子本体1下端得到加强,能够抵抗更大的正向力而不变形,以此得到相对平行的两个切面,以及更贴合的接触区域,即更大的接插面积。

34.在实际使用过程中,进行漆包线5与端子本体1的连接时,v形刀口2的v形角尖端首先接触到漆包线5,并随着挤压进入刺破绝缘层。在端子本体1推进的过程中,v形刀口2的v形角尖端沿着运动轨迹自下而上划破绝缘层。由于v形刀口2的v形角的角度自上而下越来越大,绝缘层被刺破划开后,随即又被v形刀口2挤往两侧形成外翻,v形刀口2在挤压动作下渐渐挤入到导电层中,与导电层紧密接触。最终,绝缘层外翻分布在v形刀口2的两侧,而v形刀口2则嵌入其中与导电层接触连接。

35.以上仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本实用新型的专利保护范围内。

技术特征:

1.一种绝缘刺破端子,其特征在于,包括:端子本体和刀口,所述端子本体上设置有开口的连接槽;所述刀口设置在所述端子本体的内壁上,所述刀口位于连接槽内,所述刀口与产品的接触面设置为v形。2.根据权利要求1所述的一种绝缘刺破端子,其特征在于:所述刀口自上而下依次包括第一刺破部、第二刺破部和第三刺破部,所述第一刺破部、第二刺破部和第三刺破部的v形角的角度依次增大。3.根据权利要求2所述的一种绝缘刺破端子,其特征在于:所述刀口还包括过渡部,所述过渡部设置在所述第一刺破部和第二刺破部之间以及所述第二刺破部和第三刺破部之间。4.根据权利要求1所述的一种绝缘刺破端子,其特征在于:还包括弹性结构,所述弹性结构设置在所述端子本体上,所述弹性结构对称位于所述连接槽的两侧。5.根据权利要求4所述的一种绝缘刺破端子,其特征在于:所述弹性结构设置为通孔。6.根据权利要求4所述的一种绝缘刺破端子,其特征在于:所述弹性结构设置为盲孔。7.根据权利要求1所述的一种绝缘刺破端子,其特征在于:还包括凸缘,所述凸缘设置在所述端子本体上,所述凸缘位于所述连接槽的下端。8.根据权利要求7所述的一种绝缘刺破端子,其特征在于:所述凸缘设置为上窄下宽的结构。9.根据权利要求7所述的一种绝缘刺破端子,其特征在于:所述凸缘设置为外细内粗的结构。

技术总结

本实用新型公开了一种绝缘刺破端子,包括:端子本体和刀口,端子本体上设置有开口的连接槽;刀口设置在端子本体的内壁上,刀口位于连接槽内,刀口与产品的接触面设置为V形。刀口自上而下依次包括第一刺破部、第二刺破部和第三刺破部,第一刺破部、第二刺破部和第三刺破部的V形角的角度依次增大。刀口还包括过渡部,过渡部设置在第一刺破部和第二刺破部之间以及第二刺破部和第三刺破部之间。还包括弹性结构,弹性结构设置在端子本体上,弹性结构对称位于连接槽的两侧。通过上述方式,本实用新型通过V形刀口挤压将产品的漆包线刺破,不会出现因切削产生的切屑,能够保证产品的清洁度,有效提高端子电连接的安全性。有效提高端子电连接的安全性。有效提高端子电连接的安全性。

技术研发人员:罗伟力 林金荣 安吉尔

受保护的技术使用者:安特(苏州)精密机械有限公司

技术研发日:2021.06.28

技术公布日:2022/2/7

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1