一种间歇性聚合物涂覆隔膜的制作方法

1.本实用新型涉及电池隔膜技术领域,具体涉及一种间歇性聚合物涂覆隔膜。

背景技术:

2.隔膜作为锂电池的重要组成部分,其能防止电池正负极接触而发生微短路或短路,是决定电池安全性的主要原因之一。通过在隔膜表面涂覆聚合物可以保证隔膜与极片粘结力及电芯硬度,提高安全性。目前,在隔膜表面涂覆的聚合物主要采用低熔点聚合物,这种聚合物在电芯循环过程中随着温度升高发生溶胀,粘结力降低,同时,溶胀后的聚合物容易被挤到电池边缘,造成电池封装不良或隔膜与极片粘结不良等问题的产生。

技术实现要素:

3.本实用新型针对现有技术存在之缺失,提供一种间歇性聚合物涂覆隔膜,其能随时保证隔膜与极片之间的粘结力,避免出现电池封装不良或隔膜与极片粘结不良等问题的产生。

4.为实现上述目的,本实用新型采用如下之技术方案:

5.一种间歇性聚合物涂覆隔膜,包括隔膜本体,所述隔膜本体的至少一个表面涂覆有聚合物涂层,所述聚合物涂层包括呈条状相间涂覆于隔膜本体表面的高熔点聚合物涂层和低熔点聚合物涂层。

6.作为一种优选方案,相邻的所述高熔点聚合物涂层和低熔点聚合物涂层之间的距离为0.5~10mm。

7.作为一种优选方案,所述高熔点聚合物涂层的涂覆宽度为0.5~20mm。

8.作为一种优选方案,所述高熔点聚合物涂层的涂覆厚度为0.5~25μm。

9.作为一种优选方案,所述低熔点聚合物涂层的涂覆宽度为0.5~20mm。

10.作为一种优选方案,所述低熔点聚合物涂层的涂覆厚度为0.5~25μm。

11.作为一种优选方案,所述高熔点聚合物涂层为低共聚比的pvdf

‑

hfp,所述高熔点聚合物涂层的熔点>150

o

c。

12.作为一种优选方案,所述低熔点聚合物涂层为高共聚比的pvdf

‑

hfp,所述低熔点聚合物涂层的熔点≤150

o

c。

13.作为一种优选方案,每条低熔点聚合物涂层的两侧均涂覆有高熔点聚合物涂层。

14.作为一种优选方案,所述隔膜本体为聚烯烃基膜。

15.本实用新型与现有技术相比具有明显的优点和有益效果,具体而言,通过在隔膜本体的表面涂覆呈条状相间分布的高熔点聚合物涂层和低熔点聚合物涂层,从而使低熔点聚合物涂层在温度较低时起到隔膜与极片干粘结作用,当电芯注液后,低熔点聚合物发生溶胀,吸收电解液,提供锂离子通道,但与极片粘结力变弱,此时高熔点聚合物溶胀低起到隔膜与极片粘结的效果,从而保证隔膜与极片始终具有较高的粘结力,避免出现电池封装不良或隔膜与极片粘结不良等问题的产生;同时,通过设置相间分布的高熔点聚合物涂层

和低熔点聚合物涂层,并且使每条低熔点聚合物涂层的两侧均涂覆有高熔点聚合物涂层,防止电芯循环过程中出现聚合物溢出,也避免了溶胀后的聚合物容易被挤到电池边缘的问题,防止聚合物扩散,保证电池的封装效果。

16.为更清楚地阐述本实用新型的结构特征、技术手段及其所达到的具体目的和功能,下面结合附图与具体实施例来对本实用新型作进一步详细说明:

附图说明

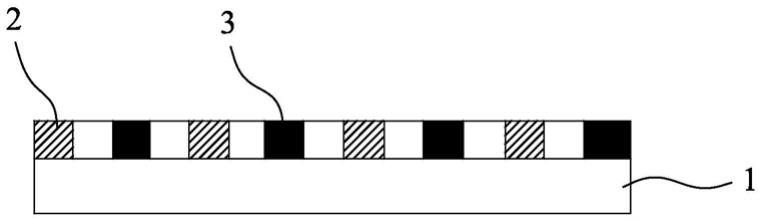

17.图1是本实用新型之实施例的结构示意图;

18.图2是本实用新型之实施例的俯视结构示意图。

19.附图标识说明:

20.1、隔膜本体2、高熔点聚合物涂层3、低熔点聚合物涂层。

具体实施方式

21.在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述实用新型和简化描述,而不是指示或暗示所指的位置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

22.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以视具体情况理解上述术语在本实用新型中的具体含义。

23.如图1

‑

2所示,一种间歇性聚合物涂覆隔膜,包括隔膜本体1,所述隔膜本体1的一个表面涂覆有聚合物涂层,所述聚合物涂层包括呈条状相间涂覆于隔膜本体1表面的高熔点聚合物涂层2和低熔点聚合物涂层3,每条低熔点聚合物涂层3的两侧均涂覆有高熔点聚合物涂层2。相邻的所述高熔点聚合物涂层2和低熔点聚合物涂层3之间的距离为0.5~10mm。所述高熔点聚合物涂层2的涂覆宽度为0.5~20mm,所述高熔点聚合物涂层2的涂覆厚度为0.5~25μm。所述低熔点聚合物涂层3的涂覆宽度为0.5~20mm,所述低熔点聚合物涂层3的涂覆厚度为0.5~25μm。

24.本实用新型中,所述高熔点聚合物涂层2为低共聚比的pvdf

‑

hfp,其中hfp与vdf共聚比为0~2.5%,所述高熔点聚合物涂层2的熔点>150

o

c。所述低熔点聚合物涂层3为高共聚比的pvdf

‑

hfp,其中hfp与vdf共聚比为2.5~10%,所述低熔点聚合物涂层3的熔点≤150

o

c。所述隔膜本体1为聚烯烃基膜。

25.需要说明的,在实际使用过程中,也可以在隔膜本体1的两面均涂覆呈条状相间分布的高熔点聚合物涂层2和低熔点聚合物涂层3;以及,也可以在隔膜本体1的表面先涂覆陶瓷涂层,然后在陶瓷涂层的表面涂覆呈条状相间分布的高熔点聚合物涂层2和低熔点聚合物涂层3。

26.综上所述,本实用新型通过在隔膜本体的表面涂覆呈条状相间分布的高熔点聚合物涂层和低熔点聚合物涂层,从而使低熔点聚合物涂层在温度较低时起到隔膜与极片干粘

结作用,当电芯注液后,低熔点聚合物发生溶胀,吸收电解液,提供锂离子通道,但与极片粘结力变弱,此时高熔点聚合物溶胀低起到隔膜与极片粘结的效果,从而保证隔膜与极片始终具有较高的粘结力,避免出现电池封装不良或隔膜与极片粘结不良等问题的产生;同时,通过设置相间分布的高熔点聚合物涂层和低熔点聚合物涂层,并且使每条低熔点聚合物涂层的两侧均涂覆有高熔点聚合物涂层,防止电芯循环过程中出现聚合物溢出,也避免了溶胀后的聚合物容易被挤到电池边缘的问题,防止聚合物扩散,保证电池的封装效果。

27.以上所述,仅是本实用新型的较佳实施例而已,并不用以限制本实用新型,故凡是依据本实用新型的技术实际对以上实施例所作的任何修改、等同替换、改进等,均仍属于本实用新型技术方案的范围内。

技术特征:

1.一种间歇性聚合物涂覆隔膜,其特征在于:包括隔膜本体,所述隔膜本体的至少一个表面涂覆有聚合物涂层,所述聚合物涂层包括呈条状相间涂覆于隔膜本体表面的高熔点聚合物涂层和低熔点聚合物涂层。2.根据权利要求1所述的一种间歇性聚合物涂覆隔膜,其特征在于:相邻的所述高熔点聚合物涂层和低熔点聚合物涂层之间的距离为0.5~10mm。3.根据权利要求1所述的一种间歇性聚合物涂覆隔膜,其特征在于:所述高熔点聚合物涂层的涂覆宽度为0.5~20mm。4.根据权利要求1所述的一种间歇性聚合物涂覆隔膜,其特征在于:所述高熔点聚合物涂层的涂覆厚度为0.5~25μm。5.根据权利要求1所述的一种间歇性聚合物涂覆隔膜,其特征在于:所述低熔点聚合物涂层的涂覆宽度为0.5~20mm。6.根据权利要求1所述的一种间歇性聚合物涂覆隔膜,其特征在于:所述低熔点聚合物涂层的涂覆厚度为0.5~25μm。7.根据权利要求1所述的一种间歇性聚合物涂覆隔膜,其特征在于:所述高熔点聚合物涂层为低共聚比的pvdf

‑

hfp,所述高熔点聚合物涂层的熔点>150

o

c。8.根据权利要求1所述的一种间歇性聚合物涂覆隔膜,其特征在于:所述低熔点聚合物涂层为高共聚比的pvdf

‑

hfp,所述低熔点聚合物涂层的熔点≤150

o

c。9.根据权利要求1所述的一种间歇性聚合物涂覆隔膜,其特征在于:每条低熔点聚合物涂层的两侧均涂覆有高熔点聚合物涂层。10.根据权利要求1所述的一种间歇性聚合物涂覆隔膜,其特征在于:所述隔膜本体为聚烯烃基膜。

技术总结

本实用新型公开一种间歇性聚合物涂覆隔膜,包括隔膜本体,所述隔膜本体的至少一个表面涂覆有聚合物涂层,所述聚合物涂层包括呈条状相间涂覆于隔膜本体表面的高熔点聚合物涂层和低熔点聚合物涂层。本实用新型通过在隔膜本体的表面涂覆呈条状相间分布的高熔点聚合物涂层和低熔点聚合物涂层,从而使低熔点聚合物涂层在温度较低时起到隔膜与极片干粘结作用,当电芯注液后,低熔点聚合物发生溶胀,吸收电解液,提供锂离子通道,但与极片粘结力变弱,此时高熔点聚合物溶胀低起到隔膜与极片粘结的效果,从而保证隔膜与极片始终具有较高的粘结力,避免出现电池封装不良或隔膜与极片粘结不良等问题的产生。不良等问题的产生。不良等问题的产生。

技术研发人员:周素霞 王晓明 刘勇标 杨浩田

受保护的技术使用者:宁德卓高新材料科技有限公司

技术研发日:2021.06.29

技术公布日:2021/12/30

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1