一种单列储能模组的制作方法

1.本实用新型涉及锂电池电池技术领域,具体涉及一种单列储能模组。

背景技术:

2.目前市场上基站储能及户用储能系统,大多采用b品电芯或汽车级退役电池,在充放电过程中由于压差异常,内阻加大,极易造成电芯鼓胀,导致电池系统的绝缘异常和短路风险。另外,与汽车行业不同,储能市场更注重于成本,在基于安全的前提下,结构集成化是未来储能市场可持续发展的一种趋势。

技术实现要素:

3.根据背景技术提出的问题,本实用新型提供一种单列储能模组来解决,接下来对本实用新型做进一步地阐述。

4.一种单列储能模组,包括左右对称的侧边绝缘板,所述侧边绝缘板设有围板,在所述侧边绝缘板内设置至少两个电芯,相邻两个所述电芯之间设有中间支架,所述中间支架四周设有l型板,且所述中间支架中间为镂空,所述中间支架上端设有集成扎线扣,在相邻的所述电芯上面设有串联所述电芯的交错布置的铝极片,在最外层所述电芯上还设有正负极片,所述极片一端设有铆接的螺柱,在所述侧边绝缘板上端设有凸台,所述凸台设有通孔,所述凸台上设有绝缘pc板,在所述侧边绝缘板的一侧设有端板,所述端板上下设有紧固的打包带,所述侧边绝缘板设有多个定位孔,所述定位孔一侧设有相对应的螺母,所述端板设有与所述螺母相对应的安装孔,并通过定位销将所述侧边绝缘板和端板以及电芯为一体机构;

5.优选的,所述极片采用内侧向下折弯结构;

6.优选的,所述绝缘pc板与所述侧边绝缘板采用尼龙铆钉固定;

7.优选的,在所述端板两侧设有多个凹槽,所述凹槽的长度大于所述打包带的宽度;

8.优选的,所述铝极片上设有压铆螺母;

9.优选的,所述螺柱大小为m5;

10.优选的,所述压铆螺母数量为两个;

11.优选的,所述打包带为两条。

12.有益效果:与现有技术相比,本实用新型通过中间支架为镂空设计,在保证绝缘的同时,极大避免因电芯充放电过程中的故障造成短路失效风险;顶部设有集成扎线扣,让模组整体的采集规范合理,节省pack空间及成本;铝极片上压铆螺母,用于采集线束的固定,从而改变传统的焊接工艺,减少pack焊接设备的投入且可实现量产;极片采用内侧冲压设计,极大降低模组的整体高度,让市场上应用最多的48100系统能布置在标准3u机箱上,提高模组的应用范围;侧边绝缘板通过定位销与端板及电芯成为一体结构设计,有效增强模组整体结构强度。

附图说明

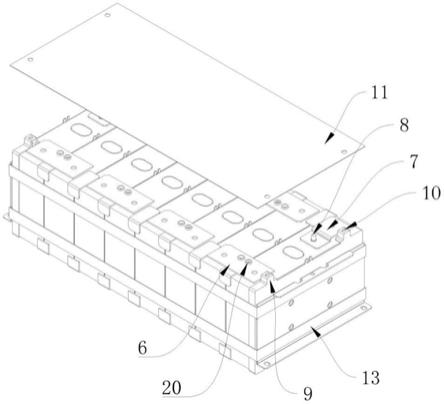

13.图1:本实用新型一种单列储能模组结构示意图;

14.图2:本实用新型一种单列储能模组爆炸结构示意图;

15.图3:本实用新型一种单列储能模组中间支架结构示意图;

16.图4:本实用新型一种单列储能模组侧边绝缘板结构示意图;

17.图5:本实用新型一种单列储能模组a处放大结构示意图;

18.图中:侧边绝缘板1、围板2、电芯3、中间支架4、l型板5、铝极片6、极片 7、螺柱8、凸台9、通孔10、绝缘pc板11、端板12、打包带13、定位孔14、螺母15、安装孔16、定位销17、集成扎线扣18、凹槽19、压铆螺母20;

具体实施方式

19.接下来结合附图1-5对本实用新型的一个具体实施例来做详细地阐述。

20.一种单列储能模组,包括左右对称的侧边绝缘板1,所述侧边绝缘板1设有围板 2,用于包裹最外层电芯3,在所述侧边绝缘板1内设置至少两个电芯3,相邻两个所述电芯3之间设有中间支架4,所述中间支架4四周设有l型板5,用于包裹所述电芯3,且所述中间支架4中间为镂空,所述中间支架4上端设有集成扎线扣18,让模组整体的采集规范合理,节省pack空间及成本,在相邻的所述电芯3上面设有串联所述电芯3的交错布置的铝极片 6,在最外层所述电芯3上还设有正负极片7,所述极片7一端设有铆接的螺柱8,在所述侧边绝缘板1上端设有凸台9,所述凸台9设有通孔10,所述凸台9上设有绝缘pc板11,在所述侧边绝缘板1的一侧设有端板12,所述端板12上下设有紧固的打包带13,所述侧边绝缘板1设有多个定位孔14,所述定位孔14一侧设有相对应的螺母15,所述端板12设有与所述螺母15相对应的安装孔16,并通过定位销17将所述侧边绝缘板1和端板12以及电芯3 为一体结构,有效的增强模组整体结构强度;

21.进一步的,所述极片7采用内侧向下折弯结构;能够降低模组的整体高度,让模组可以应用到主流的储能3u系列机箱,增加了应用范围,拓宽了应用市场;

22.进一步的,所述绝缘pc板11与所述侧边绝缘板1采用尼龙铆钉固定;简单实用,降低了系统成本;

23.进一步的,为了方便所述打包带13完全紧固,不成生滑落以及磨损,在所述端板12两侧设有多个凹槽19,所述凹槽19的长度大于所述打包带13的宽度;

24.进一步的,所述铝极片6上设有压铆螺母20,用于采集线束的固定,从而改变了传统工艺的焊接工艺;

25.进一步的,所述螺柱8大小为m5;

26.进一步的,所述压铆螺母20数量为两个;

27.进一步的,所述打包带13为两条;

28.与现有技术相比,本实用新型通过中间支架为镂空设计,在保证绝缘的同时,极大避免因电芯充放电过程中的故障造成短路失效风险;顶部设有集成扎线扣,让模组整体的采集规范合理,节省pack空间及成本;铝极片上压铆螺母,用于采集线束的固定,从而改变传统的焊接工艺,减少pack焊接设备的投入且可实现量产;极片采用内侧冲压设计,极大降低模组的整体高度,让市场上应用最多的48100系统能布置在标准3u机箱上,提高模组的应

用范围;侧边绝缘板通过定位销与端板及电芯成为一体结构设计,有效增强模组整体结构强度。

29.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种单列储能模组,其特征在于:包括左右对称的侧边绝缘板(1),所述侧边绝缘板(1)设有围板(2),在所述侧边绝缘板(1)内设置至少两个电芯(3),相邻两个所述电芯(3)之间设有中间支架(4),所述中间支架(4)四周设有l型板(5),且所述中间支架(4)中间为镂空,所述中间支架(4)上端设有集成扎线扣(18),在相邻的所述电芯(3)上面设有串联所述电芯(3)的交错布置的铝极片(6),在最外层所述电芯(3)上还设有正负极片(7),所述极片(7)一端设有铆接的螺柱(8),在所述侧边绝缘板(1)上端设有凸台(9),所述凸台(9)设有通孔(10),所述凸台(9)上设有绝缘pc板(11),在所述侧边绝缘板(1)的一侧设有端板(12),所述端板(12)上下设有紧固的打包带(13),所述侧边绝缘板(1)设有多个定位孔(14),所述定位孔(14)一侧设有相对应的螺母(15),所述端板(12)设有与所述螺母(15)相对应的安装孔(16),并通过定位销(17)将所述侧边绝缘板(1)和端板(12)以及电芯(3)为一体结构。2.根据权利要求1所述的一种单列储能模组,其特征在于:所述极片(7)采用内侧向下折弯结构。3.根据权利要求1所述的一种单列储能模组,其特征在于:所述绝缘pc板(11)与所述侧边绝缘板(1)采用尼龙铆钉固定。4.根据权利要求1所述的一种单列储能模组,其特征在于:在所述端板(12)两侧设有多个凹槽(19),所述凹槽(19)的长度大于所述打包带(13)的宽度。5.根据权利要求1所述的一种单列储能模组,其特征在于:所述铝极片(6)上设有压铆螺母(20)。6.根据权利要求1所述的一种单列储能模组,其特征在于:所述螺柱(8)大小为m5。7.根据权利要求5所述的一种单列储能模组,其特征在于:所述压铆螺母(20)数量为两个。8.根据权利要求1所述的一种单列储能模组,其特征在于:所述打包带(13)为两条。

技术总结

本实用新型涉及锂电池电池技术领域,具体涉及一种单列储能模组,包括左右对称的侧边绝缘板,所述侧边绝缘板设有围板,在所述侧边绝缘板内设置至少两个电芯,相邻两个所述电芯之间设有中间支架,所述中间支架中间为镂空,所述中间支架上端设有集成扎线扣,在相邻的所述电芯上面设有串联所述电芯的交错布置的铝极片,在最外层所述电芯上还设有正负极片,所述凸台上设有绝缘PC板,在所述侧边绝缘板的一侧设有端板,所述端板上下设有紧固的打包带;通过中间支架为镂空设计,在保证绝缘的同时,极大避免因电芯充放电过程中的故障造成短路失效风险;顶部设有集成扎线扣,让模组整体的采集规范合理,节省PACK空间及成本。节省PACK空间及成本。节省PACK空间及成本。

技术研发人员:张林松 熊亚昆 闫静 高汉宁 白科 陈富源

受保护的技术使用者:江西安驰新能源科技有限公司

技术研发日:2021.07.13

技术公布日:2022/2/8

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1