半导体封装焊线的铜线劈刀的制作方法

1.本实用新型属于半导体技术领域,具体涉及一种半导体封装焊线的铜线劈刀。

背景技术:

2.半导体封装焊线的铜线劈刀(以下简称铜线劈刀),是半导体制造设备中的关键部件之一,其通常使用陶瓷材料或陶瓷复合材料制作,包括刀体、锥芯孔(也称为垂直方向孔)和位于刀体前端顶部的尖嘴(刀嘴),刀体和尖嘴是以锥芯孔的中轴线为对称轴的旋转体。锥芯孔的作用是让焊线穿过,在锥芯孔的前端开口处,锥芯孔的直径逐渐扩大,亦即锥芯孔的前端开口处呈喇叭形,这种形状设计的作用是便于卡合焊线时所用的铜球。尖嘴前端纵切面两侧的切线也呈弧形,亦即与工作面之间形成一定的角度。

3.目前,国内半导体封装行业所使用的铜线劈刀以进口产品为主,虽然近年来国产的铜线劈刀所占比重有所提高,但短期内难以完全实现进口替代。值得注意的是,由于西方国家的技术封锁,我国进口的铜线劈刀并非西方国家最先进的产品。另需说明的是,西方国家的相关技术文献虽然记载了较为先进的铜线劈刀的技术原理、技术效果和基本的技术方案,但一些关键的技术参数和技术细节只字未提,简单地依据这些技术文献所公开的技术方案制造铜线劈刀,难以实现其所声称的技术效果。

4.以前,由于芯片压焊窗结构简单、打线规格单一,普通的铜线劈刀可以满足产品的质量要求。然而,近年来,随着电子产品的快速更新换代,集成电路芯片越来越小型化,芯片内部的管脚结构(pad结构)也日趋复杂,特别是随着铝层厚度、压焊窗大小、焊点铝层下方有电路或器件、易存在碰线弧/碰铜球、多线产品二焊尺寸不够、铜线植球工艺等工艺条件或产品参数的变化,前述铜线劈刀难以满足正常的生产需求,生产过程中出现了许多不正常现象,诸如焊线过程中不能顺畅放线,二焊的鱼尾长度异常,劈刀能量传输的范围异常,芯片上的焊点球型不稳定,推拉力检验数据较为离散,打不上线,报警率较高,产品合格率低,工程师调试工作量大等,员工看机产量低等,给生产企业的产品质量及生产效率造成了严重的负面影响。

技术实现要素:

5.本实用新型的目的旨在克服上述现有技术的缺陷,该目的是通过下述技术方案实现的:

6.一种半导体封装焊线的铜线劈刀,包括刀体、锥芯孔和嘴尖,锥芯孔由上至下贯通刀体和嘴尖,锥芯孔的作用是让焊线穿过,刀体和嘴尖是以锥芯孔的中轴线为对称轴的旋转体,嘴尖位于刀体的前端顶面;嘴尖的前端外侧面为弧形面,锥芯孔的前端开口处由后向前呈喇叭形扩大,并且因扩大率的增大,形成了锥芯孔的第一倒角和第二倒角,以及嘴尖的、分别与第一倒角和第二倒角相对应的第一内切角直径和第二内切角直径,且第二倒角大于第一倒角,第二内切角直径大于第一内切角直径。

7.上述技术方案是本实用新型为克服现有技术的缺陷而采用的基本技术方案。简而

言之,在锥芯孔的倒角ca(chamfer angle)与嘴尖的内切角直径cd (chamfer diameter)这两个关键技术参数的选择问题上,本实用新型采用了双cd、双ca的技术手段。这种结构设计,使得本实用新型能够更好地适用不同规格的芯片。形成双cd、双ca的原因是,锥芯孔的扩大率不是一成不变的,而是发生了一次改变(增大)。

8.在上述技术方案的基础上,本实用新型可采用下述附加的技术手段对上述技术方案予以限定,以便更好地或者更有针对性地解决本实用新型所要解决的技术问题:

9.所述嘴尖前端的直径为130μm,外倒圆半径为30μm,工作面角度为8度。

10.进一步地,所述第一倒角为70度,第二倒角为120度;所述第一内切角直径为40μm,第二内切角直径为46μm。

11.进一步地,在所述嘴尖3之内,所述锥芯孔的直径h为31μm。

12.进一步地,刀体的中部和后部呈圆柱状,刀体的前部呈圆锥状,刀体的主锥角mt a为20度,所述嘴尖位于刀体前部的锥顶上。

13.进一步地,刀体和嘴尖的总长度tl为11100μm,刀体的直径td为1598μm。

14.本实用新型具有下述有益效果:

15.通过嘴尖直径、外倒圆半径、工作面角度、内切角直径、锥芯孔的倒角角度、锥芯孔孔径等关键的技术特征的参数值的合理选择,特别是采用双cd、双ca 的技术手段,本实用新型可以满足不同线材规格在焊线过程中顺畅放线(源于锥芯孔直径的改进);可以调整控制一焊pad的间距,以及劈刀能量传输的范围(源于嘴尖直径的改进);可以控制二焊的鱼尾长度(源于嘴尖直径的改进);可以有效控制一焊点的球型直径(源于嘴尖的内切角直径的改进);可以有效控制能量传输的作用范围(源于锥芯孔的倒角的改进);可以控制二焊鱼尾的截面弯度(源于嘴尖的外倒圆半径的改进);可以控制二焊鱼尾的厚度(源于嘴尖的工作面角度的改进)。总之,本实用新型有效地克服了现有技术的缺陷,能够满足高端集成电路芯片的生产需要。

附图说明

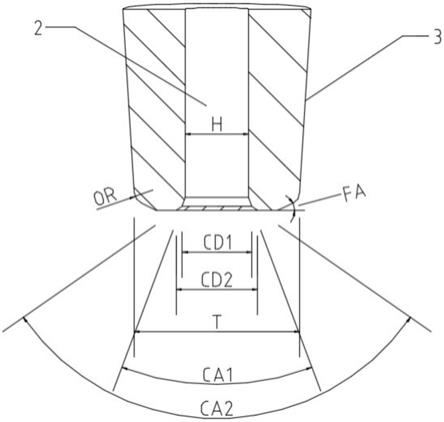

16.图1为本实用新型的一个实施例的结构示意图;

17.图2为本实用新型的一个实施例的局部(嘴尖)放大图。

18.图中:

19.1——刀体;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2——锥芯孔;

ꢀꢀꢀꢀꢀꢀꢀ

3——嘴尖;

20.tl——刀体和嘴尖的总长度;

ꢀꢀ

td——刀体的直径;

21.mta——主锥角;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

cd1——第一内切角直径;

22.cd2——第二内切角直径;

ꢀꢀꢀꢀꢀ

ca1——第一倒角;

23.ca2——第二倒角;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

or——外倒圆半径

24.t——嘴尖前端的直径;

ꢀꢀꢀꢀꢀꢀꢀ

h——锥芯孔的直径;

25.fa——工作面角度。

具体实施方式

26.为了便于本领域技术人员更好地理解本实用新型的技术方案,以下结合附图介绍本实用新型的一个实施例:

27.如图1所示,一种半导体封装焊线的铜线劈刀,包括刀体1、锥芯孔2、嘴尖3,锥芯孔2由上至下贯通刀体1和嘴尖3,锥芯孔2内设有焊线(图中未示出),刀体1和嘴尖3是以锥芯孔2的中轴线为对称轴的旋转体;在本实施例中,刀体1的中部和后部呈圆柱状,刀体1的前部呈圆锥状,嘴尖3位于刀体1前部的锥顶上;刀体1和嘴尖3的总长度tl为11100μm,刀体1的直径td(不包括圆锥状前部直径变小部分)为1598μm,刀体1前部的主锥角mta(maintaperangle)为20度。

28.如图2所示,嘴尖3的前端外侧面为弧形面,从而与工作面之间形成了一定的角度,亦即工作面角度fa;该弧形面与嘴尖3的纵切面相切而形成的弧线构成外倒圆的一部分,锥芯孔2在嘴尖3中的部分总体上呈圆柱状,其直径为h,但是,在嘴尖3的前端开口处,亦即在锥芯孔2的前端,由后向前(图2中是由上至下),锥芯孔2呈喇叭形扩大,先后形成了锥芯孔2的第一倒角ca1和第二倒角ca2,且第二倒角ca2大于第一倒角ca1,这说明锥芯孔2的扩大率提高。与第一倒角ca1相对应的是嘴尖3的第一内切角直径cd1,与第二倒角ca2相对应的则是嘴尖的第二内切角直径cd2,且第二内切角直径cd2大于第一内切角直径cd1。

29.在本实施例中,嘴尖3前端的直径t(不包括因弧面设计而导致直径变小部分)为130μm,嘴尖3的外倒圆半径or(outerradius)为30μm,嘴尖3的工作面角度fa(faceangle)为8度,嘴尖3的第一内切角直径cd1为40μm,嘴尖3的第二内切角直径cd2为46μm,锥芯孔2的第一倒角ca1为70度,锥芯孔2的第二倒角ca2为120度,在嘴尖3之内,锥芯孔2的直径h(不包括喇叭形开口后的直径扩大部分)为31μm。

30.总之,通过合理的选择嘴尖的直径、外倒圆半径、工作面角度、内切角直径、锥芯孔倒角、锥芯孔直径等关键技术参数的数值,本实用新型大幅度改善了铜线劈刀的性能,使其能够满足高端芯片的生产需要。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1