一种R型铁芯自动绕线装置的制作方法

一种r型铁芯自动绕线装置

技术领域

1.本实用新型涉及铁芯绕线技术领域,尤其涉及一种r型铁芯自动绕线装置。

背景技术:

2.电磁器件是电子产品中最为常见的电子元件之一,电磁器件一般具有线圈,线圈通常指呈环形的导线绕组,具有线圈的最常见的电磁器件有电感、变压器、滤波器和天线等,而线圈一般是绕制在线圈骨架上,r型铁芯绕线骨架尤为常见。

3.专利文件cn106847495b中公开了一种绕线装置,该装置在对线圈骨架进行绕线时,首先是将绕线骨架固定在两个转轴之间并与两个转轴同轴设置,再通过驱动电机驱动两个转轴转动并且带动绕线骨架同步转动,从而实现绕线。r型铁芯绕线骨架是将线圈缠绕至绕线筒上,绕线筒与r型铁芯为一个整体结构,且绕线筒绕r型铁芯的一个侧边转动,现有技术中提供的自动绕线方式中一般是使绕线筒结构整体同步转动,但是r型铁芯绕线骨架整体转动时,无法实现将线圈缠绕至绕线筒上,因此常见的r型铁芯绕线骨架的绕线方式为手动绕线。

技术实现要素:

4.有鉴于此,有必要提供一种r型铁芯自动绕线装置,用以解决现有技术中无针对r型铁芯绕线骨架自动绕线的装置的问题。

5.本实用新型提供一种r型铁芯自动绕线装置,包括工作台、r型铁芯绕线骨架、驱动件和限位组件,所述r型铁芯绕线骨架包括r型铁芯本体和绕线筒,所述绕线筒可转动的套设于所述r型铁芯本体的外壁;所述驱动件位于所述工作台的台面上,用于驱动所述绕线筒绕所述r型铁芯本体转动;所述限位组件包括支架、至少一个限位杆和转轴,所述支架固定连接于所述工作台的台面上,至少一个所述限位杆一端活动连接于所述支架、另一端抵接于所述绕线筒,所述转轴抵接于所述绕线筒且所述转轴与所述绕线筒的转动轴平行设置,所述限位杆与所述转轴相对所述绕线筒周向间隔分布。

6.进一步的,所述驱动件包括驱动转轴和驱动电机,所述驱动转轴与所述转轴平行设置且抵接于所述绕线筒,所述r型铁芯本体位于所述驱动转轴与所述转轴之间,所述驱动电机的输出轴连接于所述驱动转轴的一端。

7.进一步的,所述转轴和所述驱动转轴均通过安装座固定于所述工作台的台面上,所述r型铁芯本体位于所述驱动转轴与所述转轴之间且可拆卸的连接于所述工作台的台面上,所述绕线筒的两侧分别抵接于所述转轴与所述驱动转轴。

8.进一步的,所述绕线筒沿其周向具有两个环形片,两个所述环形片分别分布在所述绕线筒的两端。

9.进一步的,所述转轴上固定套设有至少两个第一连接环,两个所述第一连接环沿所述转轴的长度方向间隔分布,每一所述第一连接环沿其侧壁周向开设有第一凹槽,两个所述环形片分别与其中两个所述第一凹槽对应并抵接于所述第一凹槽内。

10.进一步的,所述驱动转轴上固定套设有至少两个第二连接环,两个所述第二连接环沿所述驱动转轴的长度方向间隔分布,每一所述第二连接环沿其侧壁周向开设有第二凹槽,两个所述环形片分别与其中两个所述第二凹槽对应并抵接于所述第二凹槽内。

11.进一步的,所述限位组件还包括至少一个滑轮,所述滑轮与所述限位杆一一对应设置并可转动的安装于所述限位杆靠近所述绕线筒的一端。

12.进一步的,所述限位杆垂直于所述工作台的台面设置并抵接于所述绕线筒的上方。

13.进一步的,所述限位杆的数目为两个,两个所述限位杆一端分别活动连接于所述支架、另一端分别与两个所述环形片一一对应且抵接于所述环形片。

14.进一步的,每一所述滑轮绕其侧壁周向开设有第三凹槽,两个所述环形片与两个所述第三凹槽一一对应且分别抵接于对应的所述第三凹槽内。

15.本实用新型所采用的r型铁芯自动绕线装置,与现有技术相比,利用驱动件驱动绕线筒相对r型铁芯本体转动,并且采用限位杆和转轴对绕线筒进行定位,确保驱动件驱动绕线筒转动时,绕线筒的位置不会偏移,实现了针对r型铁芯的自动绕线。

16.上述说明仅是本实用新型技术方案的概述,为了能够更清楚了解本实用新型的技术手段,并可依照说明书的内容予以实施,以下以本实用新型的较佳实施例详细说明如后。

附图说明

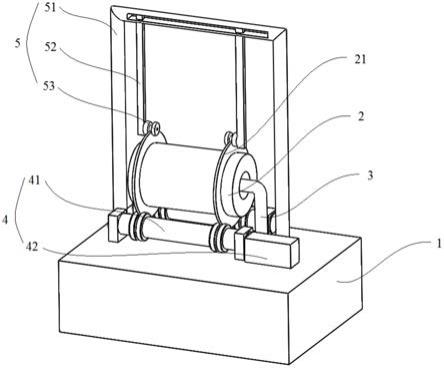

17.图1为本实用新型提供的自动绕线装置一实施例的结构示意图;

18.图2为本实施例另一角度结构示意图;

19.图3为图1中限位组件部分结构示意图;

20.图4为图1中驱动转轴的结构示意图。

具体实施方式

21.下面结合附图来具体描述本实用新型的优选实施例,其中,附图构成本技术一部分,并与本实用新型的实施例一起用于阐释本实用新型的原理,并非用于限定本实用新型的范围。

22.如图1-4所示,本实用新型实施例提供的r型铁芯自动绕线装置,包括工作台1、r型铁芯绕线骨架2、驱动件3和限位组件4,所述r型铁芯绕线骨架2包括r型铁芯本体21和绕线筒22,所述绕线筒22可转动的套设于所述r型铁芯本体21的外壁;所述驱动3件位于所述工作台1的台面上,用于驱动所述绕线筒22绕所述r型铁芯本体21转动;所述限位组件4包括支架41、至少一个限位杆42和转轴43,所述支架41固定连接于所述工作台1的台面上,至少一个所述限位杆42一端活动连接于所述支架41、另一端抵接于所述绕线筒22,所述转轴43抵接于所述绕线筒22且所述转轴43与所述绕线筒22的转动轴平行设置,所述限位杆42与所述转轴43相对所述绕线筒22周向间隔分布。

23.其中,本实施例利用驱动件3驱动绕线筒22相对r型铁芯本体21转动,并且采用限位杆42和转轴43对绕线筒22进行定位,确保驱动件3驱动绕线筒22转动时,绕线筒22的位置不会偏移,实现了针对r型铁芯的自动绕线。

24.需要说明的是,r型铁芯绕线骨架2为一体制造的结构,r型铁芯本体21和绕线筒22

为不可拆卸的连接。

25.需要说明的是,限位杆42与支架1活动连接,可调节限位杆42相对工作台1之间的间隔,以适应不同尺寸的r型铁芯绕线骨架1。

26.作为优选实施例,所述驱动件3包括驱动转轴31和驱动电机32,所述驱动转轴31与所述转轴43平行设置且抵接于所述绕线筒22,所述r型铁芯本体21位于所述驱动转轴31与所述转轴43之间,所述驱动电机32的输出轴连接于所述驱动转轴31的一端。

27.需要说明的是,r型铁芯本体21位于转轴43与驱动转轴31之间,绕线筒22的两侧分别抵接于转轴43与驱动转轴31,驱动电机32带动驱动转轴31转动,驱动转轴31与绕线筒22抵接并带动其转动,绕线筒22转动带动转轴43转动,并且利用限位杆42对绕线筒22抵接,保证了绕线筒22与驱动转轴31之间始终处于紧密贴合的状态,实现了绕线筒22随着驱动转轴31同步转动。

28.作为优选实施例,所述转轴43和所述驱动转轴31均通过安装座固定于所述工作台1的台面上,所述r型铁芯本体21位于所述驱动转轴31与所述转轴31之间且可拆卸的连接于所述工作台1的台面上,所述绕线筒22的两侧分别抵接于所述转轴43与所述驱动转轴31。

29.需要说明的是,转轴43与驱动转轴31平行安装在工作台1上,利用转轴43、驱动转轴31与限位杆42呈三角形分布的位置,实现了对绕线筒22的三点定位,同时也保证了绕线筒22随驱动转轴31转动的稳定性。

30.作为优选实施例,所述绕线筒22沿其周向具有两个环形片221,两个所述环形片221分别分布在所述绕线筒22的两端。

31.需要说明的是,通过设置环形片221,避免了绕线筒22直接与转轴43和驱动转轴31接触,不便于线圈绕至绕线筒22上;并且线圈位于两个环形片221之间,因此,两个环形片221设置在绕线筒22的两端,确保足够的绕线空间。

32.作为优选实施例,所述转轴43上固定套设有至少两个第一连接环431,两个所述第一连接环431沿所述转轴43的长度方向间隔分布,每一所述第一连接环431沿其侧壁周向开设有第一凹槽431a,两个所述环形片221分别与其中两个所述第一凹槽431a对应并抵接于所述第一凹槽内431a。

33.需要说明的是,设置第一连接环431,通过第一连接环431与环形片221抵接,能够避免绕线筒22相对转轴43转动时,对转轴造成严重磨损;通过在转轴43上设置第一连接环431并开设第一凹槽431a,将环形片221抵接于第一凹槽431a内,使得绕线筒22与转轴43相对转动时,位置固定,不会出现左右摇摆的情况。

34.需要说明的是,第一连接环431的数目可根据需要设定,任意两个相邻或非相邻的第一连接环431之间的间隔不同,可与不同型号的r型铁芯绕线骨架2适配;其中,在本实施例中,第一连接环431的数目为2个。

35.作为优选实施例,所述驱动转轴31上固定套设有至少两个第二连接环311,两个所述第二连接环311沿所述驱动转轴31的长度方向间隔分布,每一所述第二连接环311沿其侧壁周向开设有第二凹槽311a,两个所述环形片221分别与其中两个所述第二凹槽311a对应并抵接于所述第二凹槽311a内。

36.其中,在本实施例中,第二连接环311的数目为两个。

37.作为优选实施例,所述限位组件4还包括至少一个滑轮44,所述滑轮44与所述限位

杆42一一对应设置并可转动的安装于所述限位杆42靠近所述绕线筒22的一端。

38.需要说明的是,通过设置滑轮44,限位杆42通过滑轮44与绕线筒22抵接,能够减小两者之间的摩擦力,使绕线筒22的转动更为灵活。

39.作为优选实施例,所述限位杆42垂直于所述工作台1的台面设置并抵接于所述绕线筒22的上方。

40.需要说明的是,将限位杆42设置在绕线筒22的正上方,能够增加限位杆42对绕线筒22的压紧力,起到更好的限位作用。

41.作为优选实施例,所述限位杆42的数目为两个,两个所述限位杆42一端分别活动连接于所述支架41、另一端分别与两个所述环形片221一一对应且抵接于所述环形片221。

42.需要说明的是,两个限位杆42能够起到更好的平衡作用,并且与环形片221的数目一致,避免限位杆42直接与绕线筒22接触,阻碍线圈绕线。

43.作为优选实施例,每一所述滑轮44绕其侧壁周向开设有第三凹槽441,两个所述环形片221与两个所述第三凹槽441一一对应且分别抵接于对应的所述第三凹槽441内。

44.需要说明的是,通过设置第三凹槽441,能够减小滑轮44与环形片221之间的摩擦力,并且能够保证环形片221与滑轮44之间的稳定性。

45.为了便于对本技术实施例有更好的理解,以下对本技术实施例的使用过程加以详细叙述:

46.在使用时,将r型铁芯绕线骨架1固定在工作台1上并位于转轴43与驱动转轴31之间,并且调节r型铁芯绕线骨架1的位置使绕线筒22上的环形片221分别与转轴43上的第一凹槽431a和驱动转轴31上的第二凹槽311a抵接,同时调整限位杆42与工作台1之间的距离,使滑轮44上的第三凹槽441与环形片221抵接,随后将线缠绕至绕线筒22上,启动驱动电机32,带动驱动转轴31转动,驱动转轴31带动绕线筒22转动,实现自动绕线。

47.相对于现有技术,本实用新型通过驱动电机带动转轴转动,驱动转轴与绕线筒抵接,并通过限位杆和转轴对绕线筒定位,使其相对驱动转轴位置固定,驱动转轴带动绕线筒转动,实现了对r型铁芯绕线筒骨架的自动绕线。

48.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1