一种RGBInGaN基microLED的制作方法

一种rgb ingan基micro led

技术领域

1.本实用新型涉及一种在同一芯片上制作rgb ingan基micro led。

背景技术:

2.随着时代的进步,显示器变得更轻、薄、更省电,显示器主流技术已从阴极射线管(cathode ray tube,crt)显示器、lcd,逐渐变成新兴的oled显示器,而近来各国积极投入的micro led显示器具有优越特性与可行性,在国际领导厂商的引领与产业界的积极参与之下,有望成为下一世代的显示器的主流技术。micro led技术将一般毫米(10-3

m)等级之传统led尺寸微缩至100微米(10-6

m)以下,是原本led体积的1%,透过巨量转移技术,将成长于外延基板(或称为原生基板或同质基板)之微米等级rgb三色micro led搬运至显示基板(或称为目的基板)上,矩阵排列rgb像素经由寻址控制其暗亮程度而达成全彩化,以形成micro led显示器。

3.micro led相较于lcd与oled具有优越的特性,可以先从结构来说明,lcd由于本身非自发光,需要背光模块作为光源,且液晶分子需要偏光片与彩色滤光片的搭配,以作为光偏振控制明亮程度与彩色化之手段,故具有较复杂且厚重之构造;oled具有像素自发光特性,可以省去tftlcd的背光模块,然而其有机发光材料对于湿气敏感,故需要上下基板形成密封结构以增强其对环境之耐候性;micro led以无机led作为像素,并无oled的封装问题,相较之下,micro led的组成最简单,可以做出最轻薄的结构;而传统led在tft lcd显示器中作为背光源的角色,当演进至micro led显示器,micro led则直接作为发光像素。再由特性方面来说明,micro led具有自发光、低功耗、响应时间快、高亮度、超高对比度、广色域、广视角、超轻薄、使用寿命长与适应各种工作温度的诸多优异特性,micro led的技术规格相较于lcd与oled具有压倒性的优势。

4.前项提到,在外延工序完成后,必须要进行micro led转移工序,将数以百万计微米等级的micro led转移至显示基板,称为巨量转移技术;若转移工序无法有效地在合理时间完成,则无法量产,而在拾取与放置所要求的单次转移数量与高精密度,并未见于现行的量产技术,因此在开发micro led显示器所面临的第一个关键挑战就是巨量转移,目标是希望能在合理的时间内将数百万至数千万颗微米等级的micro led由外延基板精确无误地转移至显示基板。开发新颖的转移技术对现有的led或lcd产业是陌生且困难的,且转移技术与外延、修复、设备专利技术皆具有相当之关联性,某种程度上说,不同转移技术各自搭配了对应的外延、修复与设备技术,故转移技术可谓发展micro led显示器技术中之关键技术。以巨量转移技术制造微米等级的micro led,包括巨量转移及相应的检测与修复工序其复杂度与挑战性,既是技术发展的困难本身也是制造成本仍待改善的主因;如果在技术上克服现有障碍,实现将rgb三种led组件或至少其中两种组件在同一外延基板上制造,并按照成品需求布局,将有效的跳脱或简省巨量转移工序。

5.在micro-led的显示器(displays)制造过程中,需采用红绿蓝(rgb)三原色发光二极管来构成单元的像素(pixels),目前主要的制造技术需混和采用氮化物(nitrides)系和

磷化物(phosphides)系的发光二极管,才能满足三原色的需求。不同材料系统发光二极管混用时,不同的发热及衰减特性直接影响了影像呈现的质量;不同的电气驱动特性,则直接导致了显示模块驱动设计上的复杂度。因此,如果在同一材料系统上,实现直接发光rgb(红绿蓝)三原色发光二极管,除了有利于上述问题解决外,也同时因为省去荧光物等色光转换机制将降低工序复杂度以及转换所致能效损失,将对micro led技术的发展有利。氮化铟镓in

x

ga

1-x

n系外延材料是目前制作主流蓝光发光二极管的材料系统之一,理论上可通过铟镓固溶比例调控覆盖整个可见光发光范围,氮化铟镓受益于具有直接能隙(energy gap)特性也预期将有较佳的发光效能,尤其蓝光量产技术纯熟,因此受到比其他材料系统更多的关注,在制作具有近似控制条件同时效能佳的直接红绿蓝发光二极管(rgb direct led)深具潜能。然而基板,目前在in

x

ga

1-x

n系外延材料的绿光及红光发光二极管却面临技术瓶颈,由于要达到绿光及红光合适的发光波段时,需增加in

x

ga

1-x

n系外延的in含量比例,在外延制造工序上必须以降低外延温度等方式增加in含量,却面临外延质量不符应用规格等阻碍;有鉴于此,法国soitec公司于2017年宣布开发出适用于上述目的的基板材料,同一年度发布使用该基板成功制作的直接绿光发光二极管(direct green led),该公司发布所开发出的基板表面晶格常数最高可以达到0.3205纳米(nm),表面层为应力舒缓的in

x

ga

1-x

n层;2018年则发布了成功制作的直接红光发光二极管(direct red led);该公司所发布的基板晶格常数最高值仍维持不变为0.3205纳米(nm);该公司的基板开发除了获得具体成效,然而,该项基板技术采用复杂繁复的制造工序,制造成本偏高为市场广泛采纳时可能的阻碍。其结果也证明基板晶格常数为成功实现in

x

ga

1-x

n直接绿光/红光发光二极管(direct green/red led)的关键之一,即多数研究均提及的晶格拉张效应(lattice pulling effect)之影响。在外延in

x

ga

1-x

n时,当基板或下层晶格常数由gan端增加移向inn端时,外延层的in含量比例获得提升;利用此效应也可以在维持相同in

x

ga

1-x

n外延层的in含量的同时提高外延温度来改善外延层结晶质量与发光效能。

6.因此,本发明人曾经研发了cn201910240892.5《rgb全彩ingan基led及其制备方法》,采用2d层状材料覆盖基板材料表面作为in

x

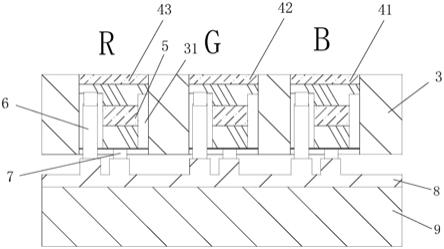

ga

1-x

n外延的中介层,进行范德华外延(van der waals epitaxy)或准范德华外延(quasi van der waals epitaxy)技术应用,使得来自于外延工序中晶格以及热膨胀不匹配的应力或应变能因此获得一定程度的舒缓,能在目前可用的基板表面实现高质量的高in含量in

x

ga

1-x

n外延,并实现高效能的直接绿光/红光发光二极管(direct green/red led);2d层状材料最外层采用mose2或wse2时晶格常数可上达0.3283nm或0.3297nm,提供完全匹配于红光发光范围的外延层确保外延层质量之外,有机会将外延及组件工序简化,发光二极管从n极、多层量子井(multiple quantum well,mqw)到p极全由in

x

ga

1-x

n外延层构成,也将使得高质量直接绿光/红光发光二极管得以实现。同时,可以进一步在2d层状材料表面覆盖晶格常数精准调整的含al或in或ga的氮化物层作为外延的中介层的顶层,除了增进in

x

ga

1-x

n外延成核之外,也增加了一项调整外延工序的参数,可以有效调整in

x

ga

1-x

n外延工序所需温度,并使蓝绿红ingan发光二极管外延工序温度等参数相同成为可能。

7.本发明人继续研究发现,基于前项技术的应用,在减省外延层结构与工序之下,有效减省工序的热历程(thermal budget)时,将使依序在同一外延芯片上完成两种或三种ingan led组件之外延工序可行性提高;通过采用成熟的集成电路工序,在一外延芯片上分

别择区进行,包含可能需要的2d及氮化物晶格调变层及外延工序,按照外延工序温度需求,由高温者依序向低温者进行,外延工序均完成后可同时执行共通的剩余组件所需工序。同样基于前项技术的应用,在不同组件通过2d及氮化物晶格调变层使得外延工序温度等参数一致成为可能时,将使同时在同一外延芯片上完成两种或三种ingan led组件之外延工序成为可能;通过采用成熟的集成电路工序,在一外延芯片上分别择区进行,先完成可能需要的2d及氮化物晶格调变层工序之后,同时执行外延工序与其余组件所需工序。如此一来,巨量转移工序将获得有效的减省。

8.依据现有micro led技术实务,在一micro led器件上,发光组件占据面积可能远低于50%,因此平面布局上将有余裕容纳包含触控或感测等模块;因此,在同一外延芯片上制作两种或三种ingan led组件可行的前提下,针对发光组件导入动态随机存取内存(dram)等惯常使用的备援(redundancy)修补概念也将成为可行,如此将大幅降低后续修复工序的复杂度及成本,并有效地提升良品率。作法上在每一画素(pixel)中的rgb择区中均制造复数的组件,并在控制电路上加入修补电路的设计,于检测修补阶段执行修补。如此将使micro led制造工艺走向集成电路化成为可能,也将使更有效率整合控制电路组件与触控或感测等模块工艺成为可能。

9.现有工艺如图1所示:分别制作蓝绿红光micro led晶粒,将大量的蓝绿红光led晶粒与外延芯片脱离,经过拾取与放置工序巨量转移至显示基板,再进行micro led晶粒的测试与修复的工序。

技术实现要素:

10.本实用新型的目的在于提供一种在同一芯片上制作的rgb ingan基micro led。

11.为了达成上述目的,本实用新型的解决方案是:

12.一种rgb ingan基micro led,由复数rgb ingan led组件构成,在外延芯片上形成外延区隔离层,在同一外延区隔离层形成两种或三种颜色光组件的区块槽,相应地,分别至少有一种或两种颜色光组件的区块槽底部形成用于调变外延晶格常数的中介层,区块槽中则形成对应颜色光组件的ingan系材料外延层,使rgb ingan led组件按照成品所需的布局设计分布,其中的两种或三种颜色光组件形成在同一片外延芯片上。

13.所述中介层由单一种类的2d材料构成,或者由复数种类的2d材料构成复合层。或者,所述中介层由底层和表层所构成,底层由单一种类的2d材料构成或者由复数种类的2d材料构成复合层,表层披覆在底层上,表层为含al或ga或in等元素的氮化物所构成。所述中介层的氮化物表层厚度控制在20nm左右。

14.所述外延芯片采用蓝宝石、硅、碳化硅等芯片或其他适用于ingan外延工序条件范围的材质。

15.所述外延芯片与外延区隔离层之间还具有全面披覆的2d材料打底层,区块槽的底部止于2d材料打底层。

16.所述2d材料打底层的厚度范围在0.5nm到1000nm。

17.所述2d材料打底层从外延芯片边缘有效使用范围之外进行侧边披覆或背向披覆。

18.所述2d材料为hbn(六方氮化硼)、graphene(石墨烯)以及tmd家族(过渡金属二硫族化物)等。

19.所述外延芯片上的外延区隔离层形成三种颜色光组件的区块槽,三种颜色光组件的区块槽底部都形成用于调变外延晶格常数用之中介层,蓝光组件区块槽底部的中介层由ws2层和gan层组成,绿光组件区块槽底部的中介层由wse2层和in

x

ga

1-x

n层组成,红光组件区块槽底部的中介层由wse2层和inyga

1-y

n层组成,其中y》x。

20.所述一种rgb ingan基micro led的制作方法,其步骤如下:

21.第一步,对外延芯片材料进行外延成长等级抛光,并经由适当前处理作为后续制造程序的准备;

22.第二步,蒸镀,在外延芯片上沉积sio2或其他具有电气绝缘性、可见光穿透性及非结晶质的氧化物或氮化物或碳化物作为各颜色光组件的外延区隔离层;

23.第三步,蚀刻,在同一片外延芯片上将两种或三种颜色光组件对应的led外延区隔离层sio2去除,制成区块槽;

24.第四步,择区,分别至少有一种及两种组件对应的区块槽底部成长用于调变外延晶格常数的中介层;

25.中介层由单一种类的2d材料构成,或者由复数种类的2d材料构成复合层;

26.或者,中介层由底层和表层所构成,底层由单一种类的2d材料构成或者由复数种类的2d材料构成复合层,表层披覆在底层上,表层为含al或ga或in等元素的氮化物所构成;

27.第五步,在区块槽中进行led外延工序。

28.所述第二步之前,以既有制造工艺,成长2d材料打底层。2d材料打底层包含异质材料接合(heterostructure)层或单层,总厚度范围在0.5nm到1000nm。2d材料为hbn(六方氮化硼)、graphene以及tmd家族(过渡金属二硫族化物)等;可以采用既存的工序,包括成长(growth)、沉积(deposition)、转移(transfer)、涂覆(coating)

…

等,以及相关必要的前处理与后处理工序。所述2d材料打底层,从外延芯片边缘有效组件使用范围之外进行侧边披覆(bevel coating)或背向披覆(backside coating)。

29.所述第四步,择区成长的中介层的2d材料,可以采用的工序为一步骤(one step)的成长或沉积工序(如cvd或mocvd等)或两步骤(two step)成长,例如先沉积钨或钼金属层再将此层硒(se)化或硫化。

30.所述第四步,择区成长的中介层的氮化物表层,可以采用mocvd工序或溅镀(sputter)或分子束外延(mbe)等各种物理或化学气相沉积,厚度可以控制在20nm左右但不以此为限。

31.所述第五步,不同颜色光组件的外延工序可以同时进行或依序进行。

32.所述在同一片外延芯片上完成组件制作的ingan led组件尺寸大小可以从传统led尺寸至micro led尺寸范围。

33.所述布局设计中,由rgbingan led组件形成画素(pixel),单一画素中rgbingan led组件布局可以设计多于一组的rgbingan led组件作为备援(redundancy),做为修复不良组件以提升良率之用。

34.所述布局设计中,由rgbingan led组件形成画素(pixel),此布局设计可以预留足够区域以匹配显示器可能配置的触控组件、感测组件以及各种生物辨识组件所需。

35.所述第五步之后,先进行外延芯片的脱附再与驱动器以及控制电路等接合,或是直接与制有驱动器以及控制电路等的基板接合并进行外延芯片脱附。

36.所述第五步之后,直接于同一外延芯片上进行tft等数组等可资整合于同一外延芯片的工序;工序完成后,可以先进行外延芯片的脱附再与含有必要机构(驱动器以及控制电路等)的基板接合,或是直接与含有必要机构的基板接合并进行外延芯片脱附。

37.所述驱动器及控制电路设计包含备援(redundancy)rgb led组件测试与修复(例如电子熔丝efuse等)机构。

38.采用上述方案后,本实用新型通过2d材料及氮化物晶格调变,使得不同颜色光组件外延工序温度等参数一致,可以实现依序或同时在同一外延芯片上完成两种或三种ingan led组件的外延工序,并完成其余组件所需工序,巨量转移工序将获得有效的减省。针对发光组件导入备援(redundancy)修补设计,大幅降低后续修复工序的复杂度及成本,并有效地提升良品率。

附图说明

39.图1是现有工艺流程图;

40.图2是本实用新型的工艺流程图实施例一;

41.图3是本实用新型的工艺流程图实施例二;

42.图4是本实用新型的rgb ingan led组件示意图;

43.图5是本实用新型的产品示意图。

44.标号说明

[0045]1ꢀꢀꢀꢀ

外延芯片

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ2ꢀꢀꢀꢀ

2d材料打底层

[0046]3ꢀꢀꢀꢀ

隔离层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

31

ꢀꢀꢀ

区块槽

[0047]

41、42、43中介层

ꢀꢀꢀꢀꢀꢀꢀꢀ5ꢀꢀꢀꢀ

外延层

[0048]6ꢀꢀꢀꢀ

电极

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ7ꢀꢀꢀꢀ

金属接垫

[0049]8ꢀꢀꢀ

驱动器与控制电路

ꢀꢀꢀꢀ9ꢀꢀꢀꢀ

基板

具体实施方式

[0050]

下面结合附图和具体实施例对本实用新型作进一步详细说明。

[0051]

本实用新型揭示的一种rgb ingan基micro led,是由复数rgb ingan led组件构成的micro led器件,其rgb ingan led三种组件中的两种或三种颜色光组件在同一片外延芯片上完成组件制作,并按照成品所需的布局设计分布。

[0052]

请参见图2至图5所示,本实用新型以在同一芯片上制作红绿蓝三色led组件为例,本实用新型的一种rgb ingan基micro led,由复数rgb ingan led组件构成,按照成品所需的布局设计分布,rgb ingan led组件中的三种颜色光组件形成在同一片外延芯片1上;在外延芯片1上蒸镀形成2d材料打底层2,在2d材料打底层2上沉积形成sio2外延区隔离层3,在同一外延区隔离层3蚀刻形成三种颜色光组件的区块槽31,三种颜色光组件的区块槽31底部分别形成三种用于调变外延晶格常数的中介层41、42、43,区块槽31中则再在中介层41、42、43上形成对应三种颜色光组件的ingan系材料外延层5。

[0053]

按照成品所需的布局(layout)设计,由rgb ingan led组件形成画素(pixel),单一画素中rgb ingan led组件布局可以设计多于一组的rgb ingan led组件作为备援(redundancy),做为修复不良组件以提升良率之用。此布局设计可以预留足够区域以匹配

显示器可能配置的触控组件、感测组件以及各种生物辨识组件所需。led组件工序完成后,另一工序选项是直接于同一外延芯片1上进行tft等数组等可资整合于同一外延芯片的工序;工序完成后,可以先进行外延芯片的脱附再与含有必要机构(驱动器以及控制电路等)的基板接合,或是直接与含有必要机构的基板接合并进行外延芯片脱附。

[0054]

再请参见图2至图5所示,本实用新型以在同一芯片上制作红绿蓝三色led组件为例,说明本实用新型的制作工艺。

[0055]

第一步,对外延芯片1(蓝宝石芯片)材料进行外延成长等级抛光,以符合外延成长等级的抛光蓝宝石芯片为起始材料,经由适当前处理(含芯片清洗)作为后续制造程序的准备。

[0056]

所述外延芯片1采用蓝宝石、硅、碳化硅等芯片或其他适用于ingan外延工序条件范围的材质。

[0057]

接着,可以根据设计需要增加2d材料打底层2,即,以既有制造工艺成长2d材料打底层2(以hbn为例)。具体是,在外延芯片1表面可以全面性披覆2d材料打底层2,作为后述择区rgb外延工序中的蚀刻停止层以及择区2d材料成长的基底以及led工序完成后组件与外延芯片1脱离的范德华键结层。

[0058]

2d材料打底层2包含异质材料接合(heterostructure)层或单层,总厚度范围在0.5nm到1000nm。2d材料可以为hbn(六方氮化硼)、graphene(石墨烯)以及tmd家族(过渡金属二硫族化物)等;可以采用既存的工序,包括成长(growth)、沉积(deposition)、转移(transfer)、涂覆(coating)等等,以及相关必要的前处理与后处理工序。并且,外延芯片1表面全面性披覆2d材料打底层2并进行外延组件工序时,可在披覆该2d材料打底层2后,从外延芯片1边缘有效组件使用范围之外进行侧边披覆(bevel coating)或背向披覆(backside coating),以期有效包覆2d材料打底层2侧缘以避免组件工序进行中发生局部或全面脱附风险;待组件工序完成后执行侧边蚀刻(bevel etch)去除此保护层,再进行外延芯片脱附;保护层材质可以是氧化物或氮化物。

[0059]

第二步,蒸镀,在外延芯片上沉积sio2作为各颜色光组件的外延区隔离层3。

[0060]

第三步,黄光/蚀刻,在同一片外延芯片1上将各种颜色光组件对应的led外延区隔离层sio2去除,蚀刻停止于2d材料打底层2(hbn表面),制成用于制作三色组件的三组区块槽31。如果没有前述2d材料打底层2,则蚀刻停止于外延芯片1上。

[0061]

第四步,择区,是指在第三步的n个区块槽31中,至少选择(n-1)个区块槽31,在区块槽31底部的2d材料打底层2(hbn表面)上成长中介层,中介层用于调变外延晶格常数。比如,将三种颜色光组件制作在同一芯片上,前述第三步制成三组区块槽31,那么第四步的择区至少有两组(可以是两组或三组)区块槽31在底部成长中介层;如果只将两种颜色光组件制作在同一芯片上,则外延隔离层3只有两组区块槽,那么至少有一种组件对应的区块槽31底部成长有用于调变外延晶格常数的中介层。

[0062]

对于图2至图5而言,是将红绿蓝三色led组件制作在同一芯片上,外延隔离层3有三组区块槽31,那么至少有两种组件对应的区块槽31底部成长中介层,图中所示是在三种组件对应的区块槽31底部都成长有中介层。这里的中介层可以由单一种类的2d材料构成,或者由复数种类的2d材料构成复合层。或者,中介层由底层和表层所构成,底层由单一种类的2d材料构成或者由复数种类的2d材料构成复合层,表层披覆在底层上,表层为含al或ga

或in等元素的氮化物所构成。2d材料同样可以为hbn(六方氮化硼)、graphene(石墨烯)以及tmd家族(过渡金属二硫族化物)等。如图2至图5所示,蓝光组件区块槽31在2d材料打底层2(hbn表面)以化学气象沉积(chemical vapor deposition,cvd)法外延成长ws2层,然后以分子束外延(molecular beam epitaxy,mbe)成长gan,由此构件蓝光区的中介层41;绿光组件区块槽31在2d材料打底层2上的中介层42为mbe in

x

ga

1-x

n/cvd wse2,红光组件区块槽31在2d材料打底层2上的中介层43为mbe inyga

1-y

n/cvd wse2,其中y》x。

[0063]

择区成长的中介层的2d材料,可以采用的工序为一步骤(one step)的成长或沉积工序(如cvd或mocvd等)或两步骤(two step)成长,例如先沉积钨或钼金属层再将此层硒(se)化或硫化。

[0064]

择区成长的中介层所采用的含al或ga或in等元素的氮化物表层,可以采用mocvd工序或溅镀(sputter)或分子束外延(mbe)等各种物理或化学气相沉积,厚度可以控制在20nm左右但不以此为限。

[0065]

第五步,基于前述中介层41、42、43的晶格调变作用,使得外延工序温度等参数一致成为可能,在同一外延芯片1上的区块槽31中进行led外延工序,形成外延层5。在同一片芯片上制作不同颜色光组件的外延工序可以同时进行或依序进行。在同一片外延芯片1上完成组件制作的ingan led组件尺寸大小为micro led尺寸范围。

[0066]

蓝绿红ingan led外延层5工序完成后,可以继续施行共同的led组件完成工序,典型工序包含mesa蚀刻,并制作电极6、隔离层以及金属接垫7等。然后,如图2所示,直接与另行制作含有驱动器与控制电路8的基板9接合,再将原外延使用的外延芯片1脱附或去除;或者,如图3所示,先进行外延芯片1的脱附,再与驱动器以及控制电路8等接合。基板9可采用含硅基cmos组件的基板或控制电路或制有tft的玻璃基板等。进行蓝绿红led组件测试并利用备援(redundancy)蓝绿红led组件修复(例如使用电子熔丝efuse等机构修复)。所述驱动器及控制电路设计包含备援(redundancy)rgb led组件测试与修复(例如电子熔丝efuse等)机构。

[0067]

这样,本实用新型完成micro led器件制作。其rgb inganled三种组件核心功能结构由氮化物半导体外延层构成,主动发光层材料为ingan。此方法制作microled显示器时可以省去或简化巨量转移(mass transfer)工序。

[0068]

使用本实用新型方法可以制作各种显示器或相关组件产品。

[0069]

以上所述仅为本实用新型的较佳实施例,并非对本实用新型的限制。应当指出,本领域的技术人员在阅读完本说明书后,依本案的设计思路所做的等同变化,均落入本案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1