电池极片、电池极芯、电池和用电装置的制作方法

1.本实用新型涉及电池领域,具体涉及一种电池极片、电池极芯、电池和用电装置。

背景技术:

2.为了满足用电设备对电池容量的要求,通常采用较薄的极片箔材来提高电池能量密度,在极片箔材较薄的情况下,模切工序产生的毛刺较多,且其模切得到的极耳的支撑作用较弱,容易出现极耳下塌的问题。除此之外,较薄的极耳,在后续的卷绕工序中,容易出现褶皱、翻折或破损等问题,极大地影响了自动化生产的效率和优率。

3.现有技术中,正负极片边缘的空铜铝箔上会涂覆的功能涂层与活性材料层相连接,功能涂层与活性材料层会产生互混的问题,导致在ccd识别活性材料层的涂覆宽度时,无法区分识别出正确的活性材料层的涂覆宽度,从而造成活性材料层的宽度无法实时观察及调整。

4.因此,需要提供一种电池极片,其功能涂层与活性材料层之间留有使两者不接触的间隙,避免互混,保证涂覆时ccd实时识别活性材料层及功能涂层的涂覆宽度,且其功能涂层提高极耳的支撑强度,减少后续工序的毛刺产生,降低极耳翻折率,提升后续加工工序的优率,保证电池的安全性及可靠性。

技术实现要素:

5.本实用新型的目的之一在于,提供一种电池极片,其功能涂层与活性材料层之间留有使两者不接触的间隙,避免互混,保证涂覆时ccd实时识别活性材料层及功能涂层的涂覆宽度,且其功能涂层提高极耳的支撑强度,减少后续工序的毛刺产生,降低极耳翻折率,提升后续加工工序的优率,保证电池的安全性及可靠性。

6.本实用新型的目的之二在于,提供一种电池极芯,包括上述的电池极片,保证涂覆时ccd实时识别活性材料层及功能涂层的涂覆宽度,且其功能涂层提高极耳的支撑强度,减少后续工序的毛刺产生,降低极耳翻折率,提升后续加工工序的优率,保证电池极芯的安全性及可靠性。

7.本实用新型的目的之三在于,提供一种电池,包括上述的电池极芯,保证涂覆时ccd实时识别活性材料层及功能涂层的涂覆宽度,且其功能涂层提高极耳的支撑强度,减少后续工序的毛刺产生,降低极耳翻折率,提升后续加工工序的优率,保证电池的安全性及可靠性。

8.本实用新型的目的之四在于,提供一种用电装置,包括上述的电池,保证涂覆时ccd实时识别活性材料层及功能涂层的涂覆宽度,且其功能涂层提高极耳的支撑强度,减少后续工序的毛刺产生,降低极耳翻折率,提升后续加工工序的优率,保证用电装置的安全性及可靠性。

9.为实现上述目的,本实用新型提供了一种电池极片,包括集流体和由集流体裁切而成的极耳,集流体的至少一面设置有活性材料层,极耳的同面设置与活性材料层具有间

隙的功能涂层。

10.与现有技术相比,本实用新型的电池极片,首先,由于其功能涂层与活性材料层之间设置有使两者不接触的间隙,避免了两种材料的互混,保证涂覆时ccd实时识别活性材料层及功能涂层的涂覆宽度,从而保证功能涂层及活性材料层的涂覆宽度在设置的范围内,再者,由于极耳涂覆有功能涂层,使得极耳的支撑强度大大提高,进而使得电池极片在后续模切工序中产生的毛刺减少,卷绕工序中极耳翻折率等大大降低,大大提升了后续加工工序的优率,极大地提升了电池的安全性及可靠性。

11.较佳地,本实用新型的极耳为多个,多个极耳设于集流体沿长度方向的一侧。

12.较佳地,本实用新型的间隙沿集流体的宽度方向的尺寸为1-100um。

13.较佳地,本实用新型的功能涂层的厚度为2-100um。

14.较佳地,本实用新型的功能涂层沿集流体的宽度方向的尺寸为5-20mm。

15.较佳地,本实用新型的功能涂层的强度为0.1-1000n/m2。

16.较佳地,本实用新型的电池极片还包括加强压痕,加强压痕设置于极耳的空白区,或者加强压痕设置于极耳的全部区域。加强压痕能进一步增强极耳强度,使得在电池生产过程中,极耳不会因为受到碰撞而发生卷曲、翻折和撕裂。

17.本实用新型还提供了一种电池极芯,包括至少一个正极片、至少一个负极片以及至少一个设置在正极片与负极片之间的隔膜,正极片、隔膜和负极片层叠或卷绕设置,至少一个正极片和/或至少一个负极片为上述的电池极片。

18.本实用新型还提供了一种电池,包括上述的电池极芯。

19.本实用新型还提供了一种用电装置,包括上述的电池。

20.较佳地,本实用新型的功能涂层为正极功能涂层,正极功能涂层由正极功能涂层浆料经过涂覆干燥形成,正极功能涂层浆料的制备原料包括n-甲基吡咯烷酮、丙酮、金属氧化物、勃姆石和聚偏二氟乙烯。正极功能涂层浆料的油性配方,粘结剂优选采用聚偏二氟乙烯,溶剂优选采用n-甲基吡咯烷酮,n-甲基吡咯烷酮作为聚偏二氟乙烯的溶剂避免了正极功能涂层浆料的不同成分的沸点差异,从而提升电芯性能。

21.较佳地,本实用新型的正极功能涂层浆料的制备方法包括以下步骤:

22.①

将n-甲基吡咯烷酮和聚偏氟乙烯混合搅拌溶解;

23.②

将n-甲基吡咯烷酮和金属氧化物混合搅拌20~40min后,再进行砂磨5~15min;

24.③

将步骤

①

和步骤

②

得到的物料一起混合搅拌18~22h得正极功能涂层浆料。

25.较佳地,本实用新型的功能涂层为负极功能涂层,负极功能涂层由负极功能涂层浆料经过涂覆干燥形成,负极功能涂层浆料的制备原料包括水、金属氧化物、勃姆石、聚丙烯酸树脂、丁苯橡胶和羧甲基纤维素金属盐。正极功能涂层和负极功能涂层的浆料分别是两种体系,其中,正极功能涂层浆料为油性体系配方,负极功能涂层浆料为水性体系配方,采用两种不同的体系的浆料,使得正极功能涂层和负极功能涂层之间不会发生互溶,且两种体系的浆料的溶剂可回收。

26.较佳地,本实用新型的负极功能涂层浆料的制备方法包括以下步骤:

27.①

将水和金属氧化物混合搅拌20~40min后,再进行砂磨5~15min;

28.②

加入增稠剂(羧甲基纤维素金属盐)混合搅拌3~5h;

29.③

再加入粘结剂(聚丙烯酸树脂或丁苯橡胶)搅拌2~4h,得负极功能涂层浆料。

附图说明

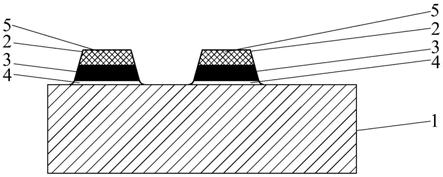

30.图1为现有技术的电池极片的结构示意图。

31.图2为本实用新型实施例一的电池极片的结构示意图。

32.图3为本实用新型实施例一的电池极片的功能涂层为正极功能涂层的结构示意图。

33.图4为本实用新型实施例一的电池极片的功能涂层为负极功能涂层的结构示意图。

34.图5为本实用新型实施例二的电池极片的结构示意图。

具体实施方式

35.为了详细说明本实用新型的技术内容、构造特征,以下结合实施方式并配合附图作进一步说明。

36.本实用新型的用电装置(图中未示)包括电池(图中未示),该用电装置为车辆、手机、便携式设备、笔记本电脑、轮船、航天器、电动玩具或电动工具。车辆为燃油汽车、燃气汽车或新能源汽车,新能源汽车为纯电动汽车、混合动力汽车或增程式汽车;航天器为飞机、火箭、航天飞机或宇宙飞船;电动玩具包括固定式或移动式的电动玩具,例如,游戏机、电动汽车玩具、电动轮船玩具和电动飞机玩具;电动工具包括金属切削电动工具、研磨电动工具、装配电动工具和铁道用电动工具,例如,电钻、电动砂轮机、电动扳手、电动螺丝刀、电锤、冲击电钻、混凝土振动器和电刨,本实用新型对上述用电装置不做特殊限制。

37.本实用新型的电池包括电池极芯、壳体和顶盖片,壳体包括多个壁围设形成的收容空间以及形成于收容空间一侧的开口,顶盖片布置在开口处以封闭收容空间,电池极芯收置于收容空间中。

38.本实用新型的电池极芯,包括至少一个正极片、至少一个负极片以及至少一个设置在正极片与负极片之间的隔膜,正极片、隔膜和负极片层叠或卷绕设置,至少一个正极片和/或至少一个负极片为本实用新型的电池极片100。具体地,隔膜的材质为pp或pe。正极片包括正极集流体和正极活性材料层,正极活性材料层涂覆于正极集流体的表面,正极集流体的材料为铝,正极活性物质为钴酸锂、磷酸铁锂、三元锂或锰酸锂;负极片包括负极集流体和负极活性材料层,负极活性材料层涂覆于负极集流体的表面,负极集流体的材料为铜,负极活性物质为碳或硅。

39.结合图1所示,现有技术的电池极片100

′

,包括集流体和由集流体裁切而成的极耳2

′

,集流体的至少一面设置有活性材料层1

′

,极耳2

′

的同面设置与活性材料层1

′

相连的功能涂层3

′

。现有技术的电池极片100

′

,极耳2

′

的同面设置与活性材料层1

′

相连的功能涂层3

′

,活性材料层1

′

与功能涂层3

′

之间不存在间隙,活性材料层1

′

和与其相连的功能涂层3

′

直接接触,两者容易发生互混,涂覆时ccd不能实时识别活性材料层1

′

及功能涂层3

′

的涂覆宽度,从而使得功能涂层3

′

及活性材料层1

′

的涂覆宽度不能准确地控制在设置的范围内。

40.结合图2所示,本实用新型实施例一的电池极片100,包括集流体和由集流体裁切而成的极耳2,集流体的至少一面设置有活性材料层1,极耳2的同面设置与活性材料层1具有间隙4的功能涂层3。

41.具体地,实施例一中极耳2的数量为两个,两个极耳2设于集流体沿长度方向的一

侧。

42.具体地,间隙4沿集流体的宽度方向的尺寸为1-100um。

43.具体地,功能涂层3的厚度为2-100um。

44.具体地,功能涂层3沿集流体的宽度方向的尺寸为5-20mm。

45.具体地,功能涂层3的强度为0.1-1000n/m2。

46.结合图3所示,电池极片100为正极片时,电池极片100的功能涂层为正极功能涂层31,正极功能涂层31由正极功能涂层浆料经过涂覆干燥形成,正极功能涂层浆料的制备原料包括n-甲基吡咯烷酮、丙酮、金属氧化物、勃姆石和聚偏二氟乙烯。正极功能涂层浆料的油性配方,粘结剂优选采用聚偏二氟乙烯,溶剂优选采用n-甲基吡咯烷酮,n-甲基吡咯烷酮作为聚偏二氟乙烯的溶剂避免了正极功能涂层浆料的不同成分的沸点差异,从而提升电芯性能。

47.结合图4所示,电池极片100为负极片时,电池极片100的功能涂层为负极功能涂层32,负极功能涂层32由负极功能涂层浆料经过涂覆干燥形成,负极功能涂层浆料的制备原料包括水、金属氧化物、勃姆石、聚丙烯酸树脂、丁苯橡胶和羧甲基纤维素金属盐。

48.结合图2~图4所示,实施例一的电池极片100还包括加强压痕5,加强压痕5设置于功能涂层3上方的极耳2的空白区,当然,在其他的实施例中加强压痕5还可以单独设置于间隙4处的极耳2的空白区,又或者加强压痕5设置于功能涂层3上方和间隙4处的极耳2的空白区。

49.结合图5所示,实施例二的电池极片100的加强压痕5设置于极耳2的全部区域。加强压痕5能进一步增强极耳2的强度,使得在电池生产过程中,极耳2不会因为受到碰撞而发生卷曲、翻折和撕裂。

50.电池极片100的制备方法,包括以下步骤:

51.①

取一集流体,集流体电连接有极耳2,在集流体的至少一表面涂覆活性材料层浆料,在极耳2的至少一表面涂覆功能涂层浆料,活性材料层浆料和功能涂层浆料互不相溶;

52.②

烘干活性材料层浆料和功能涂层浆料,电池极片100形成具有间隙4的活性材料层1和功能涂层3,得到电池极片100。

53.其中,正极功能涂层浆料的制备方法包括以下步骤:

54.①

将n-甲基吡咯烷酮和聚偏氟乙烯混合搅拌溶解;

55.②

将n-甲基吡咯烷酮和金属氧化物混合搅拌30min后,再进行砂磨10min;

56.③

将步骤

①

和步骤

②

得到的物料一起混合搅拌20h得正极功能涂层浆料。

57.其中,负极功能涂层浆料的制备方法包括以下步骤:

58.①

将水和金属氧化物混合搅拌30min后,再进行砂磨10min;

59.②

加入增稠剂(羧甲基纤维素金属盐)混合搅拌4h;

60.③

再加入粘结剂(聚丙烯酸树脂或丁苯橡胶)搅拌3h,得负极功能涂层浆料。

61.结合图1-图5所示,本实用新型的电池极片100,首先,由于其功能涂层3与活性材料层1之间设置有使两者不接触的间隙4,避免了两种材料的互混,保证涂覆时ccd实时识别活性材料层1及功能涂层3的涂覆宽度,从而保证功能涂层3及活性材料层1的涂覆宽度在设置的范围内,再者,由于极耳2涂覆有功能涂层3,使得极耳2的支撑强度大大提高,进而使得电池极片100在后续模切工序中产生的毛刺减少,卷绕工序中极耳2的翻折率等大大降低,

大大提升了后续加工工序的优率,极大地提升了电池的安全性及可靠性。正极功能涂层31和负极功能涂层32的浆料分别是两种体系,其中,正极功能涂层浆料为油性体系配方,负极功能涂层浆料为水性体系配方,采用两种不同的体系的浆料,使得正极功能涂层31和负极功能涂层32之间不会发生互溶,且两种体系的浆料的溶剂可回收。

62.以上所揭露的仅为本实用新型的较佳实例而已,不能以此来限定本实用新型之权利范围,因此依本实用新型权利要求所作的等同变化,均属于本实用新型所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1