一种复合材料电池箱体结构的制作方法

1.本实用新型涉及电池箱技术领域,具体是涉及一种复合材料电池箱体结构。

背景技术:

2.随着新能汽车行业的高速发展,新能源汽车续航里程、安全性成为衡量车辆的两个重要的指标;针对于提高新能源续航里程,各大主机厂主要方式有两种,

①

增大整车电量容量;

②

提高电芯能量密度;

③

降低整车重量;首先通过增大整车电量可以有效的提高整车续航里程,然而随时电量的不断增加,整车重量也会不断的增加,具有很大的局限性;其次提高电芯能量密度,电芯一般为磷酸铁锂、三元类型、固态电池,电芯能量密度的提升材料限制较多,目前仍处于一个瓶颈阶段,短时间很难有较大突破;所以各大主机厂会想尽办法降低整车重量,提高整车的轻量化效果来提高整车续航里程;传统的新能源汽车一般采用铝挤出拼焊或是采用钢板冲压成型,铝挤出型材虽然具有一定的轻量化效果,但是挤出工艺限制只能是在截面一致的前提下进行成组焊接,复杂结构无法灵活应对,从而造成降低轻量化效果;钢板冲压或折弯拼焊箱体抗腐蚀性差且轻量化效果差;

3.随时新能源汽车的日渐普及,周边车辆安全性日渐收到挑战,时不时的有新能源汽车短路着火、自然等等问题不断出现,造成人民对新能源汽车的应用恐慌,如果提高汽车的安全性成为了一个行业棘手问题;目前行业中提高整车安全性主要有,更改内部高低压线束的耐压等级以及增强线束固定、加强电芯或是模组的固定强度、加强箱体拼接密封性,但是由于汽车运行路况的复杂性,很难有效规避汽车安全问题发生;1.铝挤出或钢板冲压箱体,不具有较高的绝缘性,当车辆运行过程中,容易造成内部高低压线束划伤、具有短路着火风险; 2.目前的铝挤出或是钢板冲压箱体,一般通过增加隔热棉进行箱体的隔热,但是隔热棉空间占用大且保温效果差,没有整体的保温效果; 3.铝型材箱体为多个铝型材拼焊而成,但是铝焊接影响较大,在车辆颠簸的运行中容易造成焊道开裂,从而影响整包的气密;

4.目前我们需要一种可以在实现有效绝缘的基础上同时具良好的强度、密封性及具有一定缓冲作用的一种复合材料电池箱体结构。

技术实现要素:

5.为解决上述技术问题,提供一种复合材料电池箱体结构。

6.为达到以上目的,本实用新型采用的技术方案为:

7.一种复合材料电池箱体结构,其特征在于,包括框架组件、复合材料下壳体组件、下护板、下护板固定螺母、旋转攻丝铆接、粘接结构胶和结构密封胶;

8.复合材料下壳体组件自上而下设置于框架组件上端;

9.下护板自下而上设置于框架组件下端;

10.复合材料下壳体组件和下护板分别通过下护板固定螺母、旋转攻丝铆接、粘接结构胶和结构密封胶将两者分别与框架组件的上下两端胶接、铆接连接组成。

11.优选的,框架组件包括有左右侧板、前后侧板和侧边固定套筒;

12.框架组件是由4根铝挤出型材通过焊接组合而成,

13.左右侧板相对设置于框架组件长边方向的两侧;

14.前后侧板相对设置于框架组件短边方向的两侧。

15.优选的,框架组件还包括有分别沿着左右侧板和前后侧板长边方向设置的多个侧边固定套筒。

16.优选的,复合材料下壳体组件包括有复合材料下壳体、嵌件螺母和固定套筒;

17.固定套筒沿着复合材料下壳体的长边方向等距设有多个,固定套筒的连接端分别可拆卸的设置于复合材料下壳体中部;

18.嵌件螺母模压于复合材料下壳体中部且与固定套筒一一对应设置。

19.优选的,复合材料下壳体组件还包括有设置于复合材料下壳体上表面及底部的侧板支撑筋。

20.优选的,下护板包括缓冲垫;缓冲垫设置于复合材料下壳体组件和下护板之间。

21.本技术与现有技术相比具有的有益效果是:

22.1.本技术通过侧边固定套筒实现了当框架组件在与外部进行固定时,实现了对自身进行有效固定的工作。

23.2.本技术通过侧板支撑筋实现了当在复合材料下壳体组件自上而下放入框架组件中时,通过侧板支撑筋实现了对复合材料下壳体组件的有效支撑工作。

24.3.本技术通过缓冲垫实现了如何对复合材料下壳体底部实时有效的保护及对箱体提供较好的保温性能。

附图说明

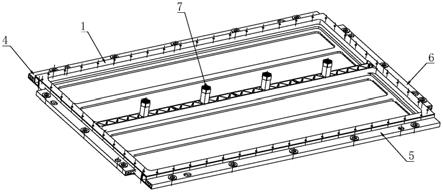

25.图1为本实用新型的复合材料电池下箱体的立体图;

26.图2为图1的复合材料电池下箱体的爆炸图;

27.图3为本实用新型的复合材料电池下箱体俯视图;

28.图4为图3的a-a处纵向截面图;

29.图5为图3的b-b处横向截面图;

30.图6为图5的c处截面局部放大图;

31.图7为图5的f处截面局部放大图;

32.图8为本实用新型的复合材料下壳体组件立体图;

33.图9为本实用新型的复合材料下壳体组件俯视图;

34.图10为图9复合材料下壳体组件俯视图d-d剖视图;

35.图11为图10的e处截面局部放大图。

36.图中标号为:

37.1-复合材料下壳体组件;2-复合材料下壳体;201-smc材料层; 202-pcm预浸料材料层;203-复合材料下壳体纵梁;3-嵌件螺母;7

‑ꢀ

固定套筒;701-上盖密封圈安装槽;4-框架组件;5-左右侧板;8-侧边固定套筒;6-前后侧板;601-侧板支撑筋;14-粘接结构胶;12-下护板固定螺母;13-旋转攻丝铆接;15-结构密封胶;9-下护板;10-缓冲垫。

具体实施方式

38.以下描述用于揭露本实用新型以使本领域技术人员能够实现本实用新型。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。

39.如图1至图11所示:

40.一种复合材料电池箱体结构,其特征在于,包括框架组件4、复合材料下壳体组件1、下护板9、下护板固定螺母12、旋转攻丝铆接 13、粘接结构胶14和结构密封胶15;

41.复合材料下壳体组件1自上而下设置于框架组件4上端;

42.下护板9自下而上设置于框架组件4下端;

43.复合材料下壳体组件1和下护板9分别通过下护板固定螺母12、旋转攻丝铆接13、粘接结构胶14和结构密封胶15将两者分别与框架组件4的上下两端胶接、铆接连接组成。

44.具体的,通过下护板固定螺母12、旋转攻丝铆接13、粘接结构胶14和结构密封胶15的方式将复合材料下壳体组件1和下护板9分别与框架组件4上下两端胶接、铆接连接,不仅可以有效保证连接强度还可以保证连接处的密封性,所述复合材料下壳体组件1、框架组件4和下护板9均呈矩形结构设置,旋转攻丝铆接在行业中俗称fds。

45.如图2所示:

46.框架组件4包括有左右侧板5、前后侧板6和侧边固定套筒8;

47.框架组件4是由4根铝挤出型材通过焊接组合而成,

48.左右侧板5相对设置于框架组件4长边方向的两侧;

49.前后侧板6相对设置于框架组件4短边方向的两侧。

50.具体的,分别设置于框架组件4长边方向及短边方向两侧的左右侧板5和前后侧板6用以将通过外部连接件与其实施固定连接。

51.如图2所示:

52.框架组件4还包括有分别沿着左右侧板5和前后侧板6长边方向设置的多个侧边固定套筒8。

53.具体的,所述侧边固定套筒8用以通过若干固定螺栓将框架组件 4与外部固定连接,由于左右侧板5和前后侧板6的表面,均设置有多个侧边固定套筒8,当通过锁紧螺栓对框架组件4进行限位固定时,通过对框架组件4的四面固定,可以实现有效的限位固定工作。本技术通过侧边固定套筒8实现了当框架组件4在与外部进行固定时,实现了对自身便于与外部连接及实现自身可以实施有效固定的工作。

54.如图2、9、10、11所示:

55.复合材料下壳体组件1包括有复合材料下壳体2、嵌件螺母3和固定套筒7;

56.固定套筒7沿着复合材料下壳体2的长边方向等距设有多个,固定套筒7的连接端分别可拆卸的设置于复合材料下壳体2中部;

57.嵌件螺母3模压于复合材料下壳体2中部且与固定套筒7一一对应设置。

58.具体的,所述复合材料下壳体2是由smc材料层201与pcm预浸料材料层202复合模压成型,预浸料形成整体式外包络,保证复合材料下壳体2的强度;smc材料层201构成内部异形非等厚壁厚结构;且复合材料下壳体2中间位置模压嵌件螺母3,复合材料下壳体 2内部设置电池或模组固定槽,用于模组的安装;同时设计复合材料下壳体纵梁203,提高下壳体整体刚度的同时可以满足固定套筒7的固定;所述固定套筒7设置有螺纹以及上盖上安装

的上盖密封圈安装槽701;固定套筒7通过螺纹与复合材料下壳体2,嵌件螺母3进行连接,连接过程中同时采用结构密封胶15辅助连接,保证其连接强度以及密封性,所述固定套筒7与复合材料下壳体2连接后,底部会伸出一定长度的螺纹,下护板9通过固定套筒7底部螺纹、下护板固定螺母12完成初步固定,同时通过旋转攻丝铆接13与框架组件4进行一圈的固定。

59.如图4、5、6所示:

60.复合材料下壳体组件1还包括有设置于复合材料下壳体2上表面及底部的侧板支撑筋601。

61.具体的,由于复合材料下壳体组件1自上向下放入框架组件4中,复合材料下壳体组件1通过复合材料下壳体2上表面以及底部设置的侧板支撑筋601对复合材料下壳体组件1进行支撑,同时通过粘接结构胶14填充周边一圈缝隙,保证连接强度。本技术通过侧板支撑筋 601实现了当在复合材料下壳体组件1自上而下放入框架组件4中时,通过侧板支撑筋601实现了对复合材料下壳体组件1的有效支撑工作。

62.如图2所示:

63.下护板9包括缓冲垫10;缓冲垫10设置于复合材料下壳体组件 1和下护板9之间。

64.具体的,通过复合材料下壳体组件1和下护板9之间设置的缓冲垫10,用以实现对复合材料下壳体2底部的防护性及箱体的保温性。本技术通过缓冲垫10实现了如何对复合材料下壳体2底部实时有效的保护及对箱体提供较好的保温性能。

65.本技术通过侧边固定套筒8实现了当框架组件4在与外部进行固定时,实现了对自身便于与外部连接及实现自身可以实施有效固定的工作,本技术复合材料下壳体为pcm预浸料和smc复合模压整体式成型,可以有效的保证强度、密封、内部安装结构;其内部设置有电芯(模组)安装槽以及纵梁结构,提升整体的刚度,保证了模组的支撑,更是在框架组件周边一圈设置支撑筋,对复合材料一圈进行辅助支撑。

66.以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是本实用新型的原理,在不脱离本实用新型精神和范围的前提下本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型的范围内。本实用新型要求的保护范围由所附的权利要求书及其等同物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1