带有冷却通孔的熔断器的制作方法

:

1.本实用新型涉及输电线路和用电设备保护领域,尤其是涉及一种用于对输电线路和用电设备起保护作用的熔断器。

背景技术:

2.熔断器是当电流超出规定值时,以本身产生的热量使熔体熔断、断开电路的一种电器,使用时,将熔断器串联于被保护电路中,当过载或短路电流通过熔体时,熔体自身将发热而熔断,从而对电力系统、各种电工设备以及家用电器都起到了很好的保护作用。而目前用来保护变频器、igbt(绝缘栅双极型晶体管)、高压电池组、高压超级电容、高压线路和轨道交通设备等通电设备或系统的熔断器因为负载大,电流、电压差也高,所以在结构上比较复杂,而且体积庞大或偏长,制作成本高。同时,熔断器在通电过程中,因为长期负载,通过的电流大,电压差高,这样会使熔断器的温度升高,不及时进行散热会影响壳体和熔断器的使用寿命。

3.在行业内,为了防止运行过程温度过高损坏熔断器,或者使使用寿命缩短,目前所生产制作的熔断器体积都较大,以增加散热面积,而在熔断器安装时,熔断器的周围需要留有较大的安全空间,在此安全空间中不宜安装其他部件,以便于熔断器散热,而体积小的用电设备中因不具有合适的安装空间,就无法安装,需要另外再增加配备一个熔断器箱,将熔断器安装在里面,然后与用电设备连接起来使用。

技术实现要素:

4.为了解决以上不足,本实用新型的目的在于提供一种自身带有冷却液(冷却水)通孔,结构稳定、体积较小、散热效果好、使用寿命长、自身功耗和温升较低的高压熔断器,并节省安装空间,还可应用于大型储能系统、民用船舶和军用舰艇、航空/航天发射装置、光伏发电、风力发电等领域的用电设备保护方面。

5.为实现上述目的,本实用新型提供了如下技术方案:

6.1、带有冷却通孔的熔断器,包括熔管、熔体、触头、密封垫圈、端盖、灭弧填料、封口塞、紧固螺钉、冷却液通孔管头,所述熔体穿过熔管焊接在熔管两端的触头上,端盖紧压在触头上,触头和端盖之间衬垫有密封垫圈,紧固螺钉穿过端盖和触头上预留的螺丝穿孔,再穿入熔管上的螺丝孔拧紧,将端盖和触头固定在熔管上,然后通过端盖上预留的灭弧填料填装孔,将灭弧填料填装到熔管内腔,填装饱满后,再用封口塞将灭弧填料填装孔封堵起来;其特征在于:熔管管体中心部位沿熔管长度方向设置为空腔,作为冷却液流过的通孔,通孔两边安装有冷却液通孔管头。

7.2、为防止冷却液渗漏,冷却液通孔管头与熔管的冷却液通孔之间布置有密封圈。

8.3、沿熔管长度方向在熔管冷却液通孔与熔管外壳之间设置有若干个用以容纳布排熔体的穿孔。

9.4、熔管管体两端与触头结合部位和触头与端盖结合之间涂抹有密封胶。

10.5、为防止冷却液渗漏,在冷却液通孔管头螺纹部位缠绕有密封料带。

11.6、为防止熔管上存在有砂眼,在熔管内壁上涂抹有一层遇水不会溶解分解的耐高温密封胶。

12.7、熔管两端外圈与触头接触部位设置有放置密封垫圈的圈槽。

13.8、为便于冷却液通孔管头牢固接入到熔断器管体上,在熔管在中心通孔旋入冷却液通孔管头部位、端盖和触头中心冷却液通孔管头旋入位置,均设置有螺纹圈。

14.9、熔断器触头的包括l形和直板形。

15.本实用新型所述的熔断器与目前市场上常见的熔断器相比,最显著的特征就是将熔管中心位置沿长度设置为空腔,贯穿整个熔管,做为冷却液通孔,并在冷却液通孔两边安装有冷却液管头,安装使用时,在管头两边安装上冷却管,启动冷却液(一般为水)阀门,冷却液流过熔管管体中心设置的冷却液通孔,将熔断器在使用过程中因通电而传导、散发、辐射到熔管管体上的热量带走,达到降低熔断器运行温度的目的,可以有效克服熔断器承受线路上通过大电流、高电压差的负载情况下的因为发热,持续高温影响加到加装熔断体的壳体和熔断器的使用寿命问题。

16.同时,也因为熔管上设置了冷却液通孔,使得熔断器的散热效果得到改善,在设计承受同等负载电流、电压的工况条件下,可以缩小或缩短熔断器的外形尺寸,而温升和功耗不会升高,节省材料和安装空间,减轻重量,降低成本。

17.也因为熔断器设置了冷却通孔,在有冷却液从管体中心持续流过的情况下,将持续带走熔断器因为通电而产生的热量,会使得熔断器的散热效果变好,在熔断器安装时,熔断器的周围需要留存的安全空间可以缩小,这样也就能比较方便地将熔断器安装在体积小的用电设备中,这一特点特别适合安装大型储能系统、民用船舶和军用舰艇、航空/航天发射装置等用电设备上,重量轻、体积小、散热好,有利于减轻设备整体的重量,提高设备的运行速度。

附图说明

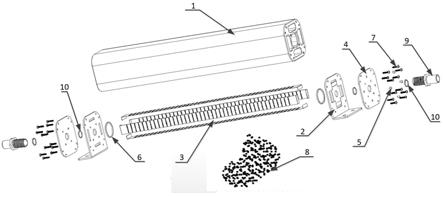

18.图1是本实用新型实施例外观结构示意图。

19.图2是本实用新型实施例各部件组成及成品结构爆炸示意图。

20.附图标记说明:1、熔管;2、触头;3、熔体;4、端盖;5、封口塞;6、密封垫圈;7、紧固螺钉;8、灭弧填料;9、冷却液通孔管头;10、灭弧填料。

具体实施方式

21.下面结合附图对本实用新型做进一步说明。

22.实施例,如图1~2所示,带有冷却通孔的熔断器,包括熔管1、触头2、熔体3、端盖4、封口塞5、紧固螺7、灭弧填料8、冷却液通孔管头9和密封垫圈6,所述在安装以前,先在熔管管体中心作为冷却液通孔的空腔中,均匀涂抹上密封胶,以防止冷却液通过管体砂眼渗漏到熔管内部布置了熔体的空腔中,待凝固干燥后,熔体3一端穿过触头2上设置的熔体穿孔(图上未标示),将端头处的固定边(图上未标示)通过焊接设备焊接在触头3外端面;再将熔体3穿过熔管1上设置的熔体穿孔,然后在熔体的另一端穿过另一个触头2上设置的熔体穿孔,依照前述方式,将熔体3端头处的固定边焊接在该触头2的外端面熔体焊接位置;穿接熔

体3的过程中,则预先在熔体3与触头2之间布置上密封垫圈6。

23.接下来,将端盖4的一端以直接接触的方式紧压在熔管1两端的触头3外端,紧压前先将密封垫圈6布置到两者之间,然后用紧固螺钉7穿过端盖4和触头2上预留的螺钉穿孔,再穿入熔管1上的螺钉孔,予以旋拧紧,另一端也同样方法操作,将端盖安装在熔管上。

24.以上操作过程中,熔管1与触头2之间,触头2与端盖4之间,都预先涂抹上密封胶。

25.再接下来,通过端盖4上预留的灭弧填料填装孔,将灭弧填料8填装到熔管1外壳之间的熔体穿孔内腔,填装饱满后,再用封口塞5将灭弧填料填装孔封堵起来。

26.完成以上步骤后,在冷却液通孔管头9上套入密封圈10,然后将冷却液通孔管头9旋拧入熔管1中心空腔两端的冷却通孔处,这样就安装完成了本实用新型实施例所设计的带有冷却液通孔熔断器的安装。

27.在具体使用时,将熔断器通过两端的触头2串联安装在被用来保护的线路或设备上以后,然后在冷却液通孔管头两端安装上提供和流过冷却液的通管,确认安装到位,且密封完好后,开启冷却液阀门,此时熔管中心空腔的冷却液通孔处流过冷却液,就会将熔断器在通电状态下因发热而产生的大部分热量带走,使熔断器可以保持长期在较低温度状态下工作。

28.在冷却液的选择上,本实用新型优先推荐成本低、来源方便、传热导热性能良好的普通淡水,当然,随着科学技术的发展,目前以及将来会有很多成本接近普通淡水、制作方便、传热导热性能更优的冷却液进入应用市场,而选择其它冷却液若能促进本实用新型方案所追求的降低熔断器,特别是大型熔断器的工作温度,提高熔断器的保护能力,延长使用寿命,也是本实用新型乐见的。

29.综上所述,由于本实用新型提供了一种结构稳定、传热导热性能良好的高电压、大电流用熔断器,这种熔断器与目前市场上常见的熔断器相比,最显著的特征就是将熔管中心位置沿长度设置为空腔,做为冷却液通孔,并在冷却液通孔两边安装有冷却液管头,安装使用时,在管头两边安装上冷却管,启动冷却液阀门,冷却液流过熔管管体中心设置的冷却液通孔,将熔断器在使用过程中因通电而传导、散发、辐射到熔管管体上的热量,达到降低熔断器运行温度的目的,可以有效克服熔断器承受线路上通过大电流、高电压差的负载情况下的因为发热,持续高温影响加到装熔断体的壳体和熔断器的使用寿命问题。

30.同时,也因为熔管上设置了冷却液通孔,使得熔断器的散热效果得到改善,在设计承受同等负载电流、电压的工况条件下,可以缩小或缩短熔断器的外形尺寸,而温升和功耗不会升高,节省材料和安装空间,减轻重量,降低成本。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1