大功率集成电路引线框架结构的制作方法

1.本实用新型涉及一种集成电路结构,特别是涉及一种大功率集成电路引线框架结构。

背景技术:

2.如图1、图2所示,在现有技术中,有一种大功率集成电路引线框架,散热板10和引线薄片20通过单点铆合而成。这种铆合引线框架存在以下不足之处:

3.一、大功率集成电路引线框架因工作时功率大散热高,需要充分的散热才能确保器件工作正常,引线薄片20铆合到散热板10侧面,散热板的散热面积局限于铆接位置一侧,只能向一个方向延伸,影响散热效果;

4.二、散热板10和引线薄片20通过单点铆合,极易受模具加工或生产误差影响到散热板平面与引线薄片平面的平行度,以致影响到铆合的牢固性,也容易引起散热面溢胶。

5.三、散热板10散热面为冲裁后毛刺面,边缘因冲裁毛刺等原因并不是很平整,封装时散热面是需要裸露在外的,和塑料体结合的边缘不够平整就很容易产生溢胶,也就是塑料渗入铜散热面,严重影响散热,导致产品报废。

6.四、引线薄片20焊线区域与散热板10受铆合结构特点影响,它们之间的高差不可控,使焊线时候引线薄片20焊线区与芯片之间有落差,从而影响焊线效果,同时增加了焊线的距离。

7.五、散热板、引线薄片全电镀银,无法有效控制镀银区域,极大浪费镀银的成本。

8.针对这种大功率引线框架的缺陷,本实用新型人研制出一种新型大功率集成电路引线框架铆合结构,旨在提高集成电路产品散热性能、提高铆接类大功率引线框架产品铆合的牢固性、提高塑料封装的可靠性、降低产品生产成本并保证电子元器件产品的品质,本案由此产生。

技术实现要素:

9.本实用新型的目的在于提供一种结合牢固、可靠性高的大功率集成电路引线框架结构。

10.为实现上述目的,本实用新型的技术解决方案是:

11.本实用新型是一种大功率集成电路引线框架结构,包括放置芯片的散热板和连接芯片的引线所在的引线薄片;所述散热板与引线薄片通过铆合方式固定连接,引线薄片的中部具有空腔,在空腔的外围为焊线区域。

12.所述引线薄片中部的空腔为矩形槽。

13.所述散热板中部为贴芯片区域,在该贴芯片区域外围设有二个以上的铆钉,引线薄片中部设有二个以上的铆孔且二个以上的铆孔分别与散热板上二个以上的铆钉对应,散热板上的铆钉与引线薄片上的铆孔铆接。

14.所述散热板的四个角部分别设有四个铆钉,引线薄片中部设有四个铆孔。

15.所述散热板贴芯片区域的周边设有一道以上环绕贴芯片区域的v型压槽。

16.所述散热板贴芯片区域的周边设有二道环绕贴芯片区域的v型压槽,以便封装时塑料体流入v型压槽内。

17.所述引线薄片上铆孔位置下沉,铆孔位置下沉深度可依据芯片厚度进行调整;散热板的二个以上的铆钉处分别搭在引线薄片的二个以上的铆孔位置处,使得贴合在散热板上的芯片顶面高度与引线薄片焊线区域的高度一致。

18.所述散热板贴芯片区域和引线薄片焊线区域局部镀银。

19.采用上述方案后,本实用新型将原来侧面单点铆合变为正面四点铆合,上下延伸散热板散热面,同时增加散热板贴芯片区域与封装边缘之间防分层的挡水槽,增加散热板压台结构,增加引线薄片打凹结构,采用散热板、引线薄片焊线区局部镀银方式,所以本实用新型具有如下优点:

20.一、大功率集成电路半导体电子产品因功率问题,对引线框架的散热性能有很高的要求,散热板正面贴芯片,背面上下延伸增大散热面积,使散热更稳定更有效。

21.二、散热板贴芯片区域外侧均匀设置四个铆钉,引线薄片对应位置为铆孔,套入铆钉,通过精密铆接模具四点铆合后可以使引线框架两个主体结合牢固,四个铆钉、铆孔的尺寸通过精密模具冲压保证高度一致、直径一致、位置一致,使铆合后两部分框架主体保持平行稳定、结合牢固可靠,产品的一致性也能更好地保证。

22.三、引线框架封装后塑料体和铜散热板之间有个分界面f,铜表面处理不好所处环境杂质很容易从分界面f渗入芯片区域,散热板贴芯片区域四周有设计v型压槽,同时散热贴板芯片区域与封装边缘之间分别增加设计两道v型压槽,使封装时塑料体流入槽中,挡住所处环境杂质的渗入,保证塑料体、芯片、框架主体散热板之间有效结合,防止电子封装常见的分层问题,影响产品的可靠性。

23.四、散热板贴芯片区域背面散热区域左右整圈设计压台结构,形成干净整齐的尖角,尖角为封装后塑料和散热板的交接位置,冲压压台压去的空间填充满塑料,一边是塑料体,一边是框架主体散热板的散热面,干净整齐的尖角能有效保证塑封时塑料不会渗入散热面形成溢胶影响散热效果,同时冲压压台后铜料往一边挤出,无形中给塑料和铜之间增加了抓紧力,增加了塑料封装的牢固性。

24.五、引线薄片铆孔位置下沉,引线薄片焊线区域的高度与芯片保持一致,下沉的深度可依据芯片厚度进行调整,这样就导致焊线始终处于同一个水平面,这是焊线距离最短最稳定的方式,不仅能节约焊线的成本,更可以提高产品品质。

25.六、散热板及引线薄片采用局部镀银方式,散热板贴芯片区域及引线薄片焊线区域属于引线框架功能区,仅在贴芯片区域及焊线区域局部镀银即可满足引线框架使用要求,塑料封装中银和塑料之间的结合力大大低于铜和塑料之间的结合力,这种局部镀银方式不仅极大节约引线框架的电镀成本,同时增强了封装工艺中塑料与框架主体之间的结合力,提升了引线框架产品的品质。

26.下面结合附图和具体实施例对本实用新型作进一步的说明。

附图说明

27.图1是现有技术大功率集成电路引线框架的主体示意图;

28.图2是现有技术大功率集成电路引线框架的铆合后示意图;

29.图3a是本实用新型散热板的轴测图;

30.图3b是本实用新型散热板的仰视图;

31.图3c是本实用新型散热板的剖视图;

32.图3d是本实用新型散热板的侧视图;

33.图4a是本实用新型引线薄片的轴测图;

34.图4b是本实用新型引线薄片的正视图;

35.图4c是本实用新型引线薄片的侧视图;

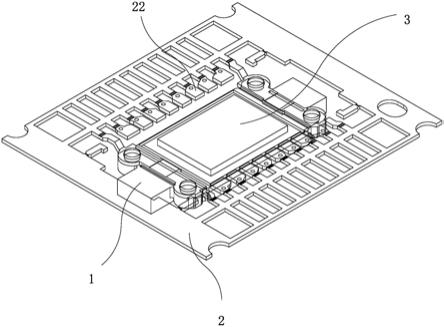

36.图5a是本实用新型铆合后的轴测图;

37.图5b是本实用新型铆合后的正视图;

38.图5c是本实用新型铆合后的侧视图;

39.图6是本实用新型封装后器件示意图。

具体实施方式

40.如图5a-图5c所示,本实用新型是一种大功率集成电路引线框架结构,包括放置芯片3的散热板1和连接芯片3的引线所在的引线薄片2;所述散热板1与引线薄片2通过铆合方式固定连接,引线薄片2的中部具有空腔21(如图4a所示),该空腔21为矩形槽,在空腔21的外围为焊线区域22。

41.所述散热板1的背面为散热区域14(如图3c所示),散热板1的背面固定在引线薄片2上,散热板1的正面中部为贴芯片区域11,贴芯片区域11的周边设有二道环绕贴芯片区域11的v型压槽12,以便封装时塑料体流入v型压槽内,在该贴芯片区域11的四个角部(外围)分别设有四个铆钉13;所述引线薄片2中部设有四个铆孔23且四个铆孔23分别与散热板1上四个铆钉13对应,散热板1上的铆钉13与引线薄片2上的铆孔23铆接。

42.所述引线薄片2上四个铆孔位置24(如图4b所示)下沉,铆孔位置24下沉深度可依据芯片3厚度进行调整;铆接时,散热板1的四个铆钉处14搭在引线薄片四个铆孔位置24处,使得贴合在散热板1上的芯片3顶面高度与引线薄片2焊线区域的高度一致,焊线距离最短。

43.所述散热板1贴芯片区域11和引线薄片2焊线区域22局部镀银。

44.本实用新型的工作原理:

45.一、如图3a、图4a所示,散热板1贴芯片区域11外侧均匀设置四个铆钉13,引线薄片2对应位置为铆孔23,套入铆钉13,通过精密铆接模具四点铆合后可以使散热板1与引线薄片2两个主体的结合牢固,四个铆钉13、铆孔23的尺寸通过精密模具冲压保证高度一致、直径一致、位置一致,使铆合后两部分框架主体保持平行稳定、结合牢固可靠,产品的一致性也能更好地保证。

46.三、如图3a、图6所示,封装后,塑料体4和散热板1之间有个分界面f(如图6所示),散热板1的铜表面处理不好所处环境杂质很容易从分界面f渗入芯片区域,散热板1贴芯片区域11四周有设计v型压槽12,同时散热板1贴芯片区域11与封装边缘之间分别增加设计两道v型压槽12,使封装时塑料体4流入v型压槽12中,挡住所处环境杂质的渗入,保证塑料体4、芯片3、散热板1之间有效结合,防止电子封装常见的分层问题,影响产品的可靠性。

47.四、散热板1贴芯片区域11背面散热区域左右整圈设计压台7结构,形成干净整齐

的尖角9,尖角9为封装后塑料和散热板的交接位置,冲压压台压去的空间填充满塑料,一边是塑料体4,一边是框架主体散热板1的散热面,干净整齐的尖角9能有效保证塑封时塑料不会渗入散热面形成溢胶影响散热效果,同时冲压压台后铜料往一边挤出,无形中给塑料和铜之间增加了抓紧力,增加了塑料封装的牢固性(如图5a所示)。

48.五、引线薄片2铆孔位置24下沉,引线薄片2焊线区域22的高度与芯片3保持一致,下沉的深度可依据芯片3厚度进行调整,这样就导致焊线始终处于同一个水平面,这是焊线距离最短最稳定的方式,不仅能节约焊线的成本,更可以提高产品品质(如图5a所示)。

49.六、散热板1及引线薄片2采用局部镀银方式,散热板1贴芯片区域11及引线薄片2通孔周边属于焊线区域22功能区(如图4a所示),仅在贴芯片区域11及焊线区域22局部镀银即可满足焊线区域22使用要求,塑料封装中银和塑料之间的结合力大大低于铜和塑料之间的结合力,这种局部镀银方式不仅极大节约焊线区域22的电镀成本,同时增强了封装工艺中塑料与框架主体之间的结合力,提升了焊线区域22产品的品质。

50.以上所述,仅为本实用新型较佳实施例而已,故不能以此限定本实用新型实施的范围,即依本实用新型申请专利范围及说明书内容所作的等效变化与修饰,皆应仍属本实用新型专利涵盖的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1